Изобретение относится к производству целлюлозно-бумажного диэлектрика, например конденсаторной бумаги, и предназначено для использования на предприятиях, выпускающих конденсаторную бумагу высокой электрической прочности с малыми диэлектрическими потерями.

Цель изобретения - улучшение качества бумажного диэлектрика за счет снижения тангенса угла диэлектрических потерь при .

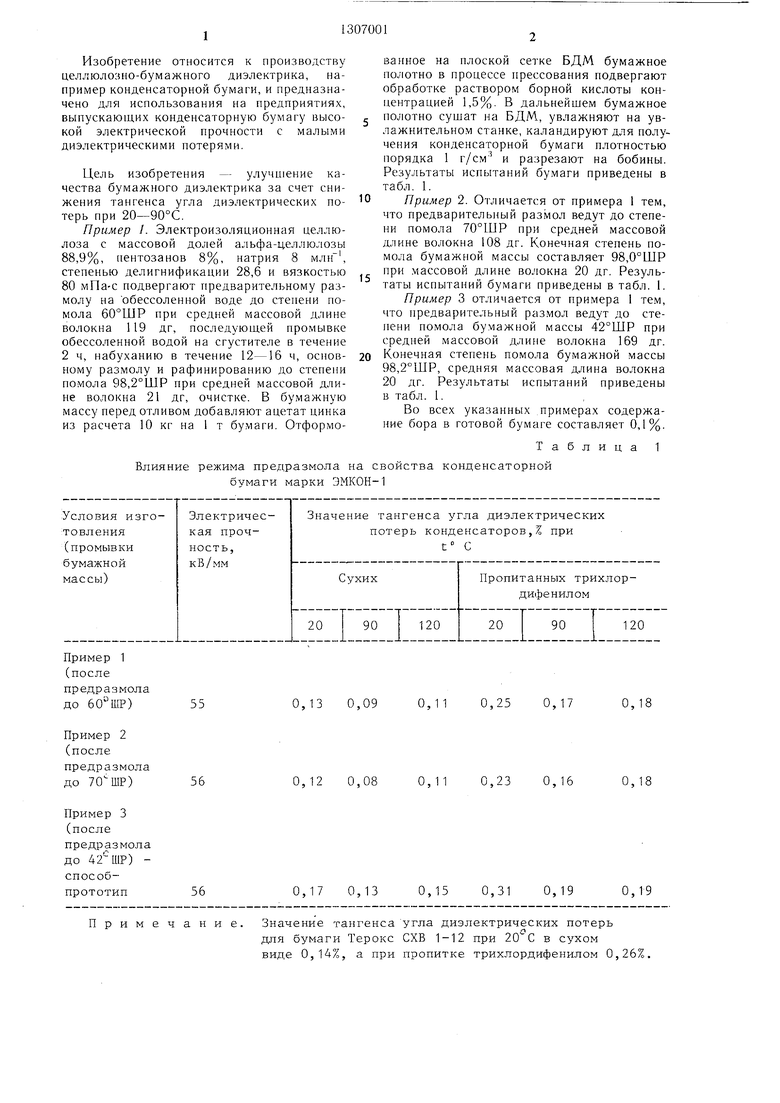

Пример 1. Электроизоляционная целлюлоза с массовой долей альфа-целлюлозы 88,9%, пентозанов 8%, натрия 8 , степенью делигнификации 28,6 и вязкостью 80 мПа-с подвергают предварительному размолу на обессоленной воде до степени помола 60°ШР при средней массовой длине волокна 119 дг, последующей промывке обессоленной водой на сгустителе в течение 2 ч, набуханию в течение 12-16 ч, основному размолу и рафинированию до степени помола 98,2°ШР при средней массовой длине волокна 21 дг, очистке. В бумажную массу перед отливом добавляют ацетат цинка из расчета 10 кг на 1 т бумаги. ОтформоВлияние режима предразмола на свойства конденсаторной бумаги марки ЭМКОН-1

Примечание.

Значение тангенса угла диэлектрических потерь

1-

для бумаги Терокс СХВ 1-12 при 20 С в сухом

виде 0,14%, а при пропитке трихлордифенилом 0,26%.

ванное на плоской сетке БДМ бумажное полотно в процессе прессования подвергают обработке раствором борной кислоты концентрацией 1,5%. В дальнейшем бумажное полотно сущат на БДМ, увлажняют на увлажнительном станке, каландируют для получения конденсаторной бумаги плотностью порядка 1 г/см и разрезают на бобины. Резу./ ьтаты испытаний бумаги приведены в табл. 1.

Пример 2. Отличается от примера 1 тем, что предварительный размол ведут до степени помола 70°ШР при средней массовой длине волокна 108 дг. Конечная степень помола бумажной массы составляет 98,0°ШР при массовой длине волокна 20 дг. Результаты испытаний бумаги приведены в табл. 1.

Пример 3 отличается от примера 1 тем, что предварительный размол ведут до степени помола бумажной массы 42°ШР при средней массовой длине волокна 169 дг. Конечная степень помола бумажной массы 98,2°ШР, средняя массовая длина волокна 20 дг. Результаты испытаний приведены в табл. 1.

Во всех указанных примерах содержание бора в готовой бумаге составляет 0,1%.

Таблица 1

Предлагаемый способ изготовления целлюлозно-бумажного диэлектрика, например конденсаторной бумаги по сравнению с прототипом позволяет добиться существенного снижения тангенса угла диэлектрических потерь в области низких положительных температур по шкале Цельсия при использовании

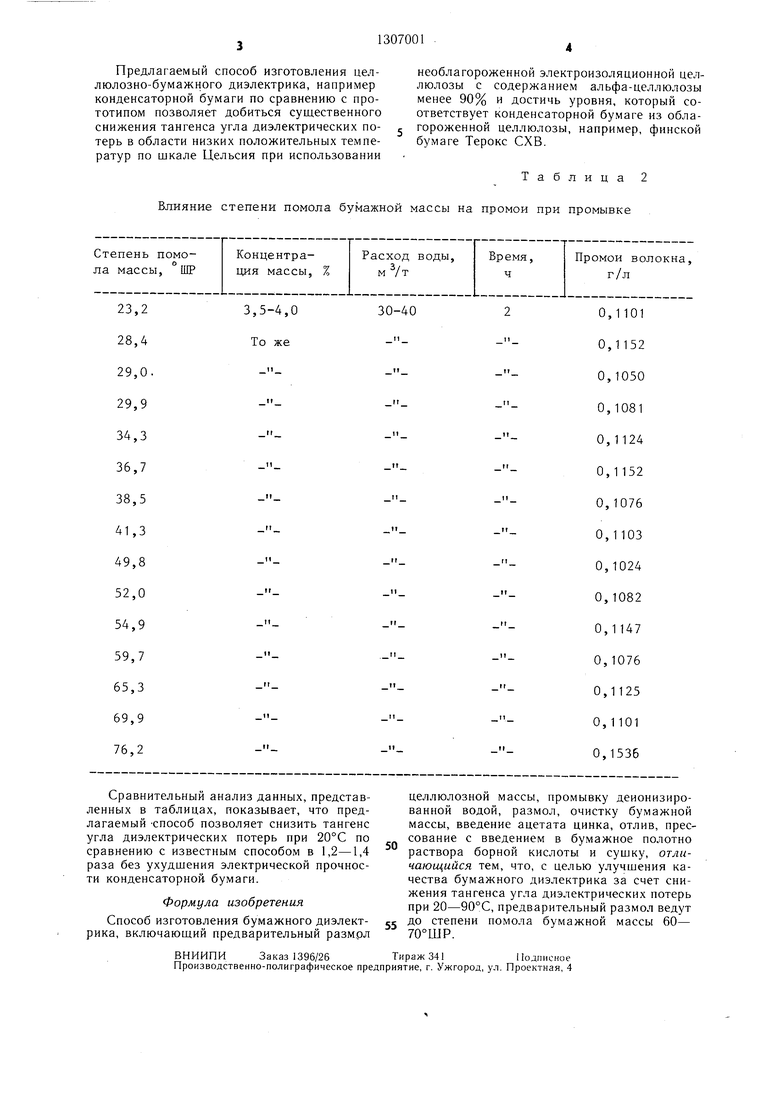

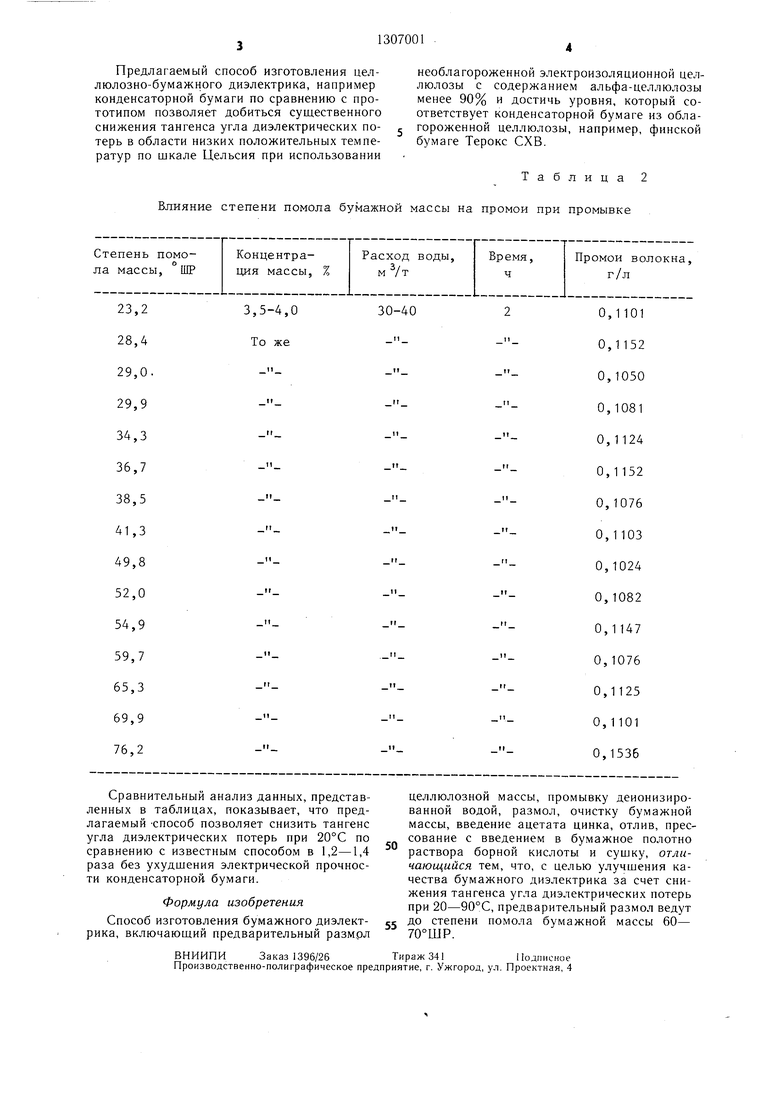

Влияние степени помола бумажной массы на промой при промывке

Сравнительный анализ данных, представленных в таблицах, показывает, что предлагаемый Способ позволяет снизить тангенс угла диэлектрических потерь при 20°С по сравнению с известным способом в 1,2-1,4 раза без ухудшения электрической прочности конденсаторной, бумаги.

Формула изобретения

Способ изготовления бумажного диэлектрика, включающий предварительный размрл

ВНИИПИЗаказ 1396/26Тираж 341Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

необлагороженной электроизоляционной целлюлозы с содержанием альфа-целлюлозы менее 90% и достичь уровня, который соответствует конденсаторной бумаге из облагороженной целлюлозы, например, финской бумаге Терокс СХВ.

Таблица 2

целлюлозной массы, промывку деионизиро- ванной водой, размол, очистку бумажной массы, введение ацетата цинка, отлив, прессование с введением в бумажное полотно раствора борной кислоты и сушку, отличающийся тем, что, с целью улучшения качества бумажного диэлектрика за счет снижения тангенса угла диэлектрических потерь при 20-90°С, предварительный размол ведут ДО степени помола бумажной массы 60- 70°111Р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406281A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406280A1 |

| Способ изготовления электроизоляционной бумаги | 1985 |

|

SU1286662A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406285A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406283A1 |

| Состав для изготовления кон-дЕНСАТОРНОй буМАги | 1979 |

|

SU821630A1 |

| Способ изготовления конденсаторной бумаги | 1987 |

|

SU1469000A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| Способ подготовки бумажной массы при производстве конденсаторной бумаги | 1987 |

|

SU1472545A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить качество бумажного диэлектрика за счет снижения тангенса угла диэлектрических потерь при 20-90°С. Целлюлозную массу подвергают предварительному размолу до степени помола 60-70°ШР с после- дуюшей промывкой деионизированной водой. Затем массу подвергают основному размолу, очишают, вводят в нее ацетат цинка, отливают бумажное полотно, прессуют. В процессе прессования в бумажное полотно вводят раствор борной кислоты с последующей сушкой. 2 табл. (Л оо о

| Способ подготовки массы для изготовления бумажного диэлектрика | 1974 |

|

SU535386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 0 |

|

SU279053A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-04-30—Публикация

1985-12-23—Подача