Изобретение относится к прокатному производству, а точнее к рабочим клетям прокатных станов.

Известна рабочая клеть, включающая станины, валки с подушками и средства для осевой сдвижки валков в разные стороны. С целью повышения эффективности регулирования поперечной разнотолщинности полосы образующие бочек рабочих валков выполнены с криволинейным выпукло-вогнутым бутылочным профилем, обеспечивающим при сдвижке изменение межвалкового зазора от середины бочки к краям. Учитывая, что в первом приближении профиль межвалковой щели при прокатке предоставляет собой двояковыпуклую чечевицу, такое решение обеспечивает возможность снижения общей поперечной разнотолщинности полосы.

Однако на практике межвалковый зазор, вследствие воздействия совокупности различных факторов (неравномерного износа, наиболее интенсивного на кромках, теплового расширения, максимального в средней части, и прогиба валков от усилия прокатки) имеет более сложную, нежели чечевицеобразная, форму, включающую дополнительные выпуклости в промежуточных зонах между осью и кромками полосы. Поэтому после осевой сдвижки профилированных валков, обеспечивающей коррекцию чечевицеобразного профиля, на полосе (особенно на широкой полосе) остаются выпуклые участки посередине между каждым краем и средней осью, снижающие эффект от регулирования разнотолщинности. Кроме того, степень эффективности регулирования при сдвижке бутылочных валков прямо пропорциональна ширине полосы, т.е. для узких полос диапазон регулирования разнотолщинности заметно снижается. Таким образом, известная конструкция клети не обеспечивает в достаточной степени регулирования поперечной разнотолщинности как для широких, так и для узких полос.

Известна также рабочая клеть, включающая станины, валки с подушками и механизмами для скрещивания валков в горизонтальной плоскости с целью регулирования поперечной разнотолщинности полосы. Анализ изменения межвалкового зазора по ширине полосы при скрещивании (приведенный в описании изобретения) показывает, что оно прямо пропорционально квадрату удаления от оси прокатки. Поэтому такое решение позволяет эффективно компенсировать сужение кромок широкой полосы. Однако по этой же причине оно малоэффективно для узких полос (при уменьшении ширины вдвое диапазон регулирования сокращается в 4 раза). Кроме того, с помощью скрещивание невозможно устранить выпуклые участки на широких полосах в зоне между кромками и средней осью полосы.

Недостатком устройства является недостаточная эффективность регулирования поперечной разнотолщинности как широкой, так и узкой полосы.

Наиболее близкой к предлагаемому решению является рабочая клеть, включающая станины, валки с подушками, а также механизмы для скрещивания и осевой сдвижки валков. Оснащение клети двумя независимыми системами регулирования поперечной разнотолщинности (скрещивание и сдвижка) позволяет расширить диапазон регулирования.

Однако регулирование возможно лишь по закону: сужение посередине - расширение по кромкам, т.е. на участки полосы в зонах между кромками и серединой воздействие со стороны систем регулирования не производится, что снижает эффективность регулирования для широких полос. Кроме того, из-за параболического закона изменения межвалкового зазора при скрещивании для узких полос регулирование может осуществляться главным образом за счет сдвижки (скрещивание малоэффективно), т.е. диапазон регулирования является значительно меньшим, чем для широких полос.

Недостатком данного устройства является недостаточная эффективность регулирования поперечной разнотолщинности как для широких, так и для узких полос. Невозможность воздействия на полосу в промежуточных зонах между осью и кромками приводит к возникновению в них коробоватости, снижающей качество тонкой полосы. Цель изобретения - повышение эффективности регулирования поперечной разнотолщинности и тем самым качества проката.

Цель достигается тем, что профилировка комплекта рабочих валков выполнена в

5 виде периодических конгруэнтных кривых, предпочтительно синусоид, имеющих на длине бочки два полных шага (периода).

Такое выполнение устройства позволяет производить регулирование разнотол0 щинности широких полос в два этапа: на первом этапе за счет скрещивания рабочих валков устранить сужение кромок, а на втором, условно разделив полосу по ширине на две части, каждой из которых соответствует

5 один полный шаг синусоиды, за счет сдвижки валков устранить выпуклые участки в промежуточных зонах кромками и средней частью полосы. Для узких полос, на ширине которых также размещается один шагсинусоидально0 го профиля, эффективность регулирования разнотолщинности увеличивается в 1,5-2 раза.

Предлагаемая клеть позволяет производить профилировку комплектов рабочих

5 валков, а именно выполнять ее в виде периодических конгруэнтных кривых, предпочтительно синусоид, с размещением на длине бочки каждого валка двух их полных шагов (периодов).

0 Предлагаемая клеть обеспечивает качественное повышение эффективности регулирования поперечной разнотолщинности и профиля прокатываемой полосы, что улучшает качество проката.

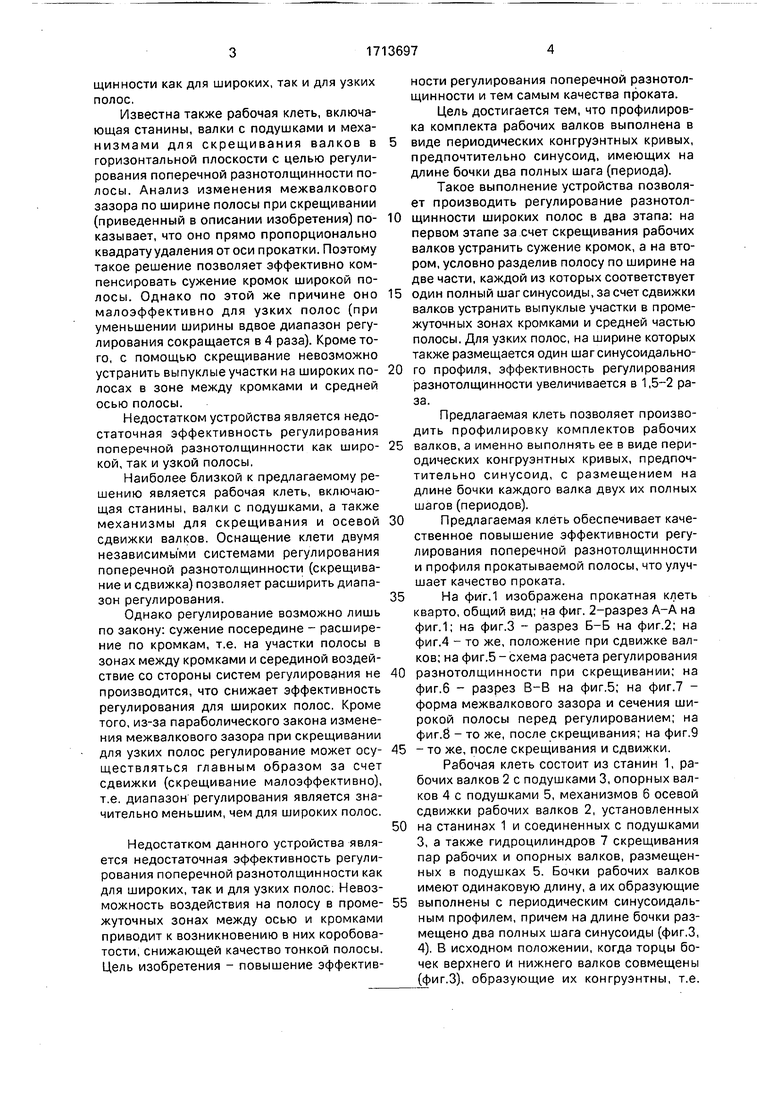

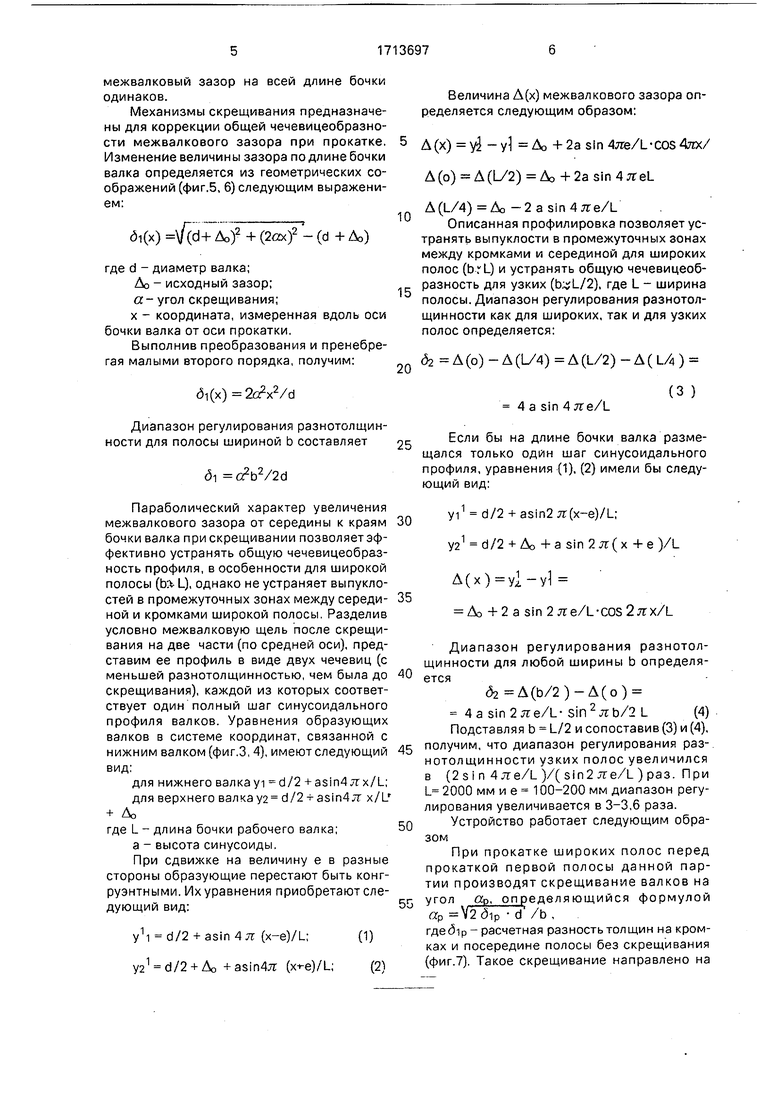

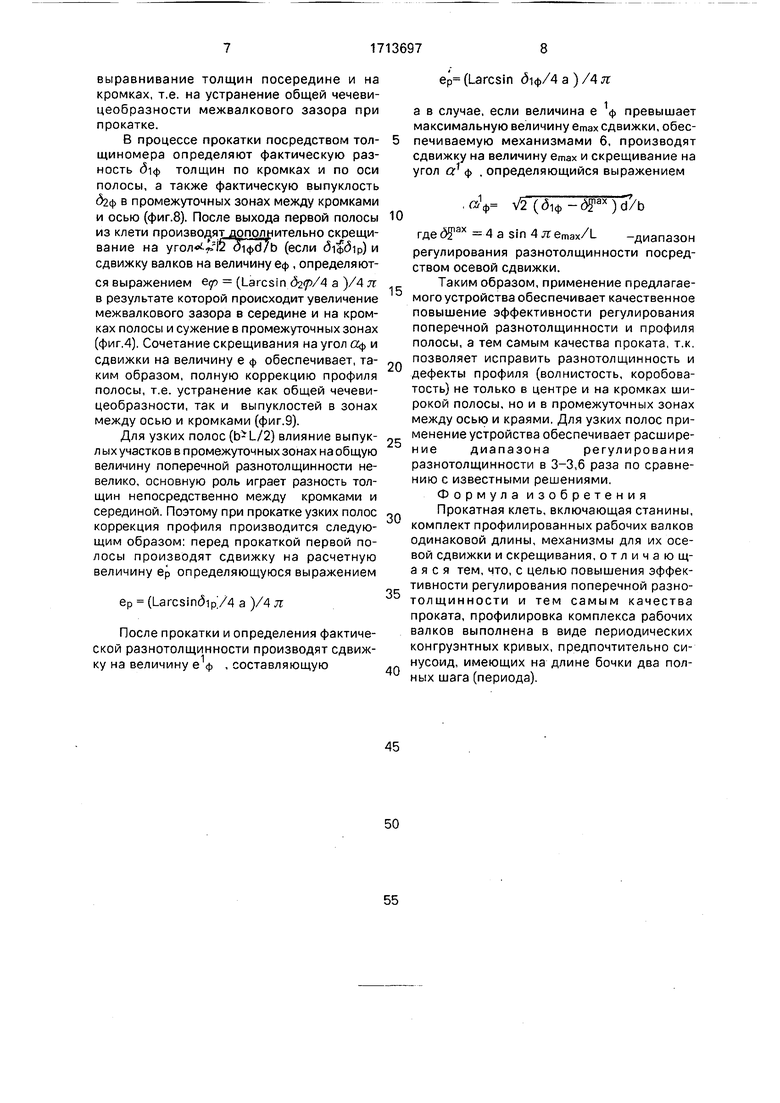

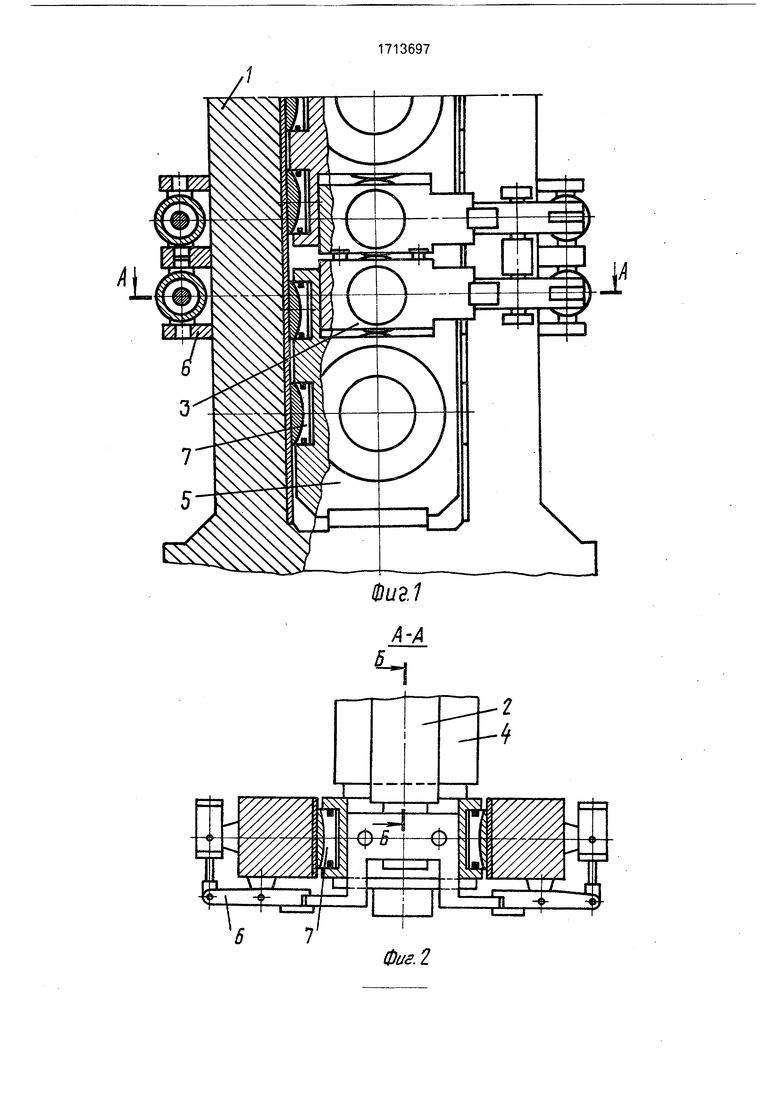

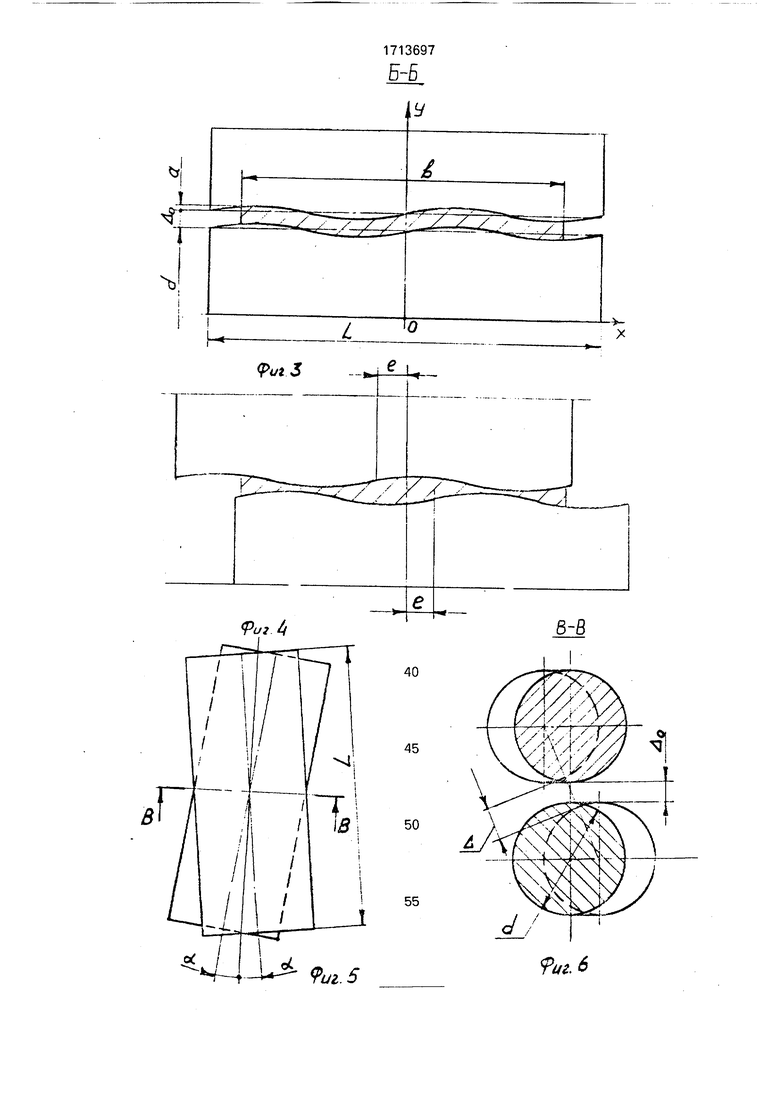

5На фиг.1 изображена прокатная клеть

кварто, общий вид; на фиг. 2-разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - то же, положение при сдвижке валков; на фиг.5 - схема расчета регулирования

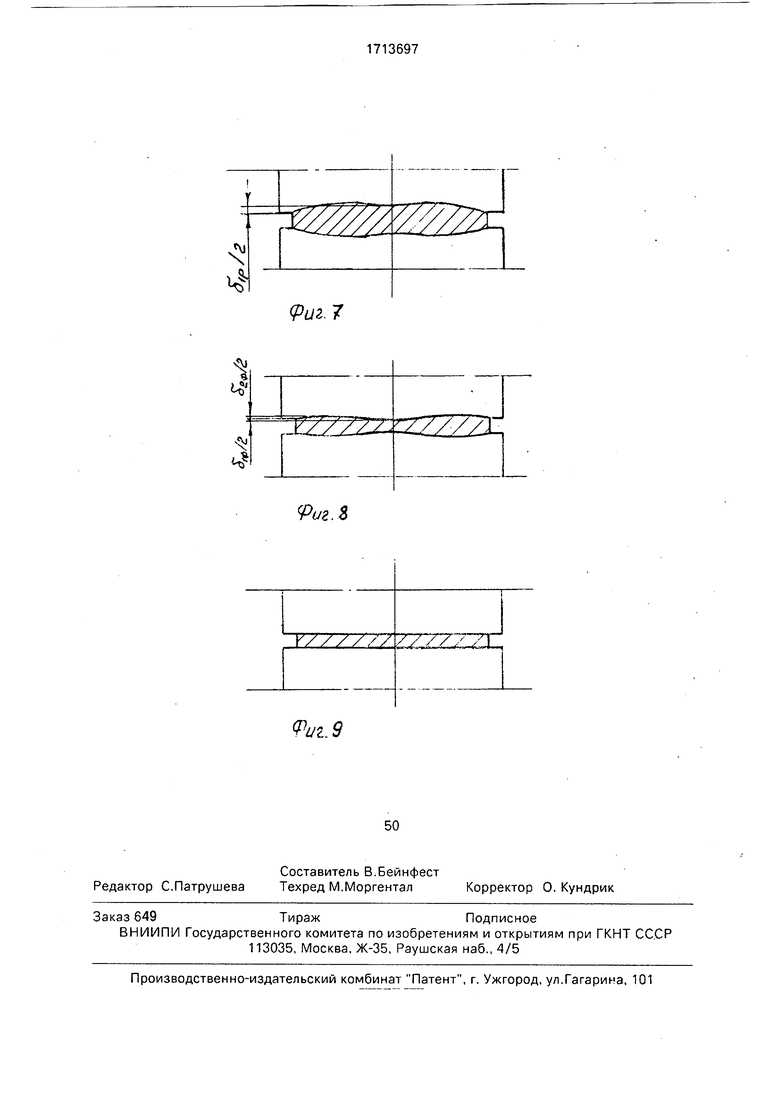

0 разнотолщинности при скрещивании; на фиг.6 - разрез В-В на фиг.5; на фиг.7 форма межвалкового зазора и сечения широкой полосы перед регулированием; на фиг.8 - то же, после скрещивания; на фиг.9

5 - то же, после скрещивания и сдвижки.

Рабочая клеть состоит из станин 1, рабочих валков 2 с подушками 3, опорных валков 4 с подушками 5, механизмов 6 осевой сдвижки рабочих валков 2, установленных

0 на станинах 1 и соединенных с подушками 3, а также гидроцилиндров 7 скрещивания пар рабочих и опорных валков, размещенных в подушках 5. Бочки рабочих валков имеют одинаковую длину, а их образующие

5 выполнены с периодическим синусоидальным профилем, причем на длине бочки размещено два полных шага синусоиды (фиг.З, 4). В исходном положении, когда торцы бочек верхнего и нижнего валков совмещены (фиг.З), образующие их конгруэнтны, т.е. межвалковый зазор на всей длине бочки одинаков. Механизмы скрещивания предназначены для коррекции общей чечевицеобразности межвалкового зазора при прокатке. Изменение величины зазора по длине бочки валка определяется из геометрических соображений (фиг.5, 6) следующим выражением:6i(x) /(d+ До) + (2ах)2 - (d 4- Л) где d - диаметр валка; До исходный зазор; а- угол скрещивания; X - координата, измеренная вдоль оси бочки валка от оси прокатки. Выполнив преобразования и пренебрегая малыми второго порядка, получим: (5i(x)2a2xVd Диапазон регулирования разнотолщинности для полосы шириной b составляет 5i a2 32/2d Параболический характер увеличения межвалкового зазора от середины к краям бочки валка при скрещивании позволяет эффективно устранять общую чечевицеобразность профиля, в особенности для широкой полосы (Ьл- L), однако не устраняет выпуклостей в промежуточных зонах между серединой и кромками широкой полосы. Разделив условно межвалковую щель после скрещивания на две части (по средней оси), представим ее профиль в виде двух чечевиц (с меньшей разнотолщинностью, чем была до скрещивания), каждой из которых соответствует один полный шаг синусоидального профиля валков. Уравнения образующих валков в системе координат, связанной с нижним валком (фиг.З, 4), имеют следующий вид: для нижнего валкаут d/2 + asin4 x/L: для верхнего валка у2 d/2 + asin4jr x/L + До где L - длина бочки рабочего валка; а - высота синусоиды. При сдвижке на величину е в разные стороны образующие перестают быть конгруэнтными. Их уравнения приобретают следующий вид: у d/2 + asm47r (x-e)/L;(1) У2 а/2 + До +asin4jr (x-t-e)/L; (2) Величина А(х) межвалкового зазора определяется следующим образом: Д (х) - у1 А) + 2а sin 4ле/1-с08 Дтгх/ Д (о) Д (1/2) Л) -Ь 2а sin 4 лг eL Д (L/4) До - 2 а sin 4 л-e/L Описанная профилировка позволяет устранять выпуклости в промежуточных зонах между кромками и серединой для широких полос (brL) и устранять общую чечевицеобразность для узких (b;.:;L/2), где L - ширина полосы. Диапазон регулирования разнотолщинности как для широких, так и для узких полос определяется: (52 Д (о) - Д (L/4) Д (L/2) - Д ( L/4 ) (3 ) 4 а sin 4 7re/L Если бы на длине бочки валка размещался только один шаг синусоидального профиля, уравнения (1), (2) имели бы следующий вид: У1 d/2 + asin2 л:(х-е)/и У2 Ь/2 + До -Ьа sin 2л:(х Ч-е )/L А(х)у1-у До+2 а sin 2 я e/L-COS 2 я X/L Диапазон регулирования разнотолщинности для любой ширины b определяется(Ь/2)-Д(о) 4а sin 2яе/1-sin 7rb/2 L(4) Подставляя b L/2 и сопоставив (3) и (4), получим, что диапазон регулирования разнотолщинности узких полос увеличился в (2si п 4яеА )/(sin2 jre/L)pa3. При L 2000 мм и е 100-200 мм диапазон регулирования увеличивается в 3-3,6 раза. Устройство работает следующим образомПри прокатке широких полос перед прокаткой первой полосы данной партии производят скрещивание валков на угол «р, определяющийся формулой «р V2(3ip d /b , гдебтр - расчетная разность толщин на кромках и посередине полосы без скрещивания (фиг.7). Такое скрещивание направлено на выравнивание толщин посередине и на кромках, т.е. на устранение общей чечевицеобразности межвалкового зазора при прокатке. В процессе прокатки посредством толщиномера определяют фактическую разность (Зтф толщин по кромках и по оси полосы, а также фактическую выпуклость (52ф в промежуточных зонах между кромками и осью (фиг.8). После выхода первой полосы из клети ПРОИЗВОДЯТ дополнительно скрещивание на угол 12о1ф57ь (если (3i(5ip) и сдвижку валков на величину вф , определяются выражением е (Laresin(52(7/4 а )/4 тг в результате которой происходит увеличение межвалкового зазора в середине и на кромках полосы и сужение в промежуточных зонах (фиг.4). Сочетание скрещивания на угол Оф и сдвижки на величину е ф обеспечивает, таКИМ образом, полную коррекцию профиля полосы, т.е. устранение как общей чечевицеобразности, так и выпуклостей в зонах между осью и кромками (фиг.9). Для узких полос (Ь-L/2) влияние выпукл ых участков в промежуточн ых зонах на общую величину поперечной разнотолщинности невелико, основную роль играет разность толщин непосредственно между кромками и серединой. Поэтому при прокатке узких полос коррекция профиля производится следующим образом: перед прокаткой первой полосы производят сдвижку на расчетную величину ер определяющуюся выражением ер (Larcsindipy4 а )/4 я После прокатки и определения фактической разнотолщинности производят сдвижку на величину е ф , составляющую ер (La res in а ) /4 я а в случае, если величина е ф превышает максимальную величину вшах сдвижки, обеспечиваемую механизмами б, производят сдвижку на величину emax и скрещивание на угол а ф . определяющийся выражением .«V где д 4 а sin 4 я emax/L -диапазон регулирования разнотолщинности посредством осевой сдвижки. Таким образом, применение предлагаемого устройства обеспечивает качественное повышение эффективности регулирования поперечной разнотолщинности и профиля полосы, а тем самым качества проката, т.к. позволяет исправить разнотолщинность и дефекты профиля (волнистость, коробоватость) не только в центре и на кромках широкой полосы, но и в промежуточных зонах между осью и краями. Для узких полос применение устройства обеспечивает расширение диапазона регулирования разнотолщинности в 3-3,6 раза по сравнению с известными решениями. Формула изобретения Прокатная клеть, включающая станины, комплект профилированных рабочих валков одинаковой длины, механизмы для их осевой сдвижки и скрещивания, отличающаяся тем, что, с целью повышения эффективности регулирования поперечной разнотолщинности и тем самым качества проката, профилировка комплекса рабочих валков выполнена в виде периодических конгруэнтных кривых, предпочтительно синусоид, имеющих на длине бочки два полных шага (периода).

Фиг1

1713697

Б-5

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатный стан для производства плоского проката | 1989 |

|

SU1664431A1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| Клеть прокатного стана | 1981 |

|

SU1306468A3 |

| ВАЛКОВЫЙ УЗЕЛ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1997 |

|

RU2115493C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

Изобретение относится к прокатному производству, а именно к рабочим клетямпрокатных станов. Цель изобретения - повышение эффективности регулирования поперечной разнотолщинности и, тем самым, качества проката. Прокатная клеть включает станину, комплект профилированных рабочих .валков, одинаковой длины, а также механизмы для осевой сдвижки и скрещивания этих валков. -При этом профилировка комплекта валков выполнена в виде периодических конгруэнтных кривых, предпочтительно синусоид, имеющих на длине бочки два полных шага. Повышение эффективности регулирования поперечной разнотолщинности достигается за счет расширения сортамента, подверженного регулированию. 9 ил.

9иг 14

40

45

50

55

f.

9иг.7

9uz.

Y/ // //7

иг.9

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-23—Подача