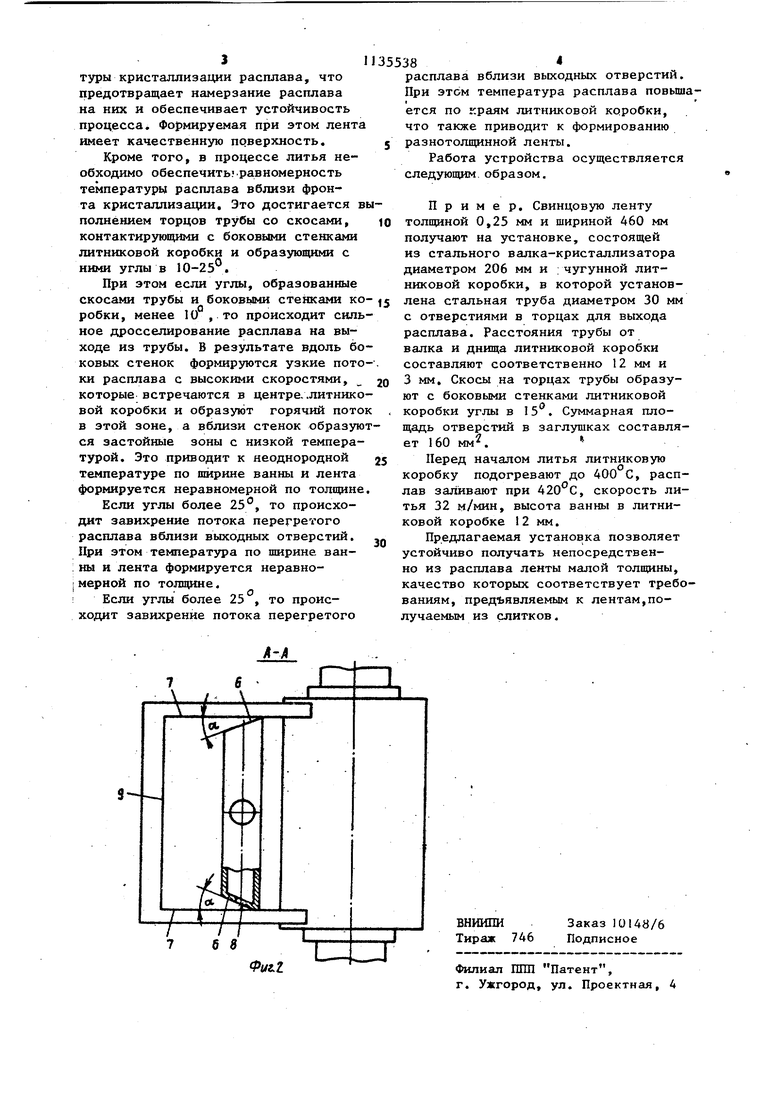

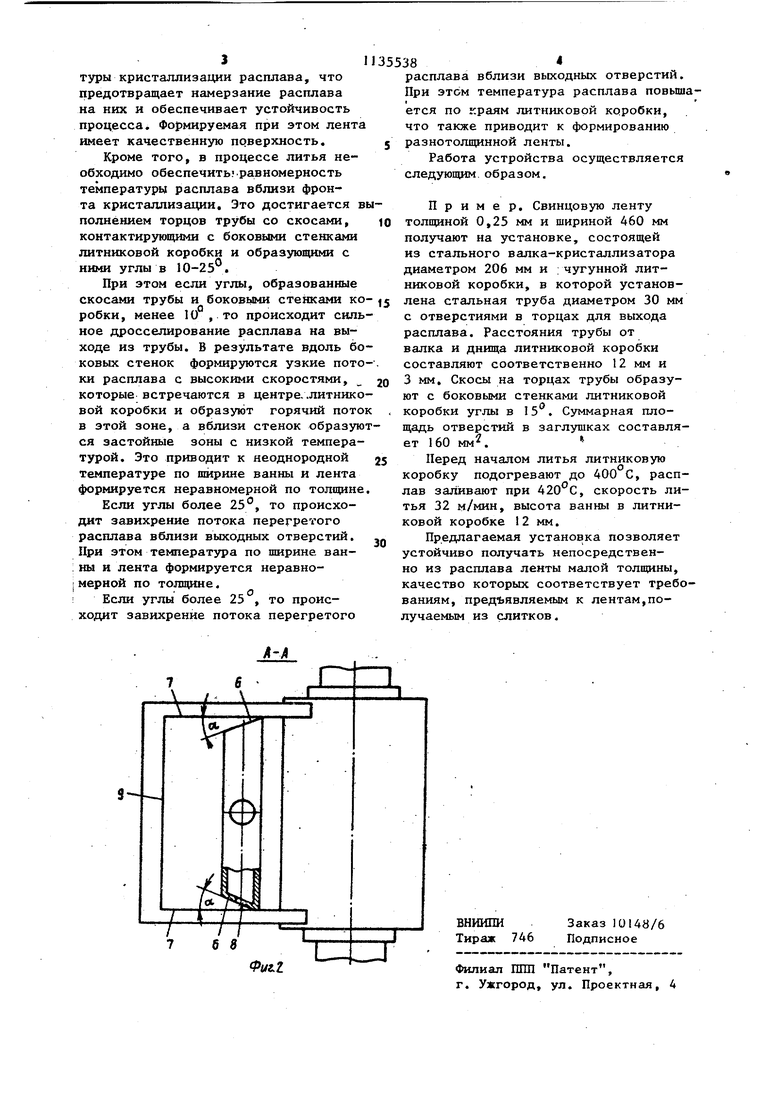

1 .. Изобретение относится к металлур гии, в частности к непрерывному литью леит. Известны устройства для непрерыв ного литья намораживанием, содержащие литниковую систему и вращающийс кристаллизатор р1 , Наиболее близким к предложенному по технической сущности является устройство для непрерывного литья намораживанием, содержащее систему подачи расплава в виде промежуточно емкости со стаканом и распределител ной коробки f . Недостатком известных устройств является то, что при контакте стенок и днища литпиковой коробки с ра бочей поверхностью охлаждаемого вал ка-кристаллизатора температура стен и днища литниковой коробки становит ся ниже температуры кристаллизации расплава. Это приводит к тому,что в зонах контакта литниковой коробк с валком происходит выпадение кристаллов, которые вьшосятся на свобод ную поверхность формируемой ленты, ухудшая качество поверхности. Кроме того, скрпление кристаллов у торцовых стенок литниковой коробки препятствует свободному выходу ленты, что снижает устойчивость процесса. В случае литья тонких отливок это приводит к. .обрыву ленты и процесс вообще осуществить не удается, Целью изобретения является повы ние устойчивости процесса литья и улучшение качества отливаемых загот вок . Поставленная цель достигается тем, что устройство для непрерывного литья н ораживанием, содержащее промежуточную емкость со стаканом, .распределительную коробку и кристаллизатор, дополнительно сна жено распределительным элементом, выполненным в виде трубы с торцовыми скосами, расположенной параллель но кристаллизатору и соединенной со стаканом промежуточной емкости, при этом скосы торцов трубы направлены к задней стенке распределительной коробки, контактируют с боковыми стенками и образуют с ними углы 10-25°. На фиг,1 показана схема предлаг :. емого -устройства, общий вид; на фиг,2 - разрез А-А на фиг.1. 82 Устройство для непрерывного литья намораживанием содержит систему подачи расплава в виде промежуточ- ной емкости 1 со стаканом 2 распределительной коробки 3 и кристаллизатора 4, Система после расплава дополнительно снабжена распределительным элементом, вьтолненным в виде трубы 5, расположенной парал лельно кристаллизатору.4 и соеди;- ненной со стаканом 2 промежуточной емкости I. При зтом торцы трубы 5 вьтолнены со скосами 6 и вхо. дят в распределительную коробку 3, скосы 6 образуют с боковыми стенками 7 литниковой коробки углы 6 1025°. Устройство работает следующим образом. Перед началом литья распределительную коробку 3 и трубу 5 нагревают до температуры заливки расплава. Непосредственно перед заливкой распределительную коробку вводят в соприкосновение с кристаллизатором 4. В процессе литья расплав из Промежуточной емкости 1 через стакан 2 . попадает в трубу 5 и через калиброванные отверстия 8 в ее торцах в распределительную коробку 3, в которой двумя потоками проходит вдоль ее боковыхf :стенок 7 к задней стенке 9, где, встречаясь, потоки взаимно гасят свои скорости и выравниваются по температуре. Затем расплав поступает к рабочей поверхности кристаллизатора через щель, образованную трубой и днищем коробки. В процессе литья лента 10 формируется;;на поверхности вращающегося кристаллизатора 4. Необходимый уровень расплава в литниковой коробке поддерживается с помощью стопорного устройства, расположенного в днище промежуточной емкости 1 (не показано). При подаче перегретого расплава к боковым стенкам распределительной коробки вследствие большой интенсивности теплообмена расплава с материалом коробки в зонах контакта коробки с рабочей поверхностью кристаллизатора передается количество теплоты, достаточное для компенса1щи тепла, передаваемого коробкой кристаллизатору. В.результате этого в процессе литья температура стенок коробки поддерживается вьше темпера3туры кристаллизации расплава, что предотвращает намерзание расплава на них и обеспечивает устойчивость процесса. Формируемая при этом лента имеет качественную поверхность. Кроме того, в процессе литья необходимо обеспечить; .равномерность температуры расплава вблизи фронта кристаллизации. Это достигается в полнёнием торцов трубы со скосами, контактирующими с боковыми стенками литниковой коробки и образующими с иими углы в 10-25 . При этом если углы, образованные скосами трубы и боковыми сте исами ко робки , менее 1 о , то происходит силь ное дросселирование расплава на выходе из трубы. В результате вдоль бо ковых стенок формируются узкие пото ки расплава с высокими скоростями, которые- встречаются в центре, .литнико вой коробки и образуют горячий пото в этой зоне, а вблизи стенок образую ся застойные зоны с низкой температурой. Это приводит к неоднородной температуре по ширине ванны и лента формируется неравномерной по толщине Если углы более , то происходит завихрение потока перегретого расплава вблизи выходных отверстий. При этом температура по ширине ван: ны и лента формируется неравноt мерной по толщине. О : Если углы более 25 , то происходит завихрение потока перегретого 38 расплава вблизи выходных отверстий. При этом температура расплава повышается по краям литниковой коробки, что также приводит к формированию разнотолщинной ленты. Работа устройства осуществляется следующим образом. Пример. Свинцовую ленту толщиной 0,25 мм и шириной 460 мм получают иа ух:тановке, состоящей из стального валка-кристаллизатора диаметром 206 мм и ; чугунной литниковой коробки, в которой установлена стальная труба диаметром 30 мм с отверстиями в торцах для выхода расплава. Расстояния трубы от валка и днища литниковой коробки составляют соответственно 12 мм и 3 мм. Скосы на торцах трубы образуют с боковыми стенками литниковой коробки углы в . Суммарная площадь отверстий в заглушках составляет 160 мм. Перед началом литья литниковую коробку подогревают до 400 С, расплав заливают при , скорость литья 32 м/мин, высота ванны в литниковой коробке 12 мм. Предлагаемая установка позволяет устойчиво получать непосредственно из расплава ленты малой толщины, качество которых соответствует требованиям, предъявляемым к лентам,получаемым из слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья намораживанием | 1981 |

|

SU1020182A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ НАМОРАЖИВАНИЕМ ТОНКОСТЕННЫХ ТРУБ | 1997 |

|

RU2133171C1 |

| СПОСОБ НЕПРЕРЫВНОГО НАМОРАЖИВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2264276C2 |

| Способ непрерывного литья ленты | 1981 |

|

SU1014639A1 |

| Устройство для подачи расплава | 1982 |

|

SU1047582A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151662C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИРОКИХ ПОЛОС ИЗ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ | 2007 |

|

RU2444414C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2366533C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ЛИТЬЕ | 2022 |

|

RU2784403C1 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ НАМОРАЖИВАНИЕМ, содержащее промежуточную емкость со. стаканом, распределительную коробку и кристаллизатор, отличающееся тем, что, с целью повышения устойчивости процесса литья и улучшения качества отливаемых заготовок, оно дополнительно снабжено распределительным элементом, выполненным в виде трубы с торцовыми скосами, расположённой параллельно кристаллизатору и соединенной со стаканом промежуточной емкости, при этом скосыторцов трубы направлены к задней стенке распределительной коробки, коктактируют с ее боковьвш стенками и образуют с ними угднл 10-25. СО 01 ел со 00

| i.Германн Э | |||

| Непрерывное литье | |||

| М., 1961, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Балдндик Г.Ф | |||

| Литье наморажйва|нием | |||

| М., Машгиз, 1962, с.247, рис, 169 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-03—Подача