2, Пресс-форма по п,1, о т л ичаюшаяся тем.что матрица с торцевыми скосами,расположенными на поверхности, обращенной к прессующим элементам.

3, Пресс-форма по п.1, о т л и чающаяся тем, что она снабжена упором , закрепленным на толкателе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

| Штамп для динамического горячего прессования изделий из порошков | 1982 |

|

SU1026959A1 |

| Высокоскоростной молот для динамического прессования порошков | 1981 |

|

SU1039630A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ НЕФОРМУЮЩЕГОСЯ ПОРОШКА КАРБИДОСТАЛИ В ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369465C2 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Штамп для деформирования заготовки в разъемной матрице | 1979 |

|

SU871987A1 |

| Двухэтажная пресс-форма | 1985 |

|

SU1298090A1 |

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

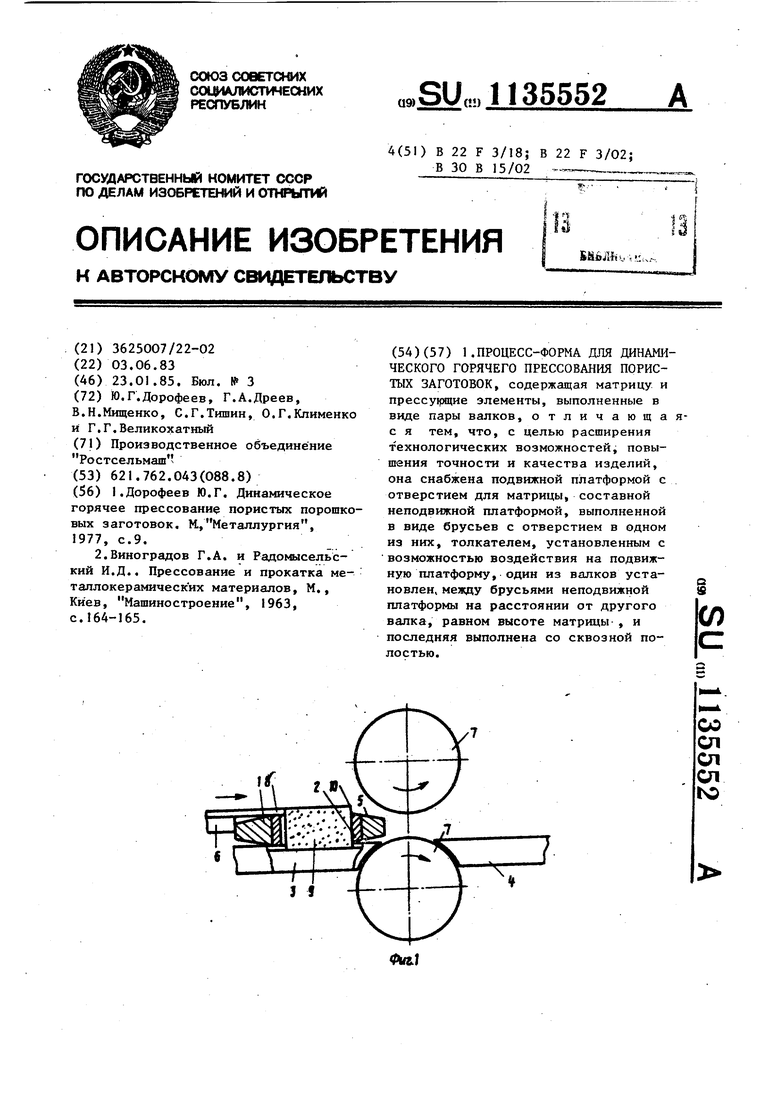

1.ПРОЦЕСС-ФОРМА ДЛЯ ДИНАМИЧЕСКОГО ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРИСТЫХ ЗАГОТОВОК, содержащая матрицу и прессу1(яцие элементы, выполненные в виде пары валков, отличающаяс я тем, что, с целью расширения технологических возможностей, повышения точности и качества изделий, она снабжена подвижной платформой с отверстием для матрицы, составной неподвижной платформой, выполненной в виде брусьев с отверстием в одном из них, толкателем, установленным с возможностью воздействия на подвижную платформу, один из валков установлен, между брусьями неподвижной платформы на расстоянии от другого (Л валка, равном высоте матрицы , и последняя выполнена со сквозной полостью. со ел ел ел tc

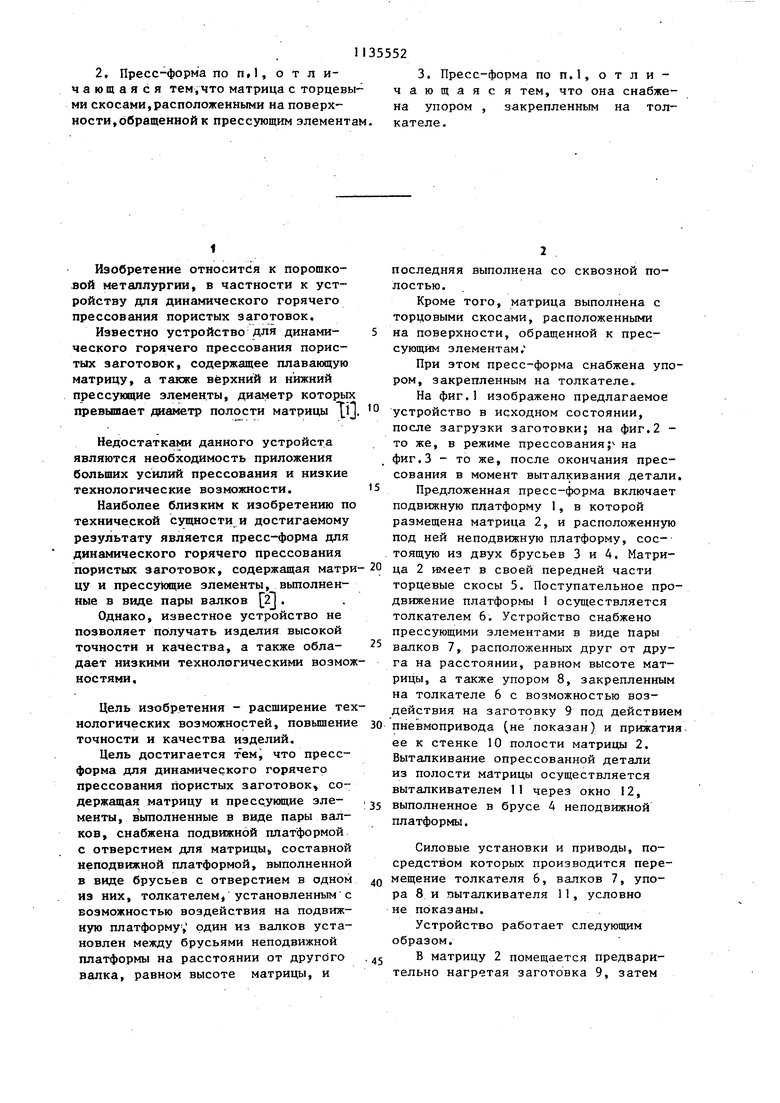

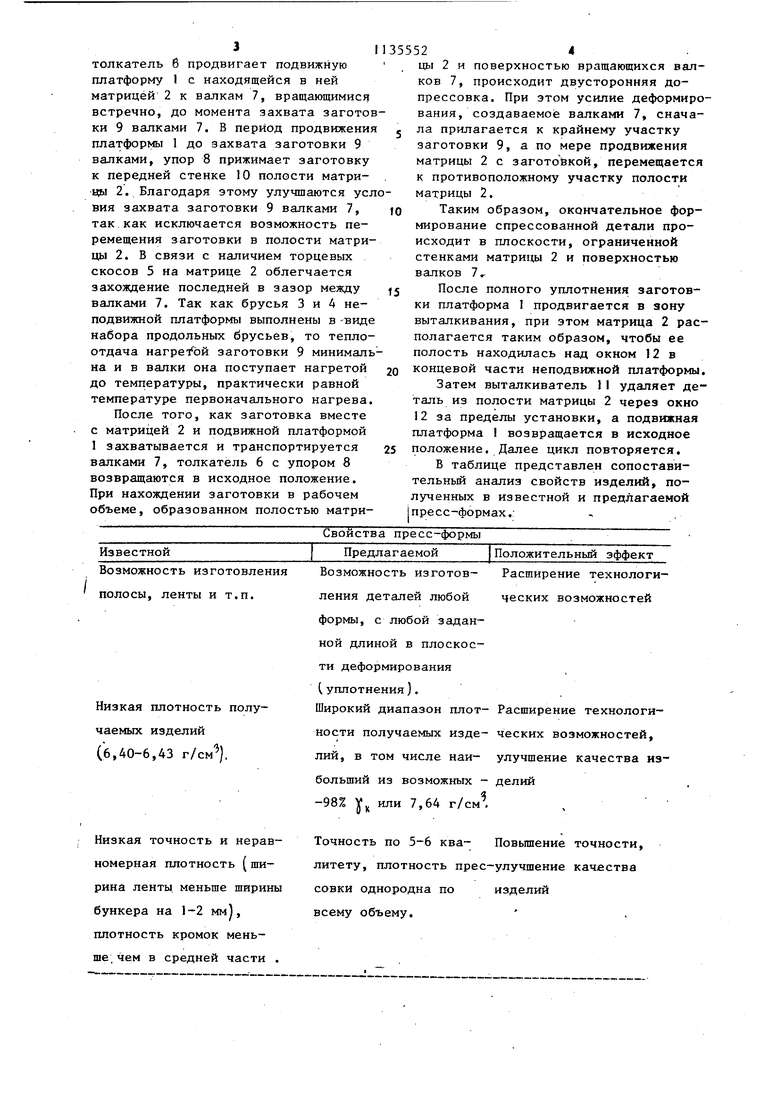

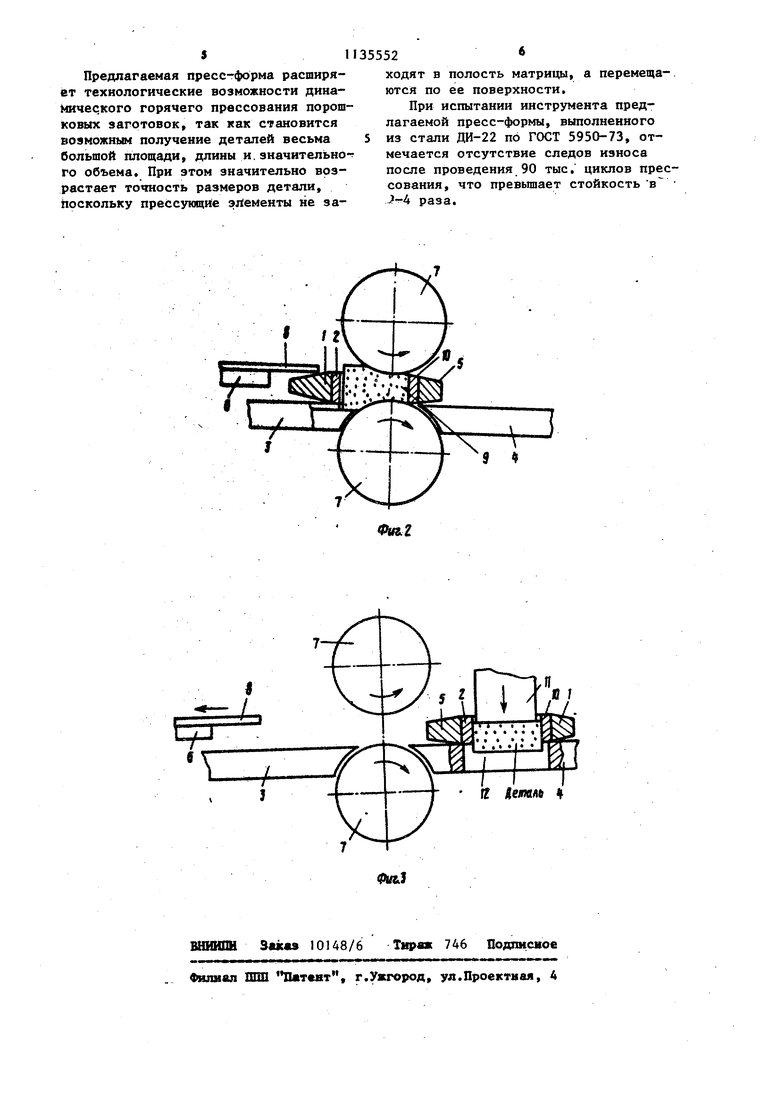

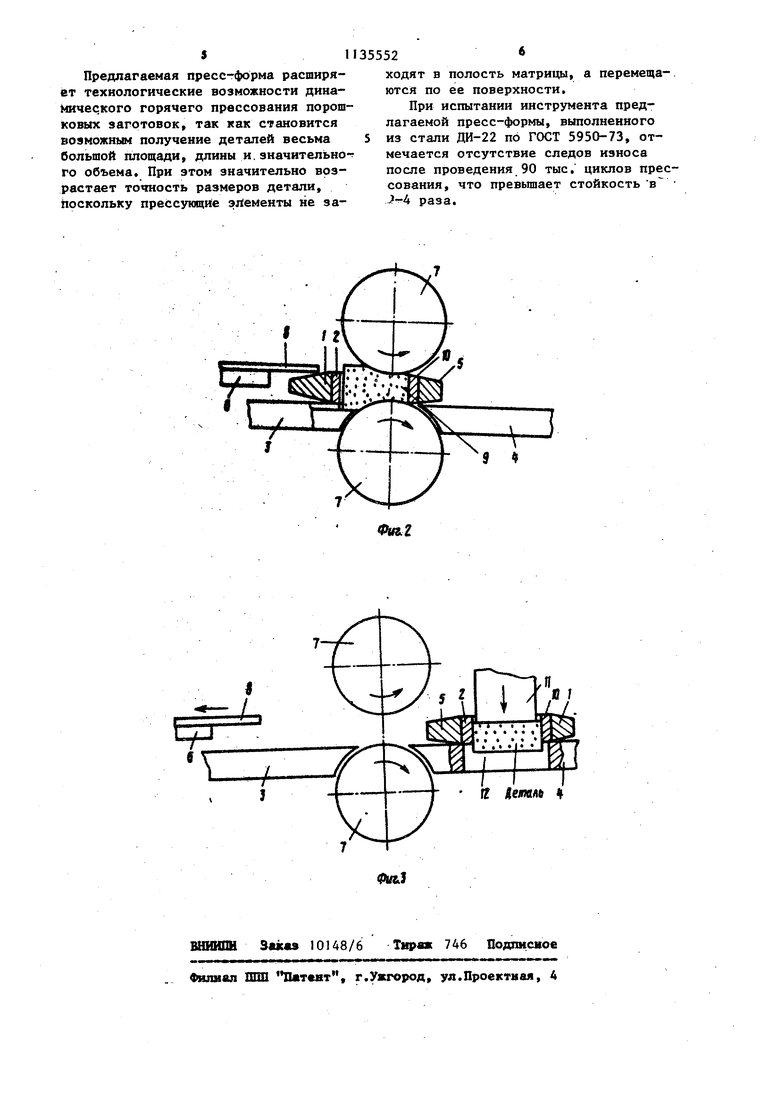

Изобретение относится к порошковой металлургии, в частности к устройству для динамического горячего прессования пористых заготовок. Известно устройство для динамического горячего прессования пористых заготовок, содержащее плавающую матрицу, а также верхний и нижний прессующие элементы, диаметр которьр превышает диаметр полости матрицы tl Недостатками данного устройста являются необходимость приложения больших усилий прессования и низкие технологические возможности. Наиболее близким к изобретению по технической сущности и достигаемому результату является пресс-форма для динамического горячего прессования пористых заготовок, содержащая матр цу и прессу ощие элементы, вьшолненные в виде пары валков . Однако, известное устройство не позволяет получать изделия высокой точности и качества, а также обладает низкими технологическими возмо ностями. Цель изобретения - расширение те нологических возможностей, повышени точности и качества изделий. Цель достигается тем, что прессформа для динамического горячего прессования пористых заготовок, содержащая матрицу и пресс.ующие элементы, выполненные в виде пары валков, снабжена подвижной платформой с отверстием для матрицы, составной неподвижной платформой, выполненной в виде брусьев с отверстием в одном из них, толкателемJ установленным с возможностью воздействия на подвижную платформу-, один из валков установлен между брусьями неподвижной платформы на расстоянии от другого валка, равном высоте матрицы, и последняя выполнена со сквозной полостью. Кроме того, матрица выполнена с торцовыми скосами, расположенными на поверхности, обращенной к прессующим элементам, При этом пресс-форма снабжена упором, закрепленным на толкателе. На фнг,1 изображено предлагаемое устройство в исходном состоянии, после загрузки заготовки; на фиг,2 то же, в режиме прессования; на фиг,3 - то же, после окончания прессования в момент выталкивания детали. Предложенная пресс-форма включает подвижную платформу 1, в которой размещена матрица 2, и расположенную под ней неподвижную платформу, состоящую нз двух брусьев 3 и А, Матрица 2 имеет в своей передней части торцевые скосы 5, Поступательное продвижение платформы I осуществляется толкателем 6, Устройство снабжено прессующими элементами в виде пары валков 7, расположенных друг от друга на расстоянии, равном высоте матрицы, а также упором 8, закрепленным на толкателе 6 с возможностью воздействия на заготовку 9 под действием пневмопривода (не показан) и прижатия ее к стенке 10 полости матрицы 2, Выталкивание опрессованной детали из полости матрицы осуществляется выталкивателем 11 через окно 12, выполненное в брусе 4 неподвижной платформы. Силовые установки и приводы, посредством которых производится перемещение толкателя 6, валков 7, упора 8 и выталкивателя 11, условно не показаны. Устройство работает следующим образом, В матрицу 2 помещается предварительно нагретая заготовка 9, затем толкатель 6 продвигает подвижную платформу I с находящейся в ней матрицей 2 к валкам 7, вращающимися встречно, до момента захвата заготов ки 9 валками 7. В период продвижения платформы 1 до захвата заготовки 9 валками, упор 8 прижимает заготовку к передней стенке 10 полости матрицы 2. Благодаря этому улучшаются усл вия захвата заготовки 9 валками 7, так как исключается возможность перемещения заготовки в полости матрицы 2. В связи с наличием торцевых скосов 5 на матрице 2 облегчается захождение последней в зазор между валками 7. Так как брусья 3 и 4 неподвижной платформы выполнены в -виде набора продольных брусьев, то теплоотдача нагрет Ьй заготовки 9 минималь на и в валки она поступает нагретой до температуры, практически равной температуре первоначального нагрева. После того, как заготовка вместе с матрицей 2 и подвижной платформой 1 захватывается и транспортируется валками 7, толкатель 6 с упором 8 возвращаются в исходное положение. При нахождении заготовки в рабочем объеме, образованном полостью матриСвойства пресс-формы Известной Возможность изготовления полосы, ленты и т.п. Низкая плотность полу чаемых изделий (6,40-6,43 г/см),

-98% у или 7,64 г/см. Низкая точность и неравномерная плотность ( ширина ленты, меньше ширины бункера на 1-2 мм), плотность кромок меньше, чем в средней части . { Предлагаемой | Положительный эффект Возможность изготов- Расширение технологиления деталей любой ческих возможностей формы, с любой заданной длиной в плоскости деформирования t уплотнения). Широкий диапазон плот- Расширение технологи- ности получаемых изде- ческих возможностей, ЛИЙ, в том числе наи- улучшение качества избольший из возможных - делий Точность по 5-6 ква- Повьш1ение точности, литету, плотность прес-улучшение качества совки однородна по изделий всему объему. 524 цы 2 и поверхностью вращающихся валков 7, происходит двусторонняя допрессовка. При этом усилие деформирования, создаваемое валками 7, сначала прилагается к крайнему участку заготовки 9, а по мере продвижения матрицы 2 с заготовкой, перемещается к противоположному участку полости матрицы 2. Таким образом, окончательное формирование спрессованной детали происходит в плоскости, ограниченной стенками матрицы 2 и поверхностью валков 1 г После полного уплотнения заготовки платформа I продвигается в зону выталкивания, при этом матрица 2 располагается таким образом, чтобы ее полость находилась над окном 12 в концевой части неподвижной платформы. Затем выталкиватель удаляет деталь из полости матрицы 2 через окно 12 за пределы установки, а подвижная платформа 1 возвращается в исходное положение. Далее цикл повторяется. В таблице представлен сопоставительный анализ свойств изделий, полученных в известной и предлагаемой пресс-формах.:

91

Предлагаемая пресс-форма расширяет технологические возможности динайиче кого горячего прессования порошковых заготовокf так как становится возможным получение деталей весьма большой площади, длины и.значительного объема. При этом значительно возрастает точность размеров детали, Поскольку прессующие элементы не за135552

ходят в полость матрицы, а перемеща-. ются по ее поверхности.

При испытании инструмента предлагаемой пресс-формы, выполненного из стали ДИ-22 по ГОСТ 5950-73, отмечается отсутствие следов износа после проведения 90 тыс, циклов прессования, что превьппает стойкостьв J- раза.

/Я

Я Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Динамическое горячее прессование пористых порошковых заготовок | |||

| М.,Металлургия, 1977, с.9 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и Радомысельский И.Д. | |||

| Прессование и прокатка ме- таплокерамических материалов, М., Киев, Машиностроение, 1963, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1985-01-23—Публикация

1983-06-03—Подача