Изобретение относится к области порошковой металлургии, а именно к процессу получения заготовок из неформующегося порошка карбидостали в оболочке на пресс-автоматах, и может быть использовано в машиностроении.

Известен способ получения заготовок из тонкодисперсных порошков в оболочке (Г.С.Гарибов, С.А.Катуков, В.Н.Самаров. / Конструирование капсул для горячего изостатического прессования тонкодисперсных порошковых материалов // Порошковая металлургия. - 1983. - №1. - с.86-92), который включает в себя изготовление оболочки из металлического проката, засыпку порошка, прессование заготовки.

Однако, используя такой способ, необходимо сначала подготовить оболочку из металлического проката, затем сделать прорези по ее краям из-за того, что металлический прокат неконтролируемо деформируется.

Также известен способ получения заготовок из неформующихся порошков в пористой оболочке (В.М.Горохов, М.С.Ковальченко, О.В.Роман. / Кинетика уплотнения металлических порошков при горячем прессовании в пористых оболочках // Порошковая металлургия. - 1983. - №6. - с.28-33), который включает в себя отдельно изготовление пористой оболочки и заготовки вне пресс-формы, затем заготовку помещают в оболочку (также вне пресс-формы), собранную конструкцию (оболочка-заготовка) нагревают опять же вне пресс-формы и наконец-то нагретую конструкцию помещают в пресс-форму и прессуют (доуплотняют).

Недостатками известного способа являются необходимость изготовления оболочки и заготовки вне пресс-формы, сбор конструкции (оболочка-заготовка), а также нагрев конструкции перед помещением в пресс-форму.

Известно, что для обеспечения серийного производства изделий сложной формы пресс-формы встраиваются в пресс-блоки (адаптеры) (Г.Г.Сердюк, Л.И.Свистун. Технология порошковой металлургии. Ч 2. Формование порошков: Учеб. пособие / Кубан. Гос.технол. Ун-т. - Краснодар: Изд. КубГТУ, 2005. - с.81-84), которые включают в себя три плиты с центральным отверстием, верхнюю, промежуточную и нижнюю.

Недостатком данной конструкции устройства для прессования является невозможность получать в одной матрице сначала оболочку, а затем и производить прессование двухслойной заготовки.

Задачей изобретения является возможность изготовления порошковой оболочки в той же пресс-форме, в которой получаем заготовку из неформующегося порошка карбидостали.

Поставленная задача решается предлагаемым устройством, содержащим формующую матрицу, два верхних пуансона, основной и дополнительный для формирования оболочки, два нижних пуансона, основной и дополнительный для формирования оболочки, и четырех плит с центральным отверстием - двух верхних, основной и дополнительной, промежуточной и нижней, причем пуансоны и плиты расположены как показано на фиг.1, при этом матрица установлена в основной верхней плите, имеющей возможность вертикального перемещения, нижний дополнительный пуансон для формирования оболочки установлен на неподвижной нижней плите, основной нижний пуансон установлен на выталкивателе заготовки, а верхний дополнительный пуансон для формирования оболочки установлен на верхней дополнительной плите, выполненной с возможностью вертикального перемещения. С использованием устройства реализуется способ, характеризующийся тем, что он включает два этапа, на первом этапе формируют оболочку, для этого осуществляют подачу железного порошка в полость, образованную стенками матрицы, основным нижним пуансоном в верхнем положении и дополнительным нижним пуансоном в нижнем положении, затем основным верхним и основным нижним пуансонами перемещают донышко оболочки в крайнее нижнее положение, после чего основным верхним и дополнительным верхним пуансонами уплотняют донышко и стенки оболочки, на втором этапе с помощью нижних пуансонов перемещают готовую оболочку до совпадения уровней торцов оболочки и матрицы и осуществляют подачу порошка карбидостали в оболочку, верхним основным пуансоном прессуют порошок карбидостали до необходимой плотности, затем нижними пуансонами осуществляют выталкивание полученной заготовки в оболочке из матрицы сначала до совпадения уровней торцов матрицы и поверхности прессовки со срезанием незаполненного края оболочки, затем - с удалением готовой заготовки из зоны прессования.

Использование устройства с жестко закрепленной дополнительной верхней плитой, на которую устанавливается дополнительный верхний пуансон для формирования оболочки, позволяет спрессовать порошковую оболочку в той же матрице, в которой затем получаем и заготовку из неформующегося порошка карбидостали в оболочке, что позволяет исключить дополнительные операции получения и обработки оболочки, т.е. упростить технологический процесс изготовления заготовки.

На фиг.1 изображено предлагаемое устройство для получения заготовок из неформующегося порошка карбидостали в конечный момент уплотнения оболочки.

На фиг.2-10 показана поэтапная реализация способа получения заготовок из неформующегося порошка карбидостали в оболочке.

Предложенное устройство, с помощью которого реализуется способ, состоит из матрицы 1, основного верхнего пуансона 2, дополнительного верхнего пуансона 3 для формирования оболочки, основного нижнего пуансона 4, дополнительного нижнего пуансона 5 для формирования оболочки. Матрица 1 установлена в основную верхнюю плиту 6, которая имеет возможность вертикального перемещения. Верхний дополнительный пуансон 3 для формирования оболочки установлен на верхней дополнительной плите 7, которая в свою очередь жестко связана соединительными винтами 8 с промежуточной плитой 9, имеющей возможность вертикального перемещения. Основной нижний пуансон 4 устанавливается на выталкиватель 10 пресса. Нижний дополнительный пуансон 5 для формирования оболочки устанавливается на неподвижную нижнюю плиту 11.

Способ осуществляют следующим образом (см. фиг.2-10).

Основной нижний пуансон 4 поднимается в верхнее положение формирования «донышка» оболочки. Железный порошок для формирования оболочки на пресс-автомате питателем 12 засыпают в полость матрицы 1, сформированную основным нижним пуансоном 4 и дополнительным нижним пуансоном 5 (фиг.2).

Основной верхний пуансон 2 и дополнительный верхний пуансон 3 опускаются до уровня торца матрицы, затем основной верхний пуансон 2 одновременно с основным нижним пуансоном 4 перемещают «донышко» оболочки в крайнее нижнее положение (фиг.3).

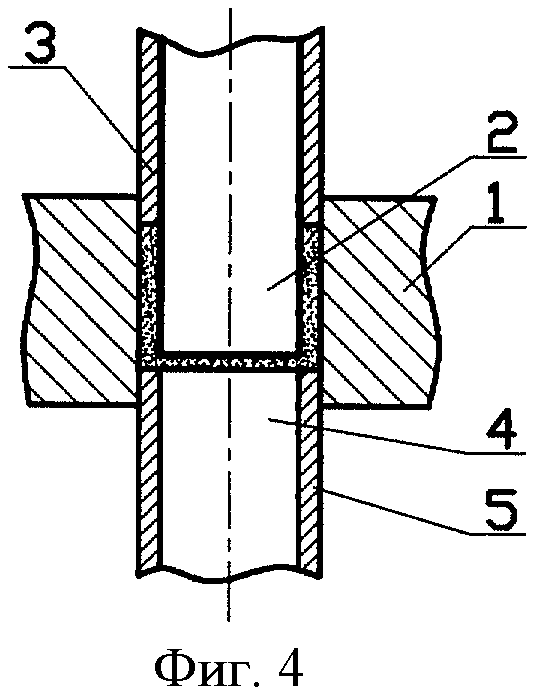

Под действием основного верхнего пуансона 2 и дополнительного верхнего пуансона 3 происходит уплотнение стенок и «донышка» оболочки до требуемой плотности (фиг.4).

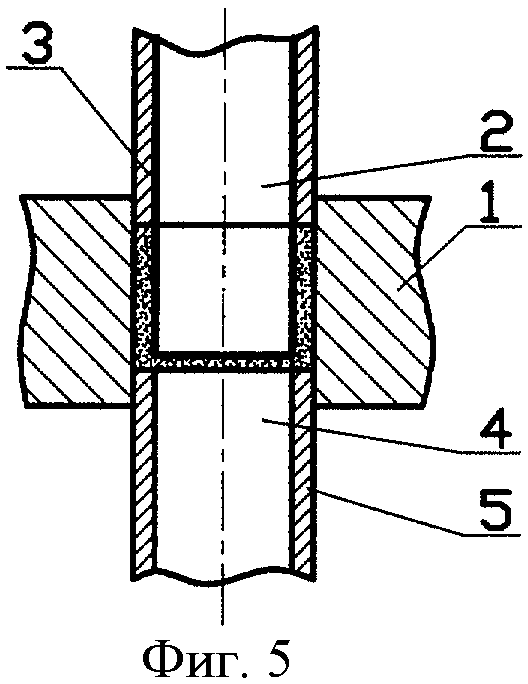

Основной верхний пуансон 2 поднимается до верхнего торца уплотненной оболочки (фиг.5).

Затем основной верхний пуансон 2 совместно с дополнительным верхним пуансоном 3 выводятся из матрицы в крайнее верхнее положение, и в это же время основной нижний пуансон 4 и дополнительный нижний пуансон 5 перемещают уплотненную оболочку до совпадения уровней торцов оболочки и матрицы. Порошок карбидостали питателем 13 засыпают в матрицу 1 (фиг.6).

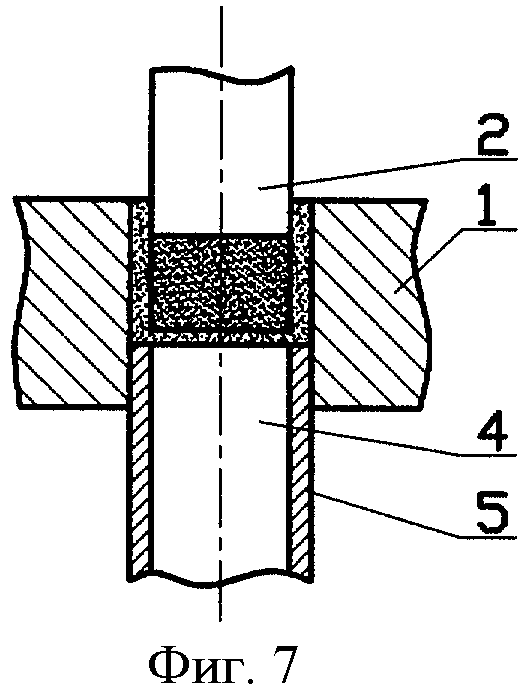

Под действием основного верхнего пуансона 2 происходит уплотнение карбидостали до требуемой плотности (фиг.7).

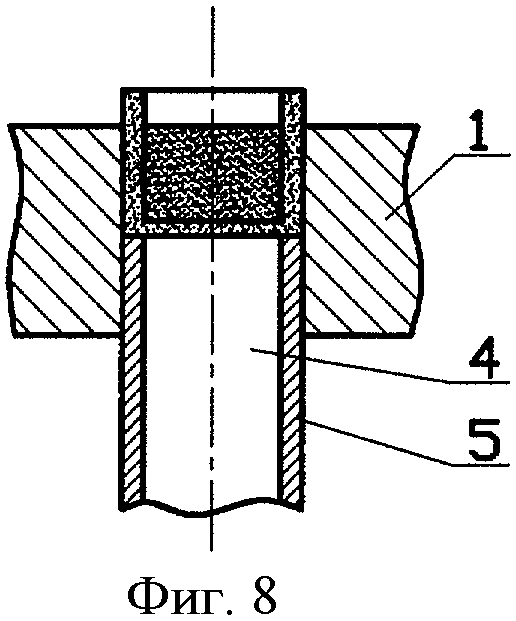

С помощью основного нижнего пуансона 4 и дополнительного нижнего пуансона 5 происходит выталкивание двухслойной заготовки до совпадения уровней торцов матрицы и прессовки карбидостали (фиг.8).

Происходит срезание верхнего незаполненного края оболочки ходом ножа 14 (фиг.9).

Основной нижний пуансон 4 и дополнительный нижний пуансон 5 выталкивают двухслойную заготовку из матрицы 1 (фиг.10).

Последующим движением питателя 12 для засыпки железного порошка прессовка удаляется из зоны прессования, процесс изготовления заготовки в оболочке завершен, начинается снова засыпка железного порошка и цикл изготовления следующей заготовки.

Устройство для изготовления заготовок из неформующегося порошка карбидостали в оболочке работает следующим образом.

Выталкиватель 10 пресса, на который установлен основной нижний пуансон 4, поднимается в верхнее положение формирования «донышка» оболочки. Питателем 12 (фиг.2) железный порошок засыпают в полость матрицы 1, сформированную основным нижним пуансоном 4 и дополнительным нижним пуансоном 5. Основной верхний пуансон 2 и дополнительный верхний пуансон 3 опускаются до торца матрицы, затем основной верхний пуансон 2 одновременно с основным нижним пуансоном 4 перемещают «донышко» оболочки в крайнее нижнее положение. После этого начинается ход промежуточной плиты 9 устройства, которая жестко связана соединительными винтами 8 с дополнительной верхней плитой 7, на которой установлен дополнительный верхний пуансон 3, вниз, что приводит к уплотнению стенки оболочки до требуемой плотности. Одновременно основной верхний пуансон 2 опускается вниз и уплотняет «донышко» оболочки до требуемой плотности. Основной верхний пуансон 2 поднимается до верхнего торца полученной оболочки. Затем они одновременно с промежуточной плитой 9 устройства, которая жестко связана соединительными винтами 8 с дополнительной верхней плитой 7, на которой установлен дополнительный верхний пуансон 3, перемещаются в крайнее верхнее положение. В это же время выталкиватель 10 пресса, на который установлен основной нижний пуансон 4, начинает подниматься вверх и одновременно с ним основная верхняя плита 6 устройства, на которой установлена матрица 1 пресс-формы, начинает перемещаться вниз, что приводит к выталкиванию уплотненной оболочки из матрицы. Движения выталкивателя 10 пресса и основной верхней плиты 6 прекращаются, когда совпадут уровни торцов оболочки и матрицы.

Происходит засыпка питателем 13 (фиг.6) карбидостали в уплотненную оболочку. Основной верхний пуансон 2 опускается вниз и уплотняет карбидосталь до требуемой плотности. Выталкиватель 10 пресса, на который установлен основной нижний пуансон 4, начинает подниматься вверх и одновременно с ним основная верхняя плита 6 устройства, на которой установлена матрица 1 пресс-формы, начинает перемещаться вниз, что приводит к выталкиванию двухслойной заготовки из матрицы. Движения выталкивателя 10 пресса и основной верхней плиты 6 прекращаются, когда совпадут уровень матрицы и прессовки карбидостали. Происходит срезание верхнего незаполненного края оболочки ходом ножа 14 (фиг.9). Выталкиватель 10 пресса поднимается до крайнего верхнего положения и одновременно с ним основная верхняя плита 6 устройства опускается до крайнего нижнего положения, что приводит к выталкиванию двухслойной заготовки из матрицы 1. Заготовка удаляется из зоны прессования последующим движением питателя 12 (фиг.2) для засыпки железного порошка, начинается цикл изготовления следующей заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА | 1990 |

|

RU2030970C1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2243853C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2184012C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

Изобретение относится к области порошковой металлургии, а именно к получению заготовок из неформующегося порошка карбидостали в оболочке. Устройство содержит формующую матрицу, два верхних и два нижних пуансона для формирования оболочки и четыре плиты с центральным отверстием - две верхние, основную и дополнительную, промежуточную и нижную. Пуансоны и плиты расположены как показано на фиг.1. Матрица установлена в основной верхней плите. Нижний дополнительный пуансон - на неподвижной нижней плите. Основной нижний пуансон - на выталкивателе заготовки, а верхний дополнительный пуансон установлен на верхней дополнительной плите. Способ включает два этапа. На первом этапе формируют оболочку, осуществляя подачу порошка в полость, образованную основным нижним пуансоном в верхнем положении и дополнительным нижним пуансоном в нижнем положении. Затем перемещают донышко оболочки в крайнее нижнее положение и уплотняют донышко и стенки оболочки. На втором этапе осуществляют подачу порошка карбидостали в оболочку, прессуют порошок и выталкивают заготовку. Технический результат - упрощение технологического процесса, путем исключения отдельных операций получения и обработки оболочки. 2 н.п. ф-лы, 10 ил.

1. Устройство для изготовления заготовок из неформующегося порошка карбидостали в оболочке, содержащее формующую матрицу, два верхних пуансона - основной и дополнительный для формирования оболочки, два нижних пуансона - основной и дополнительный для формирования оболочки и четыре плиты с центральным отверстием - две верхние - основную и дополнительную, промежуточную и нижную, причем пуансоны и плиты расположены как показано на фиг.1, при этом матрица установлена в основной верхней плите, имеющей возможность вертикального перемещения, нижний дополнительный пуансон для формирования оболочки установлен на неподвижной нижней плите, основной нижний пуансон установлен на выталкивателе заготовки, а верхний дополнительный пуансон для формирования оболочки установлен на верхней дополнительной плите, выполненной с возможностью вертикального перемещения.

2. Способ изготовления заготовки из неформующегося порошка карбидостали в оболочке с использованием устройства по п.1, характеризующийся тем, что он включает два этапа - на первом этапе формируют оболочку, для этого осуществляют подачу железного порошка в полость, образованную стенками матрицы, основным нижним пуансоном в верхнем положении и дополнительным нижним пуансоном в нижнем положении, затем основным верхним и основным нижним пуансонами перемещают донышко оболочки в крайнее нижнее положение, после чего основным верхним и дополнительным верхним пуансонами уплотняют донышко и стенки оболочки, на втором этапе с помощью нижних пуансонов перемещают готовую оболочку до совпадения уровней торцов оболочки и матрицы и осуществляют подачу порошка карбидостали в оболочку, верхним основным пуансоном прессуют порошок карбидостали до необходимой плотности, затем нижними пуансонами осуществляют выталкивание полученной заготовки в оболочке из матрицы сначала до совпадения уровней торцов матрицы и поверхности прессовки со срезанием незаполненного края оболочки, а затем - с удалением готовой заготовки из зоны прессования.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Устройство для горячего прессования изделий | 1989 |

|

SU1731439A1 |

| Устройство для гидромеханического уплотнения пористых заготовок | 1979 |

|

SU859030A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2009-10-10—Публикация

2007-06-04—Подача