СО

ел |

Изобретение относится к металлургии, а именно к термообработке прокатных изделий, например арматурного и круглого профиля, подвергаемых термическому упрочнению, и может быть и пользовано на металлургических, машиностроительных и других предприяти ях.

Известен способ термической обработки, включающий закалку и однократный отпуск поверхностным нагревом до 650-750°С l .

Однако прокат, упрочненный этим способом, обладает пониженными пластическими свойствами,

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, включающий однократный отпуск предварительно закаленного и отпущенного про ката поверхностным нагревом до 720- 770°С z..

Однако известный способ не обеспечивает значительного повышения пластических свойств прокатных изде- ЛИЙ, а также повышения стойкости против коррозионного -растрескивания под напряжени ем, что связано с неполной сфероидизадией карбидов, неоднород,ностью и недостаточным измельчением блочной структуры поверхностного сло Это снижает стойкость металла против коррозионного растрескивания и в н;екоторых случаях затрудняет осуществление формообразующих операций (волочение, правку, высадку и др).

Цель изобретения - повьш1ение пластичности и стойкости против коррозионного растрескивания при сохранении прочности.

Поставленная цель достигается тем что согласно способу термической обработки прокатных изделий преимущественно круглого профиля, включакнцсм закалку, отпуск и дополнительный ско ростнрй поверхностный нагрев, поверхностный нагрев осуществляют многократно до 650-870 С с промежуточным охлаждением до 500-600с.

Нагрев и охлаждение проводят 23 раза.

При этом температура нагрева устанавливается в зависимости, от профиля и размеров сечения, марки стали и требуемых свойств. Установленный интервал температур скоростного поверхностного нагрева обусловлен следующим .

При нагреве до температур ниже 650 С диффузионные процессы замедлены, поэтому изменения структуры в процессе такого отпуска протекают с очень малыми скоростями и требуют большого числа циклов. Даже при циклическом - трехкратном скоростном нагреве до температуры ниже 650 С структура остается в значительной степени неравновесной. Это влечет за собой недостаточное повьш1ение плас- тических характеристик,деформируемости, определяемой, например, испытаниями на осадку стойкости против коррозионного растрескивания и т.д. Нагрев до температуры выше 870 С заметно уменьшает прочностные хара ;теристики (ниже требуемого ypoвняJ , снижая эффект предшествующего термо- упрочнения.

При нагреве вьш1е температур Acj и особенно Асд, т.е. с появлением в структуре аустенита, важное значение для получения тех или иных свойств приобретает скорость последующего охлаждения.

Однократньй поверхностный нагрев проката до температур выше Ас, может вызвать при последующем ускоренном охлаждении на воздухе за счет оставшейся холодной сердцевины появление на поверхности структур закалки, что влечет за собой недостаточное повыше-.ние пластичности, стойкости против коррозионного растрескивания и др. Скорость охлаждения при этом и полученные свойства зависят от профиля, размеров сечения, марки стали и т.д. При циклическом нагреве и охлаждении указанные недостатки устраняются, что и обеспечивает более значительное повьш1ение пластичности, деформируемости, стойкости против коррозионного растрескивания и т.д.

Охлаждение между циклами до температур выше не обеспечивает циклического характера процесса отпуска: получается просто один непрерывный сквозной нагрев. Не создаются условия, необходимые для ускорения сфероидизации структуры поверхностного, слоя и повьшения пластичности при сохранении на определенном уровне прочностных характеристик. Снижение температуры между циклами ниже 500 С экономически нецелесообразно из-за снижения производительности (удлинения процесса). Пример 1. Прокат круглого профиля 24 мм из стали 20 подвергают термическому упрочнению с прокатного нагрева и одно-, двух- и трехцикловому нагреву в индукторах с промежуточным охларкдением, а также обработке по известному способу. Режимы термообработки и свойства приведены в табл. 1 (средние значения из 3-6 испытаний, После индукционного нагрева до 630 С, т.е. ниже заданного интервала независимо от количества циклов не удается установить наличие поверхностного слоя, структура которого за метно отличалась бы -от структуры сер цевины проката. Пластичность и деформируемость металла при этом повышается лишь незначительно, т.е. такая обработка не дает положительного эффекта. После однократного индукционного нагрева до в поверхностном слое наблюдается лишь частичная сфе- роидизация структуры, а после двух™ трехциклового - почти полная сферой- дизация, Глубина поверхностного сло составляется в обоих слу.аях 1,1 - 1,2 мм, а его микротвердость - 1590 1700 МПа. Микротвердость сердцевины после одно1;икловой обработки состав ляет в среднем 2290 МПа, а после двух-, трехцикловой - 2070 МПа, что свидетельствует о более полном завершении процессов, отпуска. Из приведенных в табл. 1 результатов следует, что при двух-, трехцикловом скоростном нагреве до 650 С пластич ность и деформируемость круглого пр ката вьш)е,чем при одноцикловом нагр ве при примерно одинаковых прочност ных характеристиках. П р и м е р 2. Арматурные профили № 16, 20 и 32 из стали 35ГС подвергают обработке по известному спо собу и термическому упрочнению с прокатного нагрева, а затем - однодвух-, трех-, четырех- и пятицикловому нагреву в индукторах с промежуточным охлаждением. Режимы термообработки и свойства приведены в табл.2.(средние значени из 3-9 испытаний Из приведенных результатов следует, что после скоростного нагрева до т.е. ниже заданного интер вала даже после трехцикловой обработки пластические характеристики и стойкость против коррозионного растрескивания повьпиаются незначительно, т.е. такая обработка не дает положительного эффекта. При нагреве до 650870 С уже после первого цикла нагрева наблюдается заметное измельчение блочной структуры, сохраняющееся при увеличении числа циклов. Однако более завершенная сфероидизация структуры поверхностного слоя отмечается после двух- трехцикловой обработки. Глубина и микротвердость поверхностного слой практически не изменяет cri с увеличением числа циклов и составляет: у профиля № 16 и 20 0,3-0,5 мм и 2550-2600 МПа, у профиля № 32 - 1,45-1,55 мм и 23402490 МПа (при норме не более 2800 МПа. Твердость (микротвердость сердцевины проката после двух-, трех -. циклового нагрева несколько снижается, что свидетельствует о более полном завершении процессов отпуска. Это подтверждается и исследованиями тонкой структуры. Из приведенных результатов следует, что при двух-, и более цикловом скоростном нагреве до 650-870 С пластичность и стойкость против коррозионного растрескивания под напряжением термоупрочненной арматуры выше, чем при одноцикловом нагреве. Однако повьш ение количества циклов более трех нецелесообразно, так как это не дает положительного- эффекта ;по сравнению с двух-, трехцикловым нагревом. При нагреве до температур, превышающих заданный интервал, например до 880-900 С, независимо от количества циклов прочностные характеристики (табл.2) снижаются ниже требуемого уроьня (Jg не менее 980 МПа), т.е. / такая обработка не дает положительного эффекта. Таким образом, двух-, трехцикловый поверхностный скоростной нагрев термоупрочненного проката до 650- 870 С с охлаждением между циклами до 600-500°С повышает его пластичность, деформируемость и стойкость против коррозионного растрескивания. Предлагаемый способ позволяет гарантировать повышение относительного удлинения не менее, чем на 2 абс.%. Кроме того, за счет повьш1е-

511357776

ния пластичности, деформируемости иэкономический эффект в народном хостойкости против коррозионного рас-зяйстве,

трескивания повышается надежность и Ожидаемьй экономический эффект при

долговечность металла, а следователь-выпуске 15 тыс. т. термообработанного

но, может быть пфлучен дополнительный 5проката составляет 44100 руб.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2002 |

|

RU2227811C1 |

| Способ термической обработки с использованием тепла прокатного нагрева | 1990 |

|

SU1782241A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| Способ охлаждения прокатных изделий | 1990 |

|

SU1744125A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ термической обработки изделий | 1976 |

|

SU659637A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

1. OlOCOB ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ преимуществен но круглого профиля, включающий закалку, отпуск и дополнител| ный скоростной поверхностный нагрев, отличающийся тем, что, с целью пов1Л1ения пластичности и стойкости против коррозионного растрескивания при сохранении прочности, поверхностный нагрев осуществляют многократно до 650-870 С с промежуточным охлаждением до 500-600 С. 2. Способ по п.1, отличающий г я тем, что нагрев и охлаждение проводят 2-3 раза. 8

Термоупрочнение и двухцикловый индукционный нагрев др с охлаждением между циклами до 52(Рс

Термоупрочнение и трехцикловый индукционный нагрев до 650 С с охлаждением между циклами до 520 С К Термоупрочяение и двухцикловый индукционный нагрев до 630 С с охлаждением между циклами 52(г С 1130 Терноупрочяение и трехцикловый индукционный нагрев до с . охлаждением между циклами до 520 С 1125 Термоупрочиение и одиоцикловый нмдукциоииый нагрев до 650 С 1100 Термоуррочнеине и двухцикловый индукционный нагрев до 650 С с охлаждением между циклами bo 520 С 1090 Термоупрочяение и трехцикловый индукциоииый нагрев до 650 С с .охлаждением между циклами до 520 С 1085 Известный способ Термоупрочнение двухцикловыйt индукционный нагрев до с охлаждением между циклами до 550 С

13,5 52,5 95,3

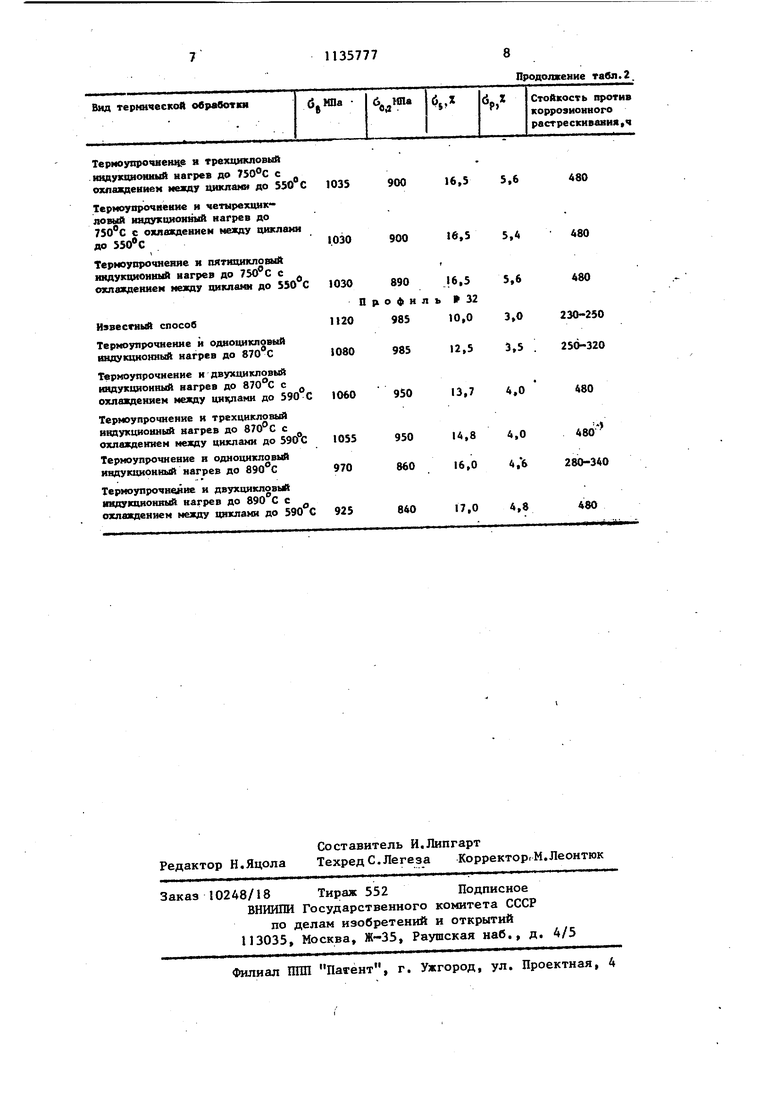

14,0 53,0 95,.3 950 Профи 1055 .910 показатель деформируемости,-т.е. количество образцов в процентах, выдержавших испытания на осадку на I/2 h высоты ; перед испытаниями на осадку прЬкат подвергают волочению до диаметра 23,3 мм. Таблица2 120-140. 130-150 200-220 400 3,5 20 230-250 3,5

продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления крепежных резьбовых изделий | 1975 |

|

SU662233A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки стальных изделий | 1968 |

|

SU433815A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-05—Подача