Известен способ пульсирующей холодной штамповки, главным образом, из цветных металлов и стали истечением (экстрюдинг-процесс), а трудно деформируемых сталей только в нагретом состоянии и на ротационно-ковочной машине с постепенным сближением инструментов на ходу посредством клинового устройства.

Применение холодной штамповки истечением для стальных деталей представляет затруднение вследстствии малой пластичности материала, больших возникаюш.их усилий, затруднительности подвода смазки и отсюда малой стойкости инструмента.

Описываемое изобретение способа пульсируюш,ей холодной штамновки истечением устраняет указанные затруднения и позволяет производить обработку давлением трудно деформируемых сталей или сплавов, для чего к заготовке с противоположных сторон штампуемого изделия, по оси в сторону истечения металла прикладывают нагрузку, пульсируюшую с большой частотой.

Указанный способ может быть осуществлен на ротационно-обжимных (ковочных) машинах, а также на гидравлических прессах с пульсирующим давлением, для чего применен вращаемый щтамп со шпинделем.

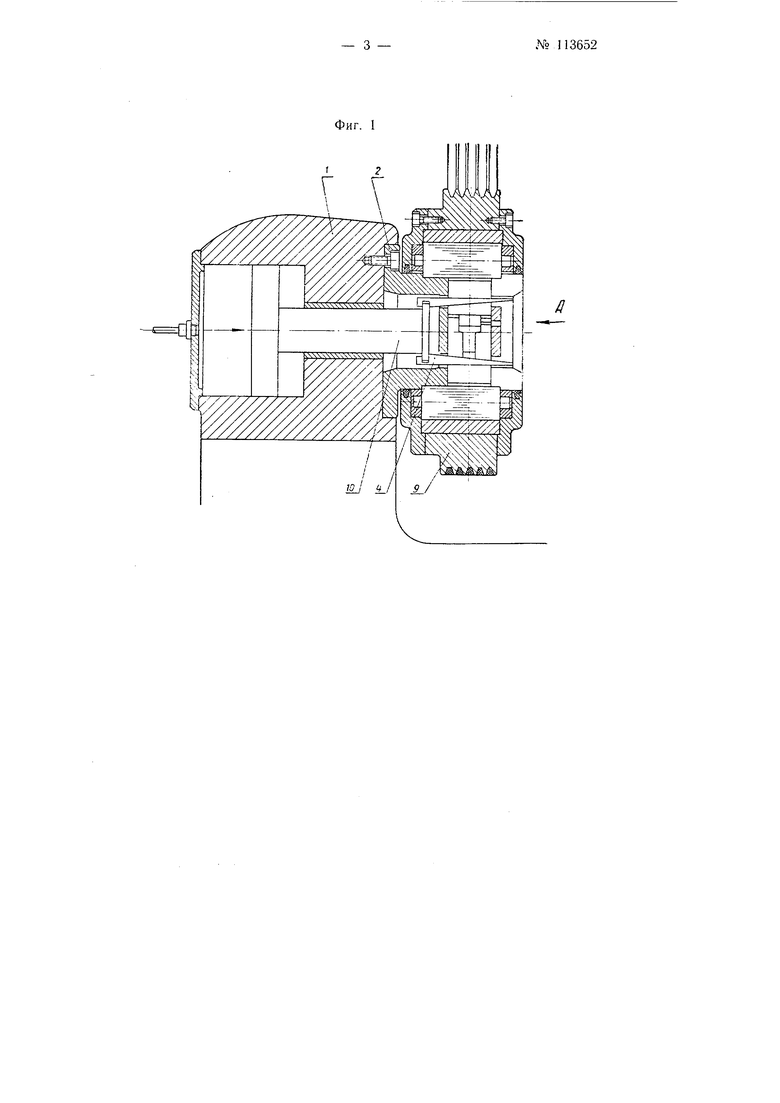

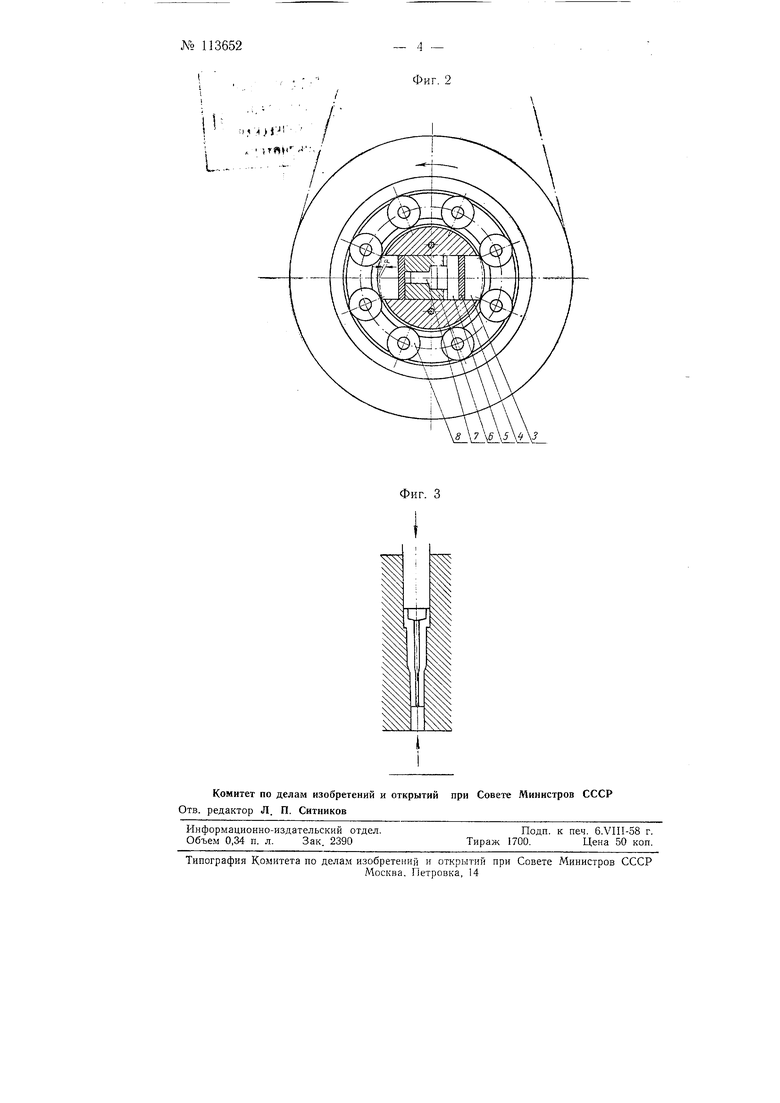

На фиг. 1 схематически изображена Б продольном разрезе ротационно-обжим.ная (ковочная) машина с неподвижным шпинделем, приспособленная для пульсирующей штамповки истечением; на фиг. 2- вид по стр. А на фиг. 1; на фиг. 3схема пульсирующей щтамповки истечениекг.

Машина состоит из корпуса /, к которому прикреплен шниндель 2. В диаметральном пазу шпинделя находятся кулачки 3, клинья 4, пуансон 5, матрица 6. Между матрицей и пуансоном находится обжимаемая деталь 7.

Кулачки 3 постоянно находятся в контакте с роликами 8, связанными со щкивом-маховиком 9. Клинья 4 связаны со штоком 10 гидро- или пневмоцилиндра.

При вращении от электродвигателя шкива 9 ролики 8 нажимают на кулачки 3 и штамп обжимает заготовку с каждой стороны на величину хода кулачка «а. После того, как вершина кулачка сойдет с ролика, давление на штамп прекращается. В это время клином 4 будет выбран образуюшийся зазор между роликом и нисходящей частью кривой кулачка и он отойдет обратно в исходное положение. Следующий ролик снова обожмет деталь на величину а и так будет продолжаться до тех пор, пока деталь не будет обжата полностью.

Преимущество штамповки истечением состоит в том, что истечение металла происходит в направлении действия сил (а не перпендикулярно, как при обычном ротационном обжатии)- При этом для деформирования металла требуются меньшие усилия и могут быть допушены более высокие ступени деформации.

По окончании формоизменения детали клинья извлекаются штоком и кулачки уже не будут касаться роликов. Крышка шпинделя может быть открыта без остановки машины и штампы могут быть вынуты для извлечения готовой детали. Описываемый способ может найти применение при холодной штамповке автотракторных клапанов, винтов с внутренним шестигранным отверстием, веретенных втулок и других деталей - сплощных или с отверстиями.

Предмет изобретения

1.Способ пульсируюшей холодной штамповки истечением, о т ли чающийся тем, что, с целью осуществления обработки давлением трудно деформируемых сталей или сплавов, к заготовке с противоположных сторон штампуемого изделия по оси истечения металла прикладывают пульсирующую с большой частотой нагрузку.

2.Устройство для осуществления способа по п. 1, выполненное в виде вращающегося штампа ротационно-ковочной машины с клиновым устройством, с кулачками и роликами, воздействующими на последние, отличаю ще е с я тем, что, с целью выборки во время работы образующегося между кулачками и роликами зазора и отведения кулачков в исходное положение, клинья щтампа жестко связаны со штоком гидро- или пневмоцилиндра.

№ 113652

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический горизонтальный, бесшаботный молот | 1959 |

|

SU131199A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Способ накатывания зубчатых колес в холодном состоянии | 1956 |

|

SU106516A1 |

| Кольцо для прядильных машин | 1956 |

|

SU107701A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ЗАГОТОВКИ КОРПУСА РУЛЕВОЙ ТЯГИ | 2002 |

|

RU2226444C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Редуцирная машина | 1952 |

|

SU96034A2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

Авторы

Даты

1958-01-01—Публикация

1957-02-26—Подача