торы напряжений в местах каналов и отверстий для подвода и вывода хладагента.

Целью изобретения является предотвращение появления остаточных деформаций посадочной поверхности охватываемой детали, коэффициент линейного расширения материала которой больше, чем материала охватывающей, а также интенсификация теплоотвода от массы охватываемой детали при парообразовании для повышения прочности соедииения.

Поставленную цель достигают тем, что охлаждение нроизводят посредством мелкоструйного равномерного орошения всей поверхности полости охватываемой детали. Охлаждение производят охлаждающей жидкостью под давлением 1-2 кг/см- при расходе 6-8 л/мин.

Мелкоструйное орошение всей полости втулки предотвращает нагрев ее массы до температуры, вызывающей вследствие расширения появление остаточных деформаций посадочной новерхности втулки, коэффициент лииейного расширения материала которой больше, чем материала охватывающей детали (корпуса). Для выполнения условий сборки деталей необходимо обеспечить наличие технологического сборочного зазора, величина которого зависит от средней температуры нагрева корпуса. После сборки соединения охватываемая деталь (втулка) вследствие теплоотдачи от нагретой охватывающей детали (корпуса) может нагреться до температуры, превышающей температуру кипення охлаждающей жидкости. Например, температура втулки в процессе теплообмена может достигнуть 100° С - температуры кипения воды. Во время теплообмена нагретой корпусной детали с собранной втулкой при внутреннем охлаждении ее полости водой начинается пленочное кипение воды, т. е. процесс парообразования, характеризующийся возникновением новых свободных поверхностей раздела жидкой и паровой фаз внутри жидкости, нагретой выше температуры насыщения. При теплоотдаче от втулки к охлаждающей жидкости температура втулки уменьшается. Так как сопрягаемые детали перед сборкой в производственных условиях очищаются (моются и обезжириваются), очищенная поверхность полости- втулки является гидрофильной, т. е. хорошо смачиваемой. Поэтому после того, как температура на поверхности искусственно орошаемой полости станет ниже температуры насыщения охлаждающей жидкости (при атмосферном давлении), начинается пленочная конденсация., т. е. процесс перехода вещества из газообразного состояния в жидкое, при котором на гидрофильной поверхности полости втулки образуется сплошная пленка конденсата. При этом коэффициент теплоотдачи от поверхности полости втулки к пару (резко повышается. Благодаря процессам парообразования и конденсагая пара, которые значительно увеличивают коэффициент теплоотдачи от массы втулки к кондепсату пара, происходит интенсивный отбор тепла от втулки. Следует отметить, что пар практически не успевает образоваться при внутреннем охлаждении полости втулки сплошным потоком охлаждающей жидкости, что объяспяется ее з 1ачительной скоростью, а следовательно, и быстрым протеканием через полость охлаждаемой детали. При мелкоструйном же водяном орошении поверхности полости втулки, иагретой до температуры 100° С I более, частички нара успевают образоваться. Это связано с тем, что водяные струйки, орошающие полость втулки, стекают по ее впутренней поверхности под действием собственного веса со скоростью, значительно меньшей, чем при сплошном струйном потоке, что благонриятствует парообразованию.

Мелкоструйное орошение всей поверхности втулочной полости, независимо от температуры нагрева втулки, обеспечивает интенсивное и равномерное охлаждение ее массы при значительно меньшем расходе охлаждающей жидкости по сравнению с охлаждением сплошным струйным потоком и поэтому является более экономичным и эффективным.

В результате такого орошения полости втулки, производимого одновременно с окончанием сборки соединения, средняя температура втулки не достигает величины, при которой вследствие большей величины теплового расширения по сравнению с тепловым расширением охватываюшей детали (за счет разности коэффициентов линейного расширення

их материалов) при температуре окружающей среды появляется остаточная деформацня носадочной поверхности втулки. Как известно, нрн равенстве остаточной дефорл1ации одной, либо обеих сонряженных деталей величине расчетного натяга (или ее превышении) прочность соединения становится равной нулю, так как натяг переходит в зазор, и неподвижное соединение становится подвижным, что недопустимо.

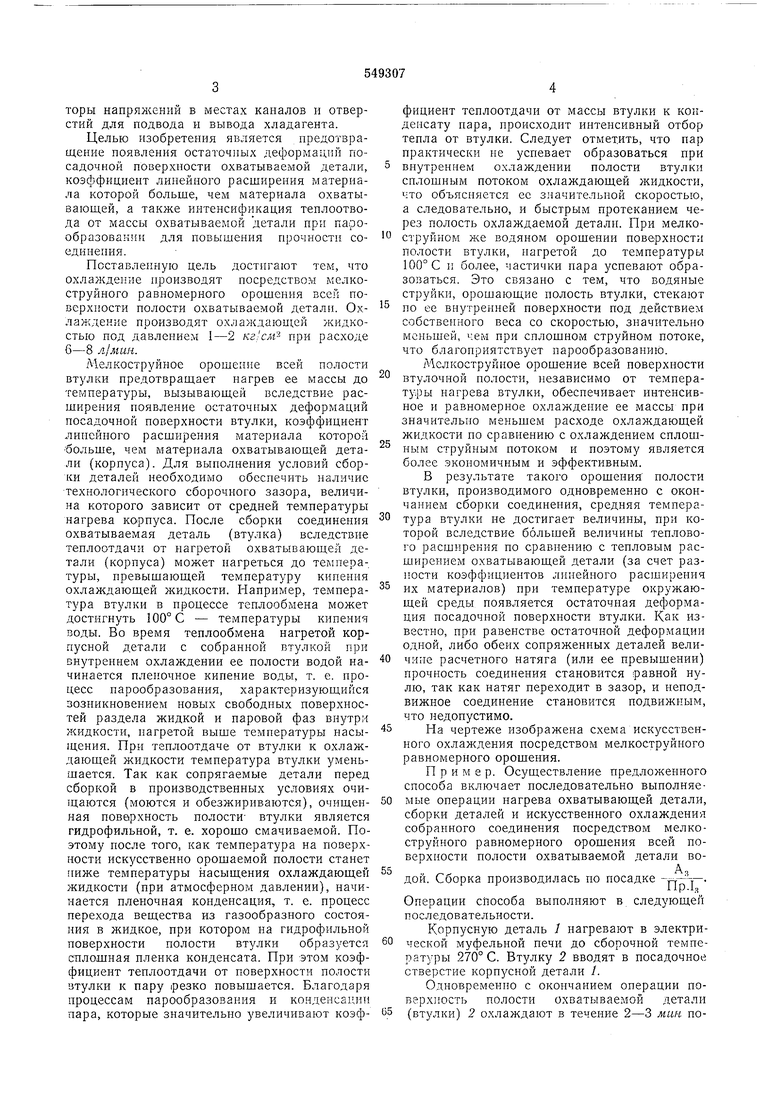

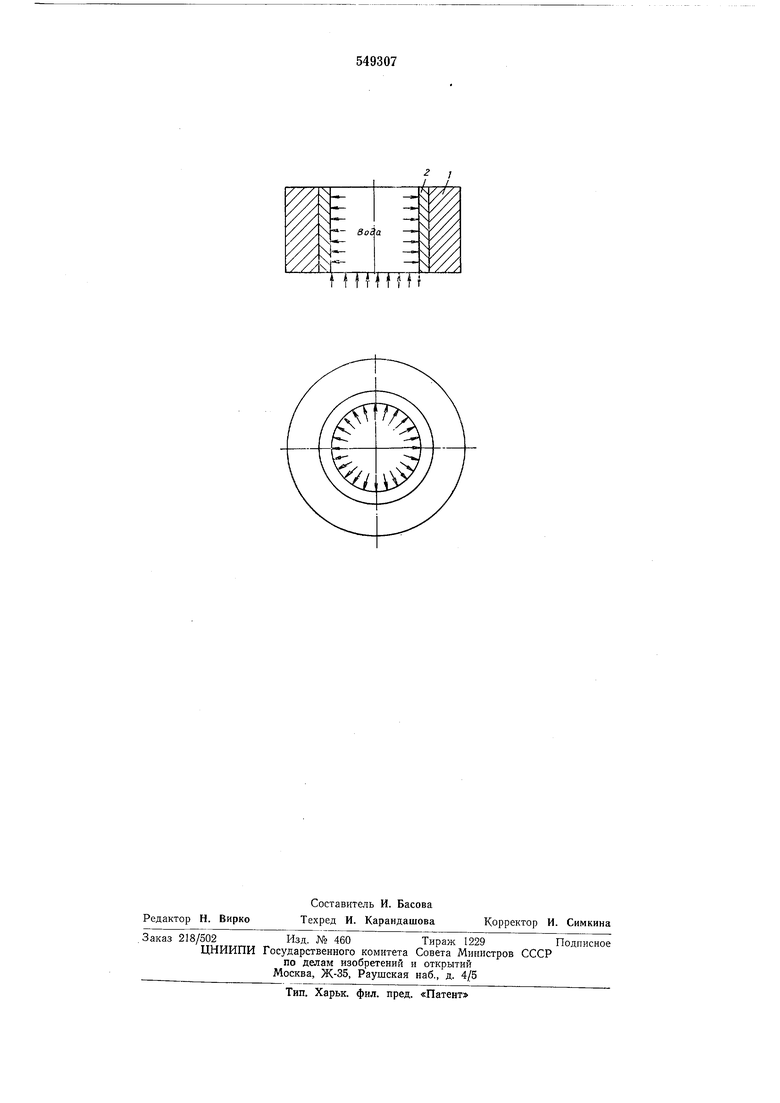

На чертеже изображена схема искусственного охлаждения посредством мелкоструйного равномерного орошения.

Пример. Осушествление предложенного способа включает носледовательно выполняемые операции нагрева охватывающей детали, сборки деталей и искусственного охлаждения собранного соединения посредством мелкоструйного равномерного орошения всей поверхности полости охватываемой детали во., „.АЗ

дои. Сборка производилась по посадке -,--.-.

11р.1й

Операции способа выполняют в следующей последовательности.

Корпусную деталь 1 нагревают в электрической муфельной печи до сборочной температуры 270° С. Втулку 2 вводят в посадочное отверстие корпусной детали /.

Одновременно с окончанием операции поверхность полости охватываемой детали (втулки) 2 о.хлаждают в течение 2-3 мин посредством мелкоструиного равномерного орошения водой нод избыточным давлением 1- 2 кг/см (воду подают из водопроводной сети). Температура воды равна температуре окружающей среды, расход воды 6-8 .

Эффективность предлолсенного способа проверялась при сборке деталей типа валвтулка, из которых охватывающая деталь была изготовлена из ст. 45 ГОСТ 1050-60 с коэффициентом линейного расширения ог (20 н300°С) 13,32. 1град, а охватываемая - из бронзы ОЦС 5-5-5 ГОСТ 613-65 с коэффициентом линейного расширения ai ( 200° С) 17,9 . 10-6 Цград.

Прочность соединений проверялась через трое суток после сборки путем распрессовки на разрывной машине по усилию срыва. Установлено, что в интервале начальных натягов 1,1 (0,010-f-0,110) мм усилие срыва изменялось соответственно от 1500 до 6000 кг. При отсутствии искусственного охлаждения путем мелкоструйного равномерного орошения всей внутренней поверхности охватываемой детали, а также при искусственном охлаждении зоны сопряжения по известному способу через канал у одного из торцов (при прочих равных условиях) прочность соединения отсутствовала, т. е. имело место выпадение втулки из корпусной детали.

Предложенный способ дает возможность простыми приемами и средствами осуществить сборку деталей, у которых материал охватываемой детали имеет коэффициент линейного расширения больший, чем у материала охватывающей детали, обеспечивая при этом неподвижность с повышением прочности соединения.

Благодаря разной твердости материалов сопряженных деталей корпуса и втулки после их скрепления в процессе сборки предложенным способом происходит внедрение более твердых микронеровностей посадочной поверхности корпуса в менее твердый микропрофиль втулки, вследствие чего коэффициент сцепления, а значит, и прочность соединений повышаются.

Формула изобретения

1.Способ соединения деталей типа валвтулка, заключающийся в нагреве охватывающей детали, сборке деталей и последующем охлаждении собранного соединения охлаждающей жидкостью, отличающийся тем, что, с целью предотвращения появления остаточных деформаций посадочной поверхности охватываемой детали, имеющей коэффициент линейного расширения больше, чем охватывающей, а также интенсификации теплоотвода от массы охватываемой детали за счет парообразования для повыщения прочности соединения, охлаждение производят посредством мелкоструйного равномерного орошения всей поверхности полости охватываемой детали.

2.Способ по п. 1, отличающийся тем, что охлаждение производят охлаждающей жидкостью под давлением кг/см при расходе 6-8 л/мин.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 220683, кл. В 23р 11/02, 1966 г.

2.Глик А. К., «Сборка и монтаж изделий тяжелого машиностроения, М., 1968 г., стр. 80.

3.Авторское свидетельство N° 211305, кл. В 23р 11/02, 1966 г.

- Soi

шттг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей с натягом | 1978 |

|

SU740470A1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1792818A1 |

| Способ сборки деталей типа вал-втулка | 1979 |

|

SU772788A1 |

| Способ сборки с натягом деталей типа вал-втулка из оптически активных материалов | 1980 |

|

SU935247A1 |

| Способ подготовки к демонтажу прессовых соединений | 1990 |

|

SU1752525A1 |

| Способ нанесения абразивного материала на вал при формировании соединения вал-втулка с гарантированным натягом | 2021 |

|

RU2782941C1 |

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей из материалов с различными коэффициентами линейного расширения | 1983 |

|

SU1136921A1 |

| Бесшпоночное соединение деталей | 1985 |

|

SU1362869A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2235794C2 |

Авторы

Даты

1977-03-05—Публикация

1975-06-20—Подача