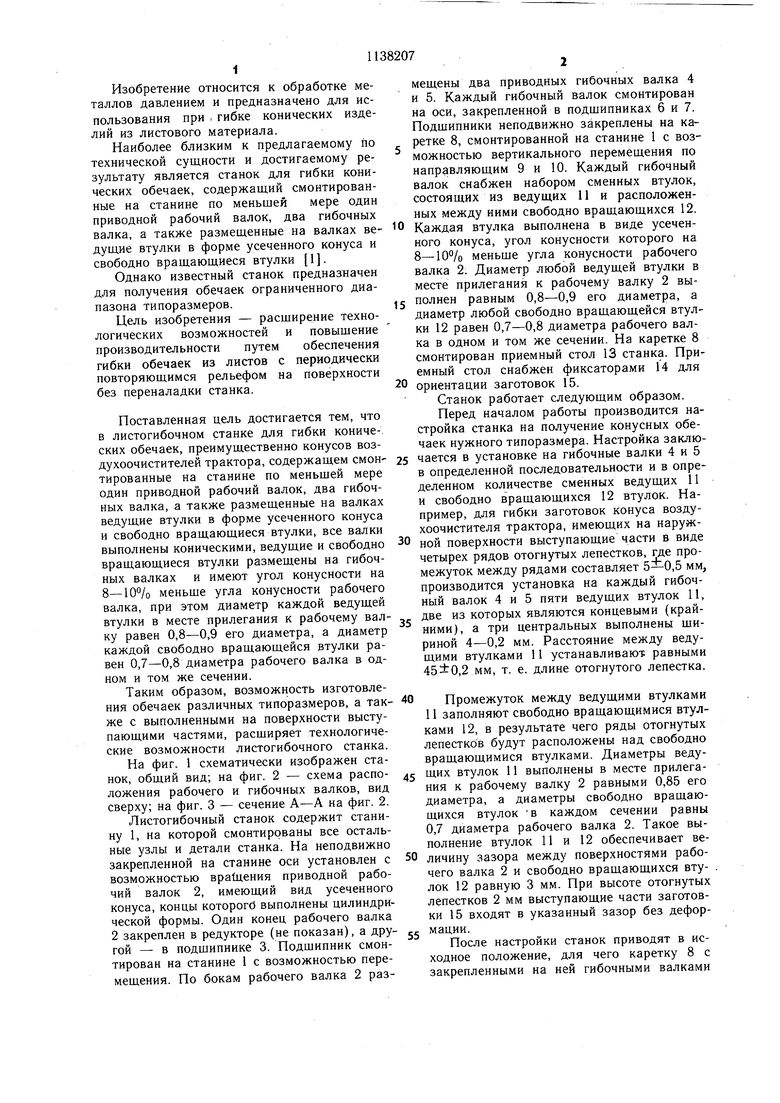

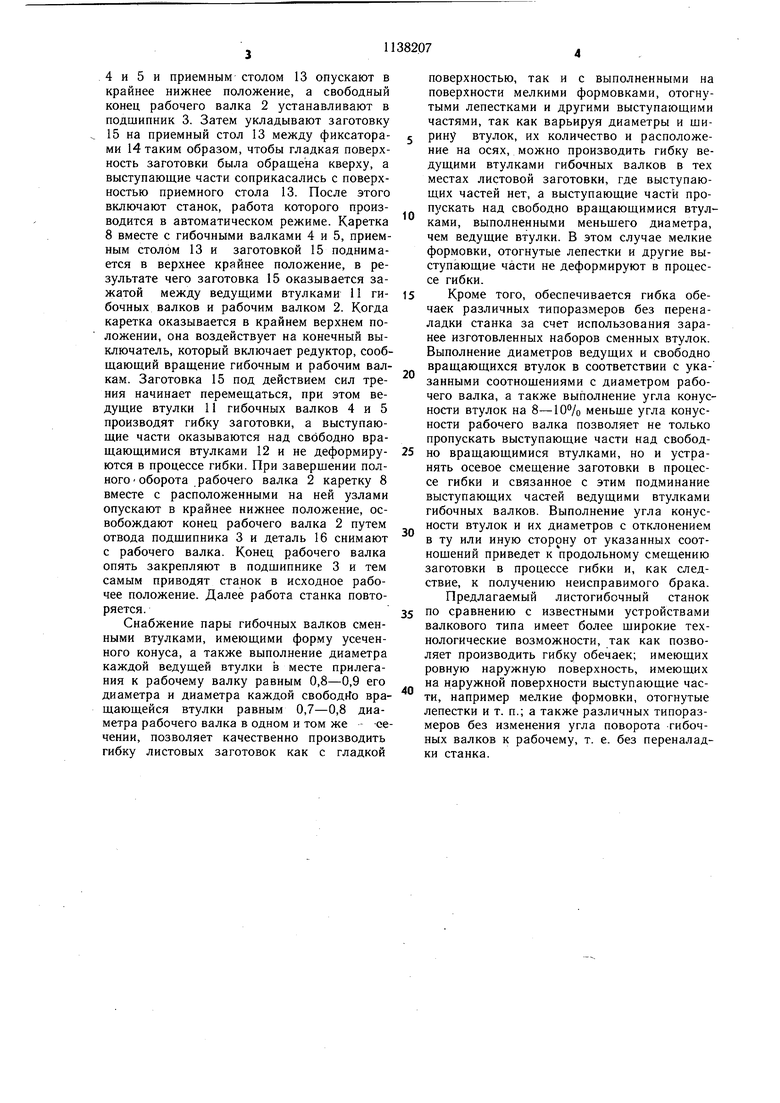

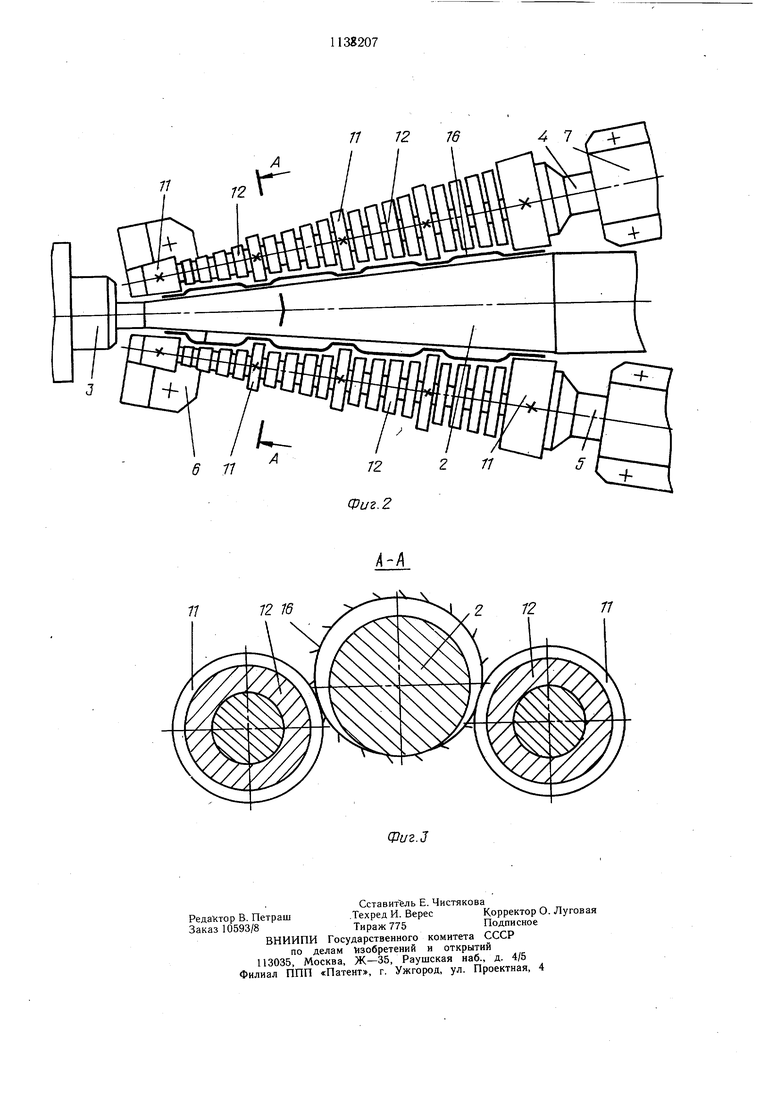

Изобретение относится к обработке металлов давлением и предназначено для использования при , гибке конических изделий из листового материала. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок для гибки конических обечаек, содержащий смонтированные на станине по меньшей мере один приводной рабочий валок, два гибочных валка, а также размещенные на валках ведущие втулки в форме усеченного конуса и свободно вращающиеся втулки 1. Однако известный станок предназначен для получения обечаек ограниченного диапазона типоразмеров. Цель изобретения - расщирение технологических возможностей и повышение производительности путем обеспечения гибки обечаек из листов с периодически повторяющимся рельефом на поверхности без переналадки станка. Поставленная цель достигается тем, что в листогибочном станке для гибки кониче-. ских обечаек, преимущественно конусов воздухоочистителей трактора, содержащем смонтированные на станине по меньшей мере один приводной рабочий валок, два гибочных валка, а также размещенные на валках ведущие втулки в форме усеченного конуса и свободно вращающиеся втулки, все валки выполнены коническими, ведущие и свободно вращающиеся втулки размещены на гибочных валках и имеют угол конусности на 8-10% меньше угла конусности рабочего валка, при этом диаметр каждой ведущей втулки в месте прилегания к рабочему валку равен 0,8-0,9 его диаметра, а диаметр каждой свободно вращающейся втулки равен 0,7-0,8 диаметра рабочего валка в одном и том же сечении. Таким образом, возможность изготовления обечаек различных типоразмеров, а также с выполненными на поверхности выступающими частями, расширяет технологические возможности листогибочного станка. На фиг. 1 схематически изображен станок, общий вид; на фиг. 2 - схема расположения рабочего и гибочных валков, вид сверху; на фиг. 3 - сечение А-А на фиг. 2. Листогибочный станок содержит станину 1, на которой смонтированы все остальные узлы и детали станка. На неподвижно закрепленной на станине оси установлен с возможностью вра1цения приводной рабочий валок 2, имеющий вид усеченного конуса, концы которогб выполнены цилиндрической формы. Один конец рабочего валка 2 закреплен в редукторе (не показан), а другой - в подщипнике 3. Подщипник смонтирован на станине 1 с возможностью перемещения. По бокам рабочего валка 2 размещены два приводных гибочных валка 4 и 5. Каждый гибочный валок смонтирован на оси, закрепленной в подшипниках б и 7. Подшипники неподвижно закреплены на каретке 8, смонтированной на станине 1 с возможностью вертикального перемещения по направляющим 9 и 10. Каждый гибочный валок снабжен набором сменных втулок, состоящих из ведущих 11 и расположенных между ними свободно вращающихся 12. Каждая втулка выполнена в виде усеченного конуса, угол конусности которого на 8-10°/о меньше угла конусности рабочего валка 2. Диаметр любой ведущей втулки в месте прилегания к рабочему валку 2 выполнен равным 0,8-0,9 его диаметра, а диаметр любой свободно вращающейся втулки 12 равен 0,7-0,8 диаметра рабочего валка в одном и том же сечении. На каретке 8 смонтирован приемный стол 13 станка. Приемный стол снабжен фиксаторами 14 для ориентации заготовок 15. Станок работает следующим образом. Перед началом работы производится настройка станка на получение конусных обечаек нужного типоразмера. Настройка заключается в установке на гибочные валки 4 и 5 в определенной последовательности и в определенном количестве сменных ведущих 11 и свободно вращающихся 12 втулок. Например, для гибки заготовок конуса воздухоочистителя трактора, имеющих на наружной поверхности выступающие части в виде четырех рядов отогнутых лепестков, где промежуток между рядами составляет 5-0,5 мм, производится установка на каждый гибочный валок 4 и 5 пяти ведущих втулок 11, две из которых являются концевыми (крайними), а три центральных выполнены шириной 4-0,2 мм. Расстояние между ведущими втулками 11 устанавливают равными ,2 мм, т. е. длине отогнутого лепестка. Промежуток между ведущими втулками 11 заполняют свободно вращающимися втулками 12, в результате чего ряды отогнутых лепестков будут расположены над свободно вращающимися втулками. Диаметры ведущих втулок 11 выполнены в месте прилегания к рабочему валку 2 равными 0,85 его диаметра, а диаметры свободно вращающихся втулок В каждом сечении равны 0,7 диаметра рабочего валка 2. Такое выполнение втулок 11 и 12 обеспечивает величину зазора между поверхностями рабочего валка 2 и свободно вращающихся вту- . лок 12 равную 3 мм. При высоте отогнутых лепестков 2 мм выступающие части заготовки 15 входят в указанный зазор без деформации. После настройки станок приводят в исходное положение, для чего каретку 8 с закрепленными на ней гибочными валками

4 и 5 и приемным столом 13 опускают в крайнее нижнее положение, а свободный конец рабочего валка 2 устанавливают в подшипник 3. Затем укладывают заготовку 15 на приемный стол 13 между фиксаторами 14 таким образом, чтобы гладкая поверхность заготовки была обращена кверху, а выступающие части соприкасались с поверхностью приемного стола 13. После этого включают станок, работа которого производится в автоматическом режиме. Каретка 8 вместе с гибочными валками 4 и 5, приемным столом 13 и заготовкой 15 поднимается в верхнее крайнее положение, в результате чего заготовка 15 оказывается зажатой между ведущими втулками 11 гибочных валков и рабочим валком 2. Когда каретка оказывается в крайнем верхнем положении, она воздействует на конечный выключатель, который включает редуктор, сообщающий вращение гибочным и рабочим валкам. Заготовка 15 под действием сил трения начинает перемещаться, при этом ведущие втулки 11 гибочных валков 4 и 5 производят гибку заготовки, а выступающие части оказываются над свободно вращающимися втулками 12 и не деформируются в процессе гибки. При заверщении полного оборота рабочего валка 2 каретку 8 вместе с расположенными на ней узлами опускают в крайнее нижнее положение, освобождают конец рабочего валка 2 путем отвода подщипника 3 и деталь 16 снимают с рабочего валка. Конец рабочего валка опять закрепляют в подшипнике 3 и тем самым приводят станок в исходное рабочее положение. Далее работа станка повторяется.

Снабжение пары гибочных валков сменными втулками, имеющими форму усеченного конуса, а также выполнение диаметра каждой ведущей втулки в месте прилегания к рабочему валку равным 0,8-0,9 его диаметра и диаметра каждой свободйо вращающейся втулки равным 0,7-0,8 диаметра рабочего валка в одном и том же - -сечении, позволяет качественно производить гибку листовых заготовок как с гладкой

поверхностью, так и с выполненными на поверхности мелкими формовками, отогнутыми лепестками и другими выступающими частями, так как варьируя диаметры и щирину втулок, их количество и расположение на осях, можно производить гибку ведущими втулками гибочных валков в тех местах листовой заготовки, где выступающих частей нет, а выступающие части пропускать над свободно вращающимися втулками, выполненными меньшего диаметра, чем ведущие втулки. В этом случае мелкие формовки, отогнутые лепестки и другие выступающие части не деформируют в процессе гибки.

5 Кроме того, обеспечивается гибка обечаек различных типоразмеров без переналадки станка за счет использования заранее изготовленных наборов сменных втулок. Выполнение диаметров ведущих и свободно вращающихся втулок в соответствии с ука0занными соотнощениями с диаметром рабочего валка, а также выполнение угла конусности втулок на меньше угла конусности рабочего валка позволяет не только пропускать выступающие части над свободно вращающимися втулками, но и устранять осевое смещение заготовки в процессе гибки и связанное с этим подминание выступающих частей ведущими втулками гибочных валков. Выполнение угла конусности втулок и их диаметров с отклонением в ту или иную сторону от указанных соотношений приведет к продольному смещению заготовки в процессе гибки и, как следствие, к получению неисправимого брака. Предлагаемый листогибочный станок

5 по сравнению с известными устройствами валкового типа имеет более щирокие технологические возможности, так как позволяет производить гибку обечаек; имеющих ровную наружную поверхность, имеющих на наружной поверхности выступающие час0ти, например мелкие формовки, отогнутые лепестки и т. п.; а также различных типоразмеров без изменения угла поворота гибочных валков к рабочему, т. е. без переналадки станка. 6 11 П 72 Фиг. 2 76

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый станок для гибки конических обечаек | 1979 |

|

SU912334A1 |

| Валковый станок для гибки конических обечаек | 1984 |

|

SU1242276A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБЕЧАЕК НА ВАЛКОВЫХ ЛИСТОГИБОЧНЫХ МАШИНАХ | 2002 |

|

RU2222403C2 |

| Листогибочный станок | 1991 |

|

SU1784342A1 |

| Валковый станок для гибки конических обечаек | 1983 |

|

SU1152683A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2224611C2 |

| Валковый станок для гибки конических обечаек | 1974 |

|

SU531599A1 |

| Станок для гибки колец | 1990 |

|

SU1754269A1 |

| МАШИНА ЛИСТОГИБОЧНАЯ ВАЛКОВАЯ | 2001 |

|

RU2224610C2 |

| Листогибочная машина | 1980 |

|

SU1301519A1 |

) ЛИСТОГИБОЧНЫЙ СТАНОК ДЛЯ ГИБКИ КОНИЧЕСКИХ ОБЕЧАЕК, преимущественно конусов воздухоочистителей трактора, содержащий смонтированные на станине по меньшей мере один приводной рабочий валок, два гибочных валка, a также размещенные на валках ведущие втулки в форме усеченного конуса и свободно вращающиеся втулки, отличающийся тем, что, с целью расширения .технологических возможностей и повыщения производительности путем обеспечения гибки обечаек из листов с периодически повторяющимся рельефом на поверхности без переналадки станка, все валки выполнены коническими,ведущие и свободно вращающиеся втулки размещены на гибочных валках и имеют угол конусности на 8-10% меньше угла конусности рабочего валка, при этом диаметр каждой ведущей втулки в месте-прилегания к рабочему валку равен 0,8-0,9 его диаметра, a диаметр каждой свободно вращающейся втулки равен 0,7-0,8 диаметра рабочего валка в одном и том же сечении. W оо 00 1C

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Валковый станок для гибки конических обечаек | 1979 |

|

SU912334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-07—Публикация

1983-04-01—Подача