Изобретение относится к машиностроению и предназначено для мерной отрезки длинномерных изделий, например, электросварочных токопроводов, имеющих внутренний металлический канал и наружную металлическую оплетку и применяемых в механическом электросварочном оборудовании.

Известен автомат для резки длинномерных изделий, содержащий смонтированные на станине разматывающий механизм, механизм подачи материала, механизм отмеривания в виде симметрично установленных относительно оси резки прижимного ролика, соединенного с силовым цилиндром, и мерного ролика, сблокированного с датчиком измерения длины проката, механизм отреза и накопитель 1.

Недостатками известного устройства являются невысокое качество получаемых заготовок и неограниченные эксплуатационные возможности, так как оно не позволяет резать электросварочные провода с внутренним металлическим каналом и наружной металлической оплеткой.

Целью устройства является расширение эксплуатационных возможностей и повыщение качества получаемых заготовок.

Поставленная цель достигается тем, что в автомат для резки длинномерных изделий преимущественно электросварочных проводов, содержащий смонтированные на станине разматывающий механизм, механизм подачи, механизм отмеривания в виде симметрично установленных относительно оси резки прижимного ролика, соединенного с силовым цилиндром, и мерного ролика сблокированного с датчиком измерения длины изделия, механизм отреза и накопитель, снабжено расположенными между механизмом отмеривания и механизмом отреза и симметрично относительно оси резки двумя верхними приводными правильными роликами и двумя нижними поджимными роликами двумя регулируемыми упорами и двумя двуплечими рычагами, одно плечо каждого из которых установлено с возможностью взаимодействия с соответствующим регулируемым упором, а на другом смонтирован поджимной ролик, при этом рычаги щарнирно соединены - один с корпусом силового цилиндра, другой - с его щтоко.м, а мерный ролик соединен с силовым цилиндром через промежуточное звено, выполненное в виде установленного на оси ролика коромысла, щарнирно соединенной с коромыслом одним плечом подпружиненной тяги, другой конец которой связан с плечом рычага, шарнирно соединенного со штоком силового цилиндра.

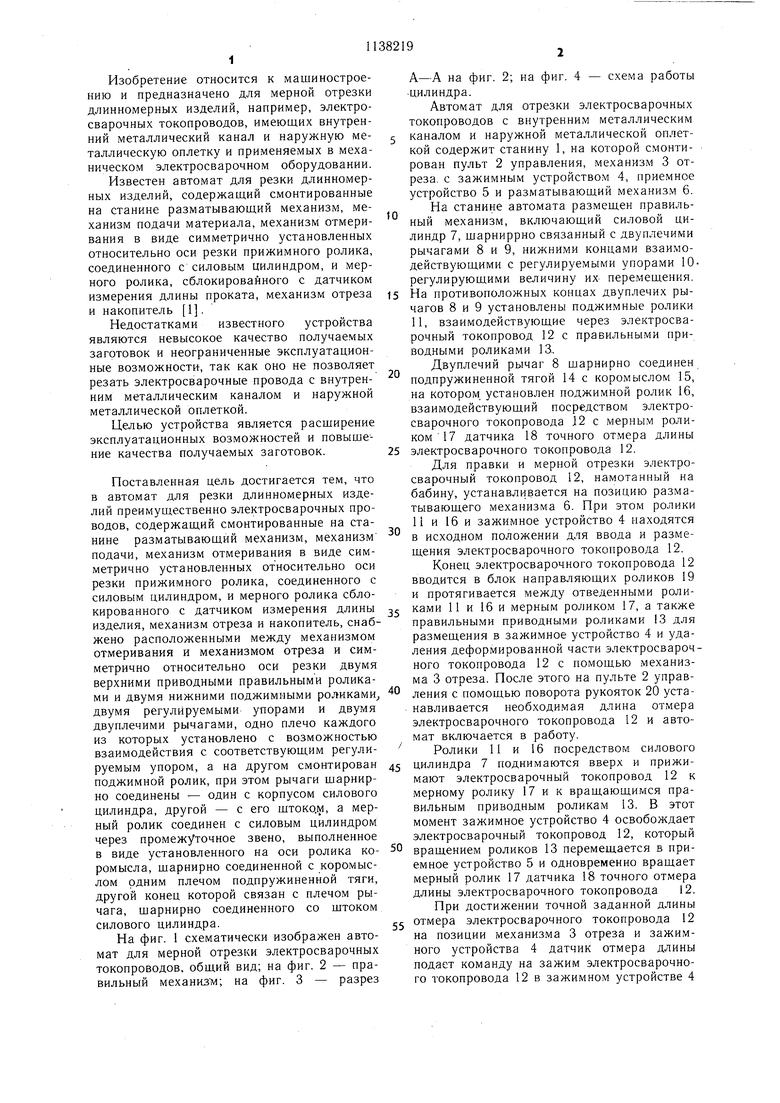

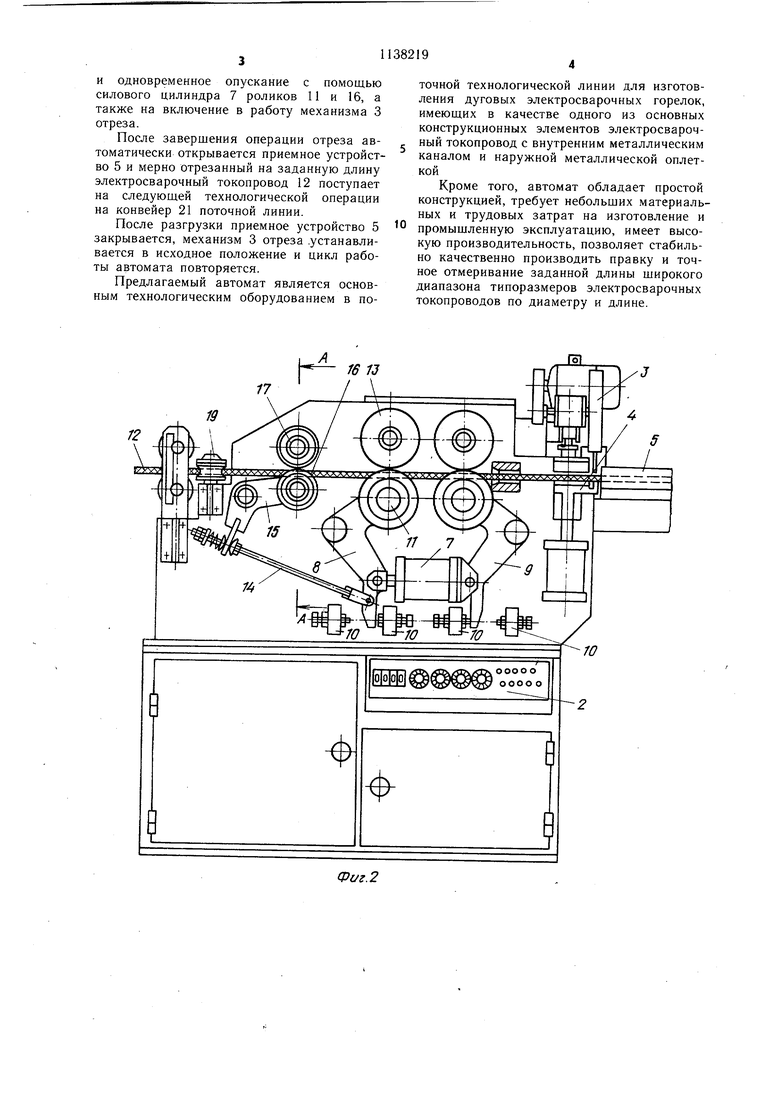

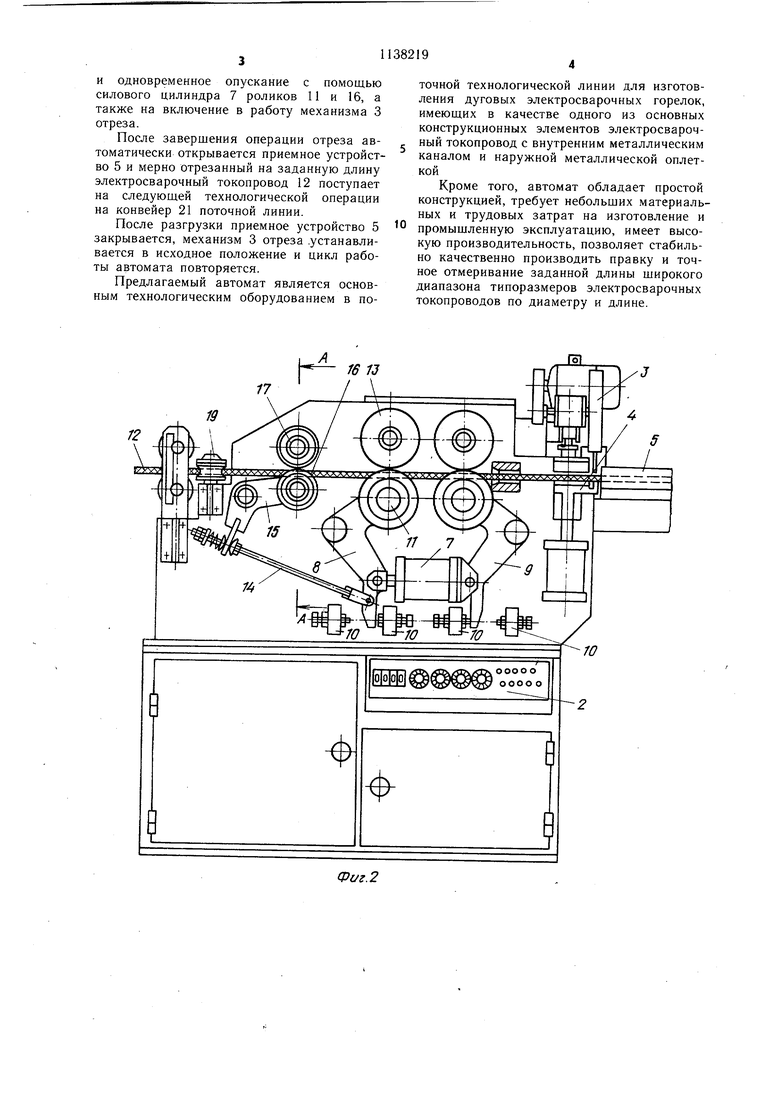

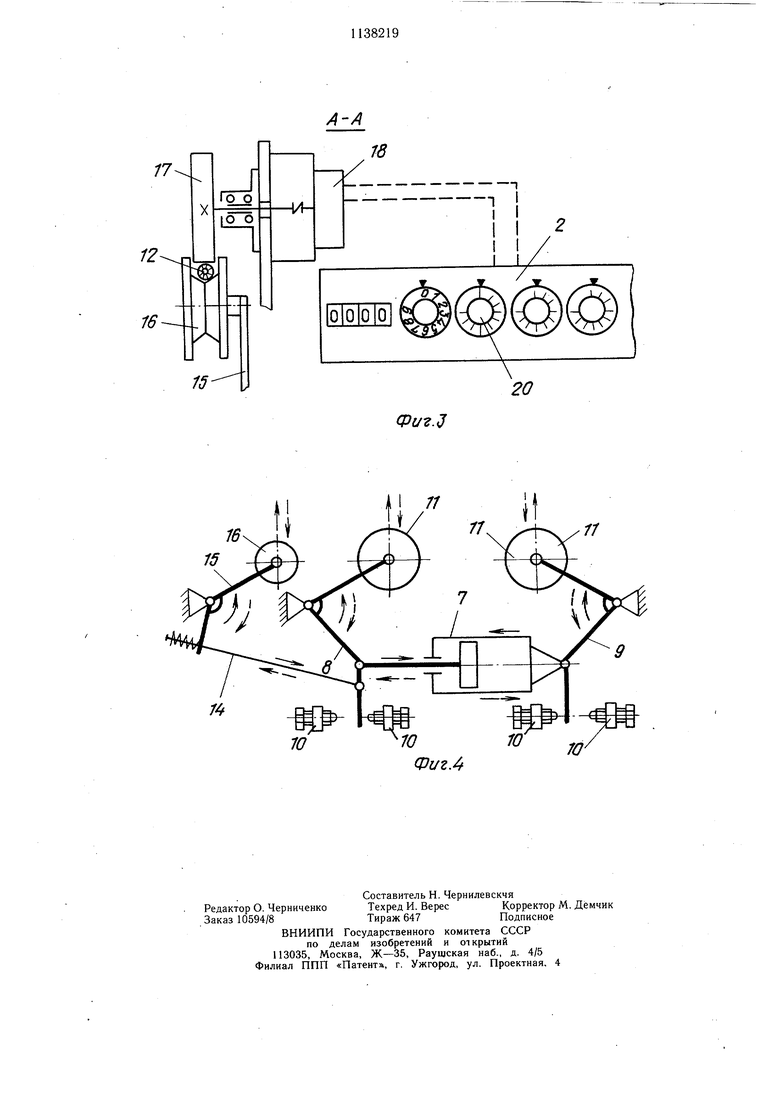

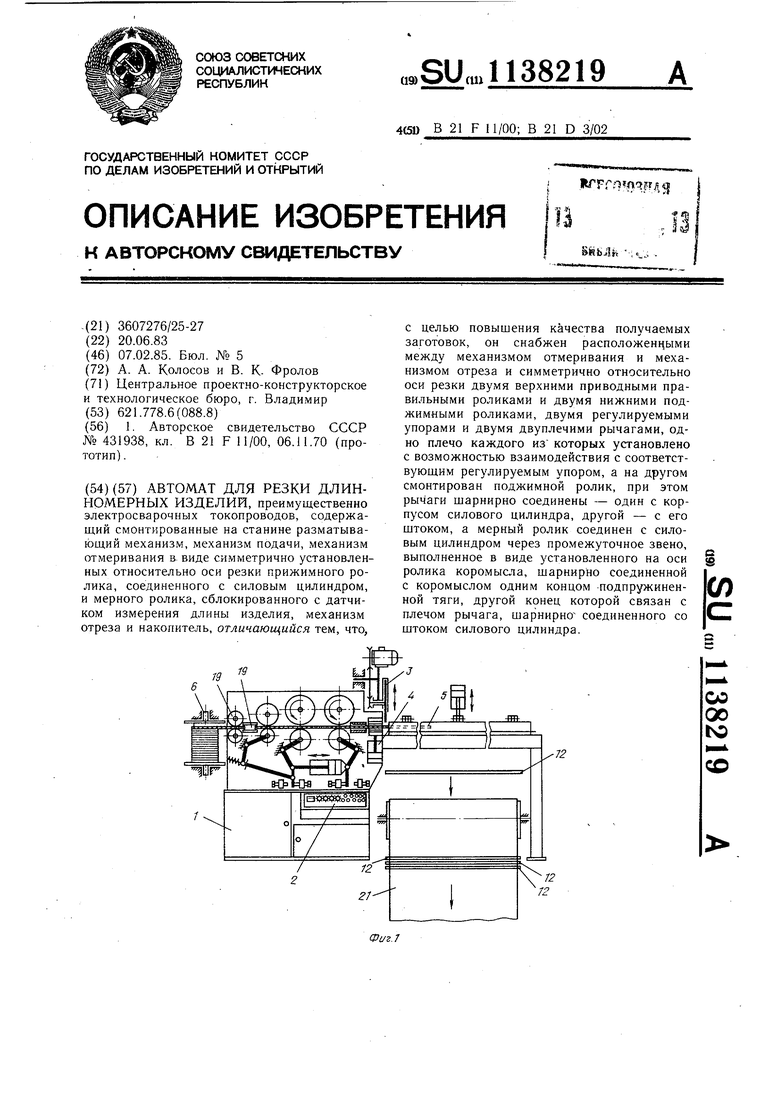

На фиг. 1 схематически изображен автомат для мерной отрезки электросварочных токопроводов, общий вид; на фиг. 2 - правильный механизм; на фиг. 3 - разрез

А-А на фиг. 2; на фиг. 4 - схема работы цилиндра.

Автомат для отрезки электросварочных токопроводов с внутренним металлическим 5 каналом и наружной металлической оплеткой содержит станину 1, на которой с.монтирован пульт 2 управления, механизм 3 отреза, с зажимным устройством 4, приемное устройство 5 и разматывающий механизм 6. На станине автомата размещен правильный механизм, включающий силовой цилиндр 7, щарниррно связанный с двуплечими рычагами 8 и 9, нижними концами взаимодействующими с регулируемыми упорами 10регулирующими величину их перемещения.

5 На противоположных концах двуплечих рычагов 8 и 9 установлены поджимные ролики 11, взаимодействующие через электросварочный токопровод 12 с правильными приводными роликами 13,

Двуплечий рычаг 8 щарнирно соединен подпружиненной тягой 14 с коромыслом 15, на котором, установлен поджимной ролик 16, взаимодействующий посредством электросварочного токопровода J2 с мерным роликом17 датчика 18 точного отмера длины

5 электросварочного токопровода 12.

Для правки и мерной отрезки электросварочный токопровод 12, намотанный на бабину, устанавливается на позицию разматывающего механизма 6. При этом ролики И и 16 и зажимное устройство 4 находятся в исходном положении для ввода и размещения электросварочного токопровода 12.

Конец электросварочного токопровода 12 вводится в блок направляющих роликов 19 и протягивается между отведенными роликами 11 и 16 и мерным роликом 17, а также правильными приводными роликами 13 для размещения в зажимное устройство 4 и удаления деформированной части электросварочного токопровода 12 с помощью механизма 3 отреза. После этого на пульте 2 управления с помощью поворота рукояток 20 устанавливается необходимая длина отмера электросварочного токопровода 12 и автомат включается в работу.

Ролики 11 и 16 посредством силового

5 цилиндра 7 поднимаются вверх и прижимают электросварочный токопровод 12 к мерному ролику 17 и к вращающимся правильным приводным роликам 13. В этот момент зажимное устройство 4 освобождает электросварочный токопровод 12, который

0 вращением роликов 13 перемещается в приемное устройство 5 и одновременно вращает мерный ролик 17 датчика 18 точного отмера длины электросварочного токопровода 12. При достижении точной заданной длины

5 отмера электросварочного токопровода 12 на позиции механизма 3 отреза и зажимного устройства 4 датчик отмера длины подает команду на зажим электросварочного токопровода 12 в зажимном устройстве 4

и одновременное опускание с помощью силового цилиндра 7 роликов 11 и 16, а также на включение в работу механизма 3 отреза.

После завершения операции отреза автоматически открывается приемное устройство 5 и мерно отрезанный на заданную длину электросварочный токопровод 12 поступает на следующей технологической операции на конвейер 21 поточной линии.

После разгрузки приемное устройство 5 закрывается, механизм 3 отреза .устанавливается в исходное положение и цикл работы автомата повторяется.

Предлагаемый автомат является основным технологическим оборудованием в поточной технологической линии для изготовления дуговых электросварочных горелок, имеющих в качестве одного из основных конструкционных элементов электросварочный токопровод с внутренним металлическим каналом и наружной металлической оплеткой

Кроме того, автомат обладает простой конструкцией, требует небольших материальных и трудовых затрат на изготовление и промышленную эксплуатацию, имеет высокую производительность, позволяет стабильно качественно производить правку и точное отмеривание заданной длины широкого диапазона типоразмеров электросварочных токопроводов по диаметру и длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мерной резки длинномерных изделий | 1989 |

|

SU1731377A1 |

| Автомат для резки длинномерных изделий | 1989 |

|

SU1655673A1 |

| Автомат для правки и резки длинномерного материала на мерные заготовки | 1973 |

|

SU476925A1 |

| Автомат для отмеривания и резки длинномерного материала | 1983 |

|

SU1154026A1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

| Автомат для мерной резки длинномерного материала | 1979 |

|

SU782922A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| Автомат для обработки электромонтажных проводов | 1990 |

|

SU1837371A1 |

| Устройство для мерной резки длинномер-НОгО МАТЕРиАлА | 1979 |

|

SU848132A1 |

| Автомат для мерной резки длинномерных изделий | 1987 |

|

SU1428516A1 |

АВТОМАТ ДЛЯ РЕЗКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, преимущественно электросварочных токопроводов, содержащий смонтированные на станине разматывающий механизм, механизм подачи, механизм отмеривания в виде си.мметрично установленных относительно оси резки прижимного ролика, соединенного с силовым цилиндром, и мерного ролика, сблокированного с датчиком измерения длины изделия, механизм отреза и накопитель, отличающийся тем, что. fff 79 с целью повышения качества получаемых заготовок, он снабжен расположенн ыми между механизмом отмеривания и механизмом отреза и си.мметрично относительно оси резки двумя верхними приводными правильными роликами и двумя нижними поджимными роликами, двумя регулируемыми упорами и двумя двуплечими рычагами, одно плечо каждого из которых установлено с возможностью взаимодействия с соответствующим регулируемым упором, а на другом смонтирован поджимной ролик, при этом рычаги щарнирно соединены - один с корпусом силового цилиндра, другой - с его щтоком, а мерный ролик соединен с силовым цилиндром через промежуточное звено, выполненное в виде установленного на оси S ролика коро.мысла, шарнирно соединенной W с коромыслом одним концом подпружиненной тяги, другой конец которой связан с плечом рычага, шарнирно соединенного со штоком силового цилиндра. GO 00 ГО ;о

ооооо оооо о

Фа г.2

Гоо

-ИX

|О о

16

15

20

Фи. 10 Фиг.4 10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 431938, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-07—Публикация

1983-06-20—Подача