1

Изобретение относится к обработке металлов давлением.

Известна пресс-форма для гидростатического прессования изделий из порошковых материалов, содержащая концентрично расположенные один в другом стакан, жестко закрепленный на вибростенде, перфорированную гильзу и эластичный чехол, имеющие скрепленные между собой фланцы, на которых закреплена крышка с отверстием для засыпки порошкового материала.

Однако производительность такой прессформы недостаточно высокая.

Предлагаемая пресс-форма позволяет производить одновременно несколько технологических операций, например виброуплотнение и вакуумное растягивание резинового чехла на величину усадки порошка при прессовании за счет того, что она снабжена жестко установленной на первой крышке дополнительной крышкой, в которой размещен соединенный с насосом вакуумный клапан, заходящий в отверстие первой крышки.

При этом торец вакуумного клапана, контактирующий с прессуемым материалом, и дно эластичного чехла снабжены осевыми выступами для получения центровочных отверстий в изделии.

Вибрационное уплотнение порошка при засыпке необходимо для уменьшения усадки

при прессовании и последующем спекании, а вакуумирование резинового чехла связано с получением по возможности достаточно точной геометрии и размеров прессованного изделия

для уменьшения последующей механической обработки, которая является чрезвычайно трудоемкой операцией у ряда порошков, таких как твердые сплавы, карбиды и т. п. Вакуумирование порошка необходимо для уменьшения

усадки и упругого последействия воздуха и газов, запираемых в порах в процессе гидростатического прессования. После сброса давления в рабочей камере контейнера гидростатической установки упругое последействие (остаточное давление воздуха в порах прессовки) может привести к растрескиванию изделия.

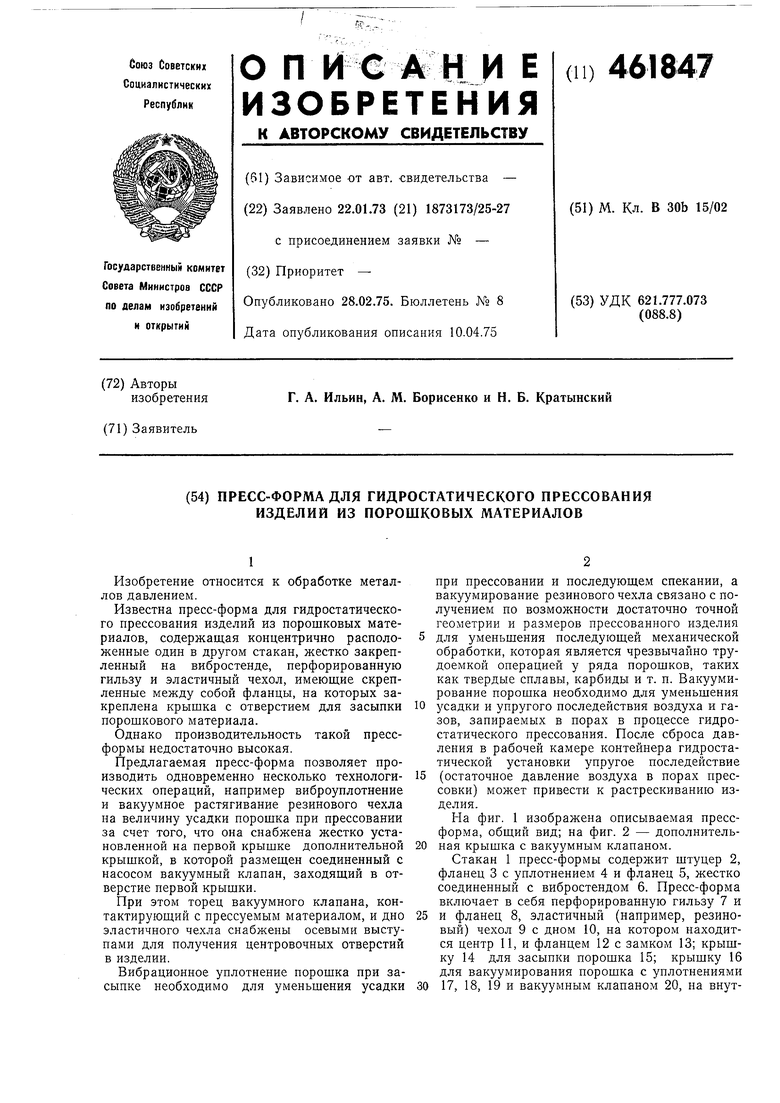

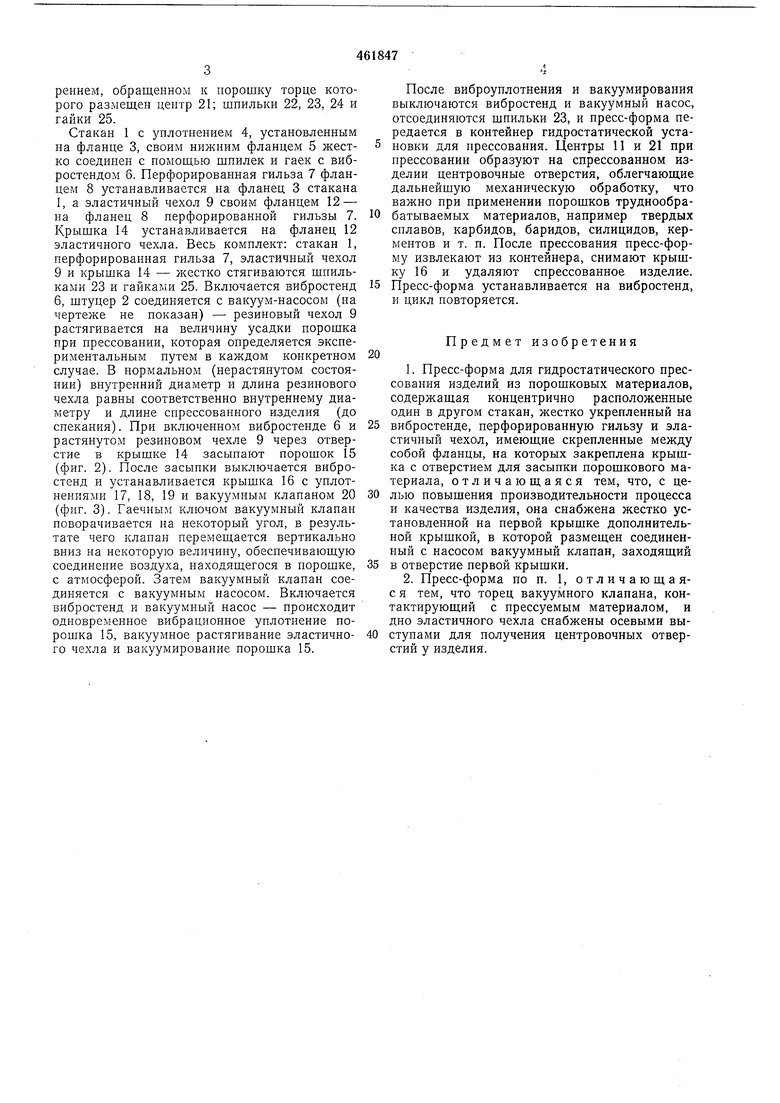

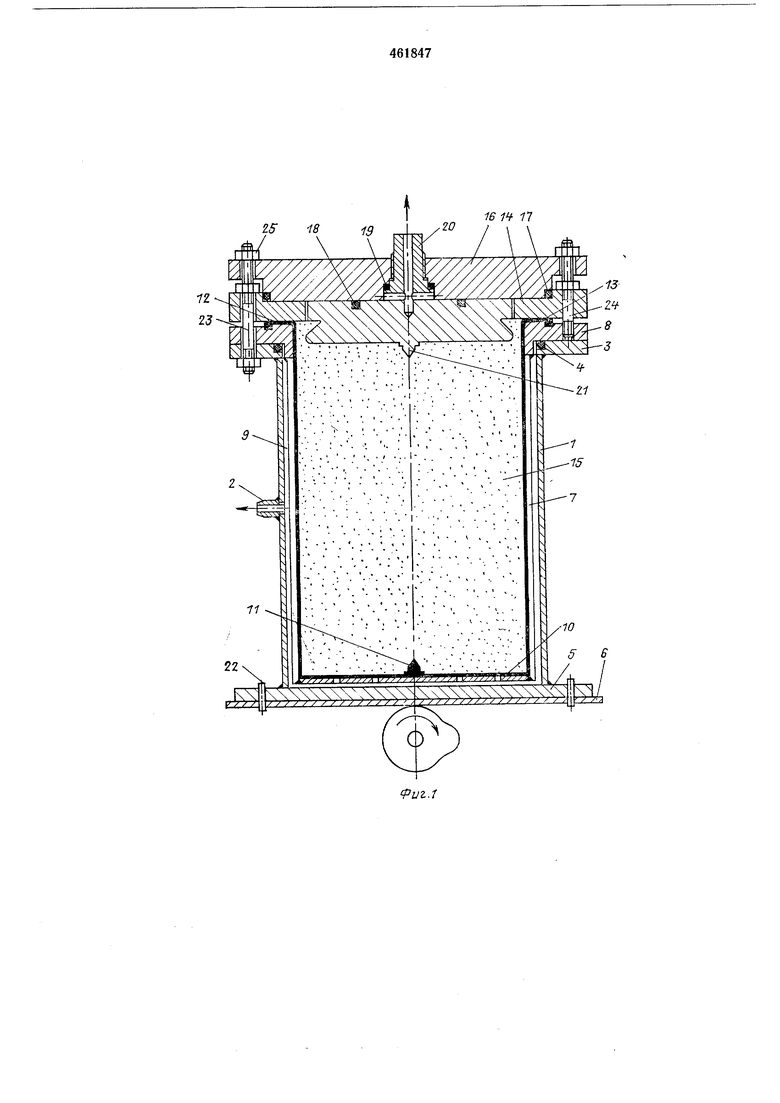

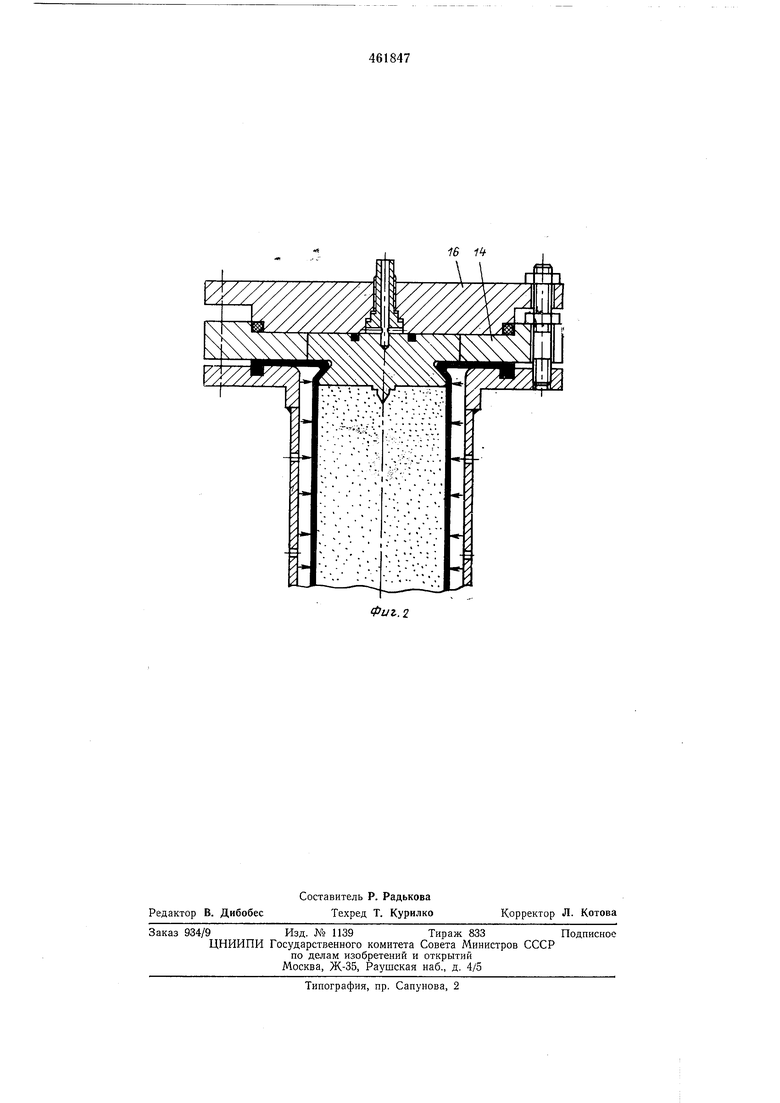

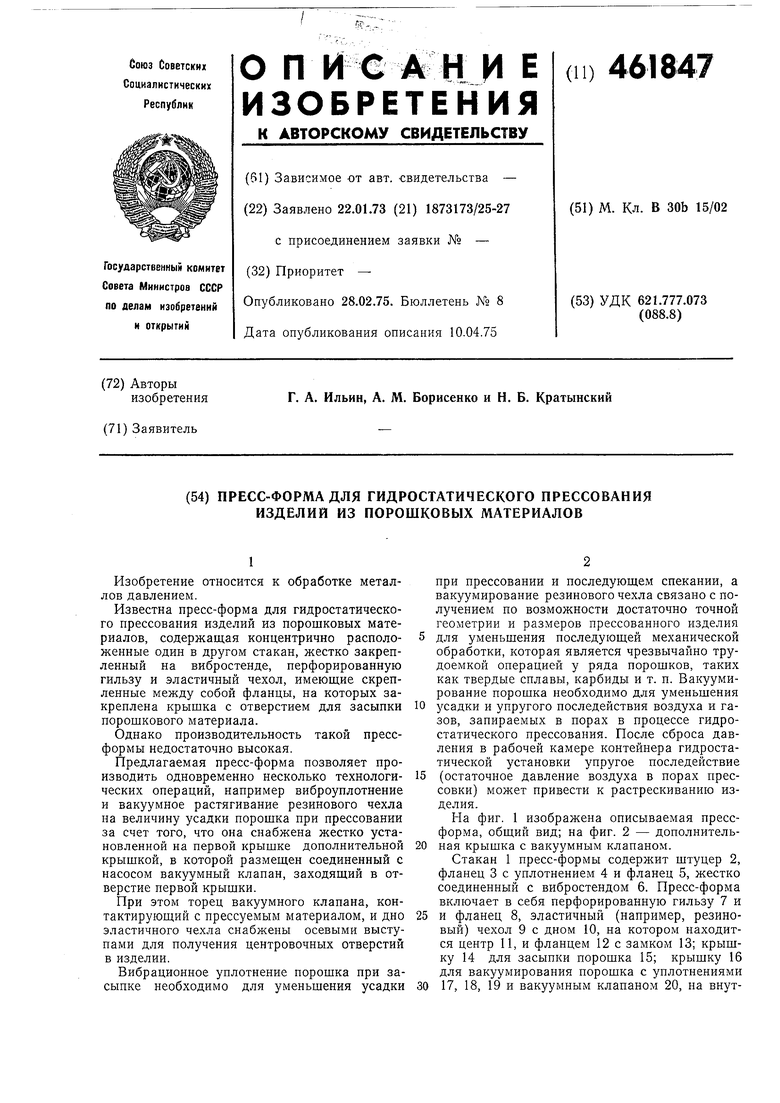

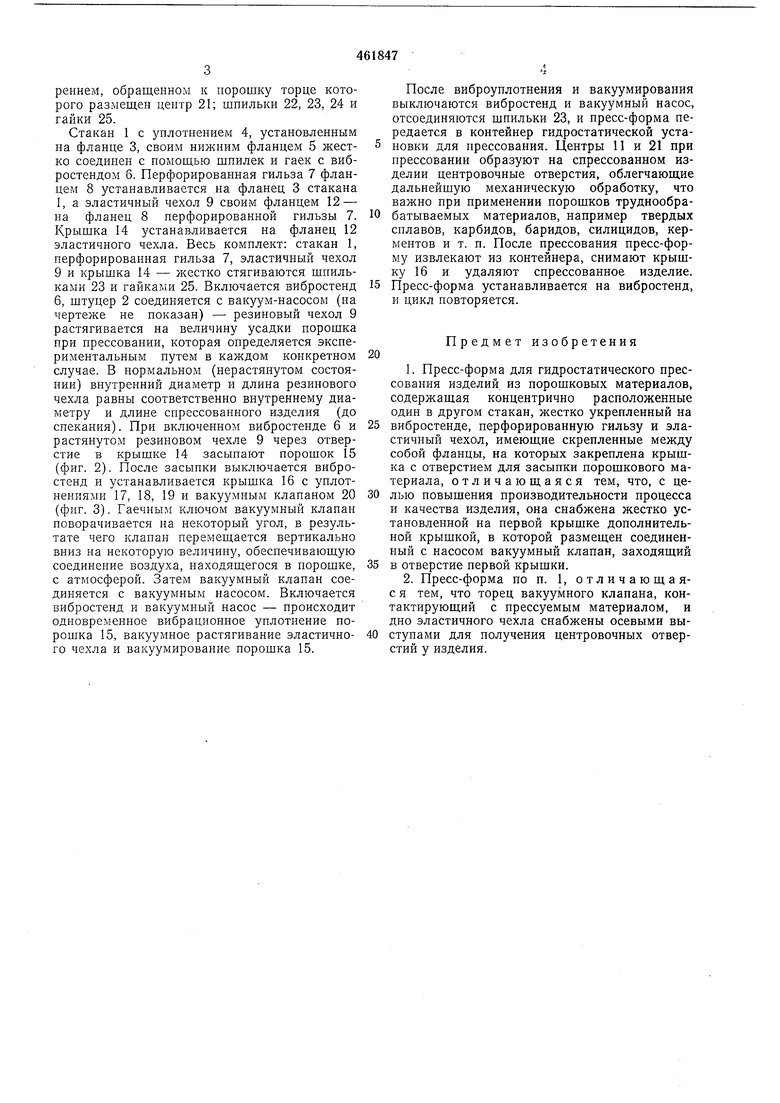

На фиг. 1 изображена описываемая прессформа, обший вид; на фиг. 2 - дополнительная крышка с вакуумным клапаном.

Стакан 1 пресс-формы содержит штуцер 2, фланец 3 с уплотнением 4 и фланец 5, жестко соединенный с вибростендом 6. Пресс-форма включает в себя перфорированную гильзу 7 и

и фланец 8, эластичный (например, резиновый) чехол 9 с дном 10, на котором находится центр 11, и фланцем 12 с замком 13; крышку 14 для засыпки порошка 15; крышку 16 для вакуумирования порошка с уплотнениями

17, 18, 19 и вакуумным клапаном 20, на внутрением, обращенном к порошку торце которого размещен центр 21; шпильки 22, 23, 24 и гайки 25. Стакан 1 с уплотпением 4, установленным па фланце 3, своим нижним фланцем 5 жестко соединен с помощью шпилек и гаек с вибростендом 6. Перфорированная гильза 7 фланцем 8 устанавливается на фланец 3 стакана 1, а эластичный чехол 9 своим фланцем 12 - на фланец 8 перфорированной гильзы 7. Крышка 14 устанавливается на фланец 12 эластичного чехла. Весь комплект: стакан 1, перфорированная гильза 7, эластичный чехол 9 и крышка 14 - жестко стягиваются шпильками 23 и гайками 25. Включается вибростенд 6, штуцер 2 соединяется с вакуум-насосом (на чертеже не показан) - резиновый чехол 9 растягивается на величину усадки порошка при прессовапии, которая определяется экспериментальным нутем в каждом конкретном случае. В нормальном (нерастянутом состоянии) внутренний диаметр и длина резинового чехла равны соответственно внутреннему диаметру и длине спрессованного изделия (до спекания). При включенном вибростенде 6 и растянутом резиновом чехле 9 через отверстие в крышке 14 засыпают порошок 15 (фиг. 2). После засыпки выключается вибростенд и устанавливается крышка 16 с уплотнениями 17, 18, 19 и вакуумным клапаном 20 (фиг. 3). Гаечным ключом вакуумный клапан поворачивается на некоторый угол, в результате чего клапан перемещается вертикально вниз на некоторую величину, обеспечивающую соединение воздуха, находящегося в порошке, с атмосферой. Затем вакуумный клапан соединяется с вакуумным насосом. Включается вибростенд и вакуумный насос - происходит одновременное вибрационное уплотнение порошка 15, вакуумное растягивание эластичного чехла и вакуумирование порошка 15. После виброуплотнения и вакуумирования выключаются вибростенд и вакуумный насос, отсоединяются шпильки 23, и пресс-форма передается в контейнер гидростатической установки для прессования. Центры 11 и 21 при прессовании образуют на спрессованном изделии центровочные отверстия, облегчающие дальнейшую механическую обработку, что важно при применении порошков труднообрабатываемых материалов, например твердых сплавов, карбидов, баридов, силицидов, кермептов и т. п. После прессования пресс-форму извлекают из контейнера, снимают крышку 16 и удаляют спрессованное изделие. Пресс-форма устанавливается на вибростенд, и цикл повторяется. Предмет изобретения 1.Пресс-форма для гидростатического прессования изделий из норошковых материалов, содержащая концентрично расположенные один в другом стакан, жестко укрепленный на вибростенде, перфорированную гильзу и эластичный чехол, имеющие скрепленные между собой фланцы, на которых закреплена крышка с отверстием для засыпки порошкового материала, отличающаяся тем, что, с целью повышения производительности процесса и качества изделия, она снабжена жестко установленной на первой крышке дополнительной крышкой, в которой размещен соединенный с насосом вакуумный клапан, заходящий в отверстие первой крышки. 2.Пресс-форма по п. 1, отличающаяс я тем, что торец вакуумного клапана, контактирующий с прессуемым материалом, и дно эластичного чехла снабжены осевыми выступами для получения центровочных отверстий у изделия.

16 14- П

16 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования изделий из порошковых материалов | 1977 |

|

SU631360A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| Прессформа для гидростатического прессования изделий из порошковых материалов | 1973 |

|

SU481461A1 |

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1983 |

|

SU1138245A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Пресс-форма для гидростатического прессования порошков | 1983 |

|

SU1199449A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

Авторы

Даты

1975-02-28—Публикация

1973-01-22—Подача