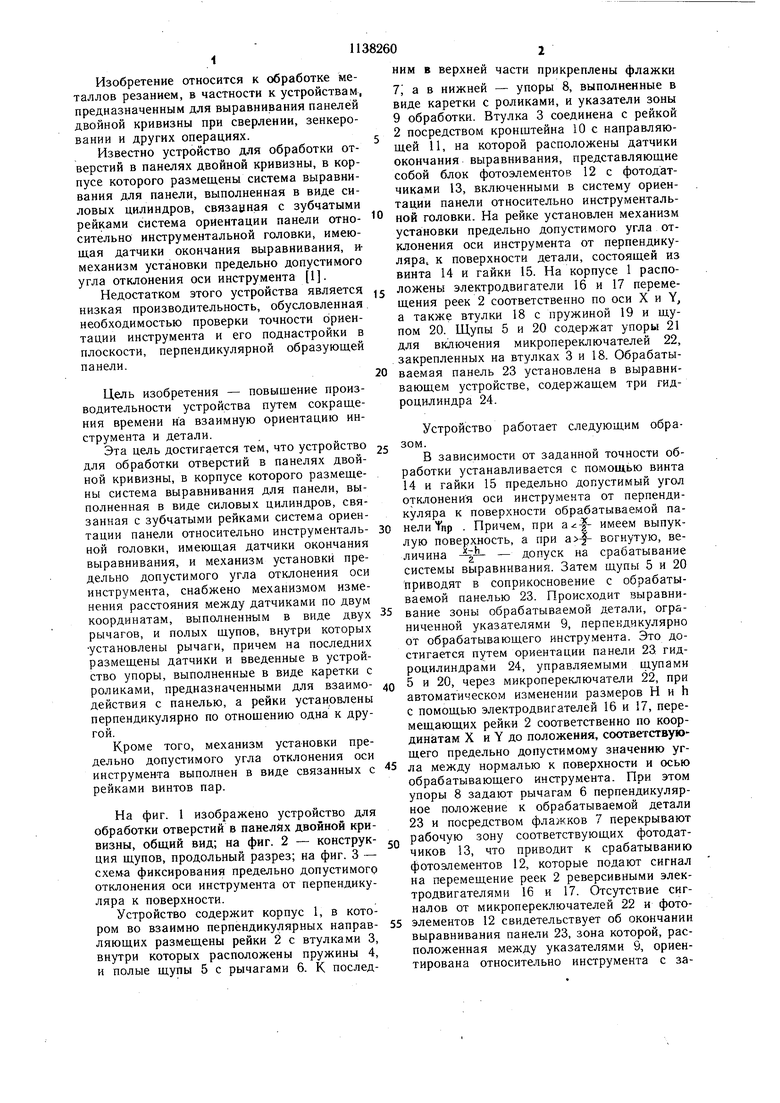

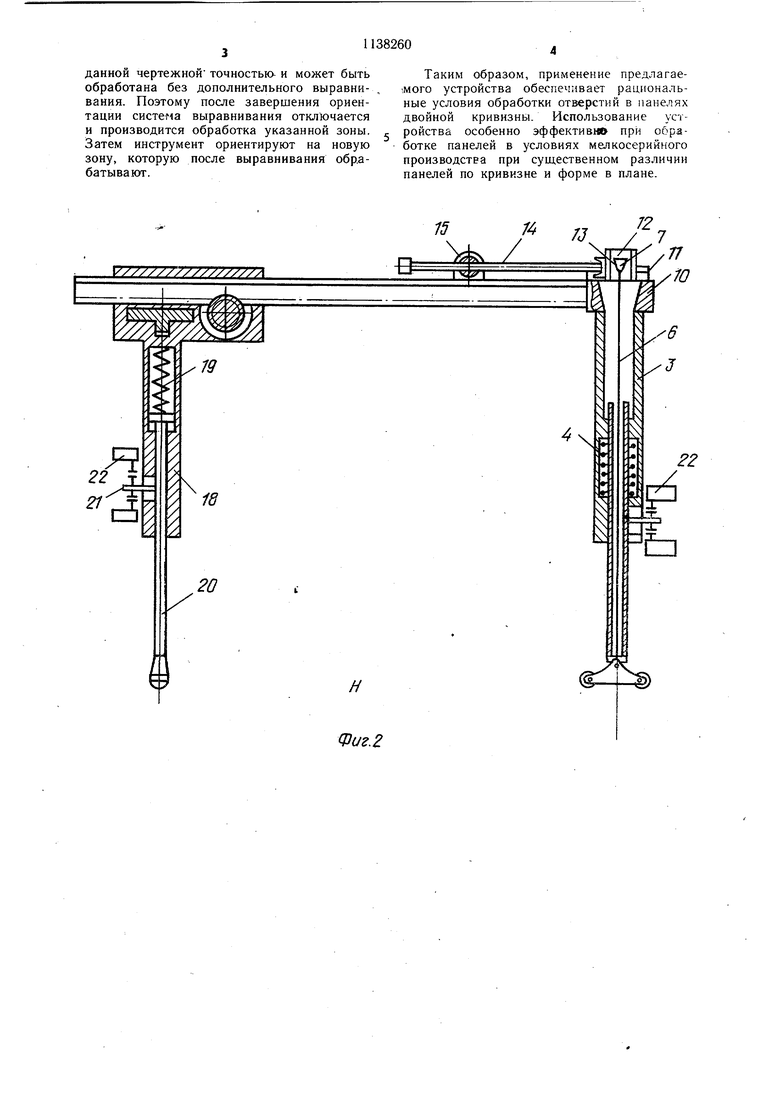

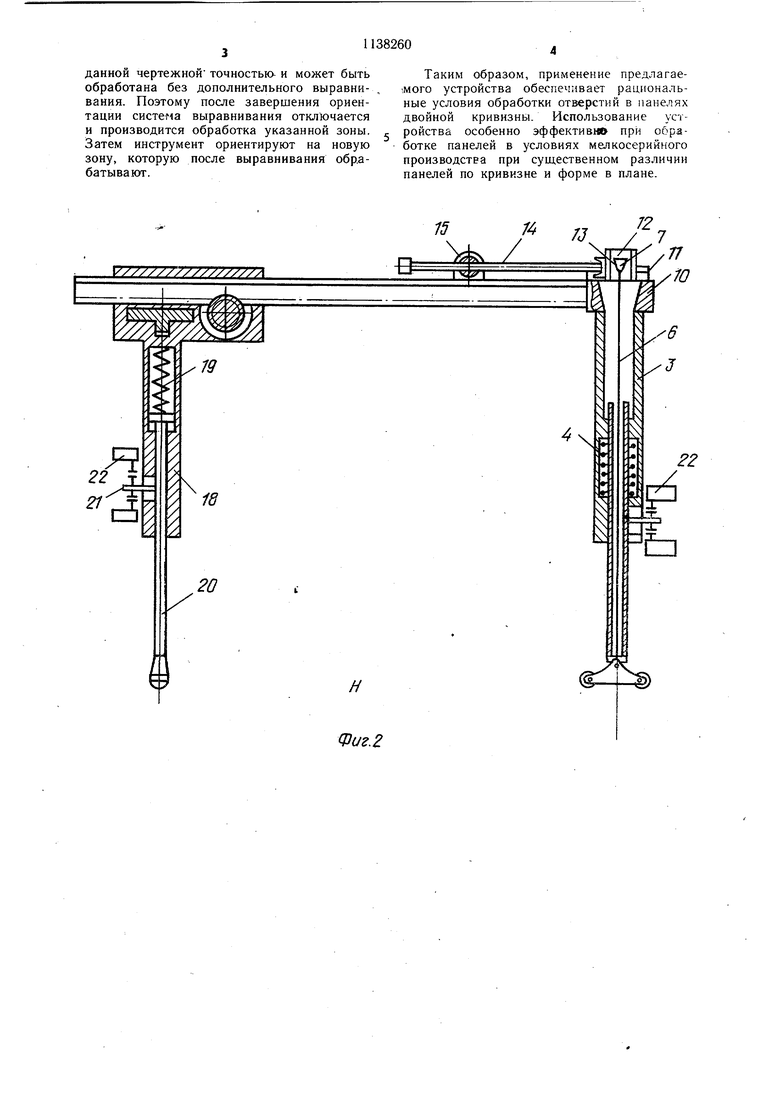

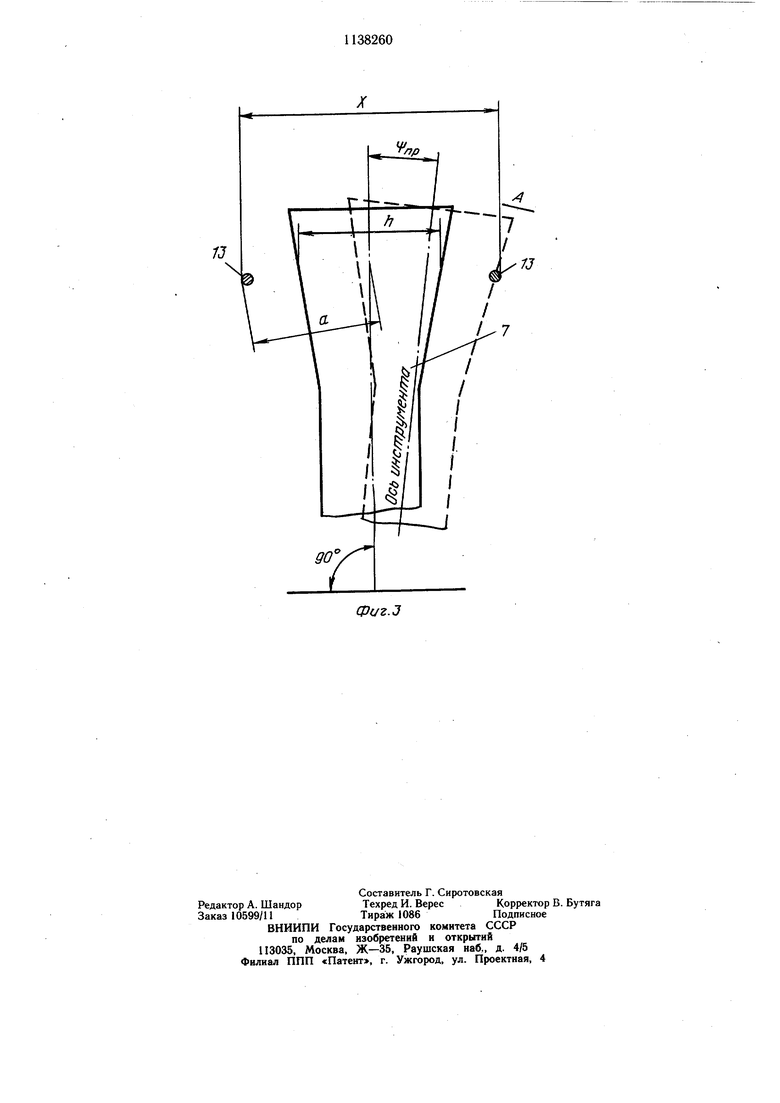

Изобретение относится к обработке металлов резанием, в частности к устройствам, предназначенным для выравнивания панелей двойной кривизны при сверлении, зенкеровании и других операциях. Известно устройство для обработки отверстий в панелях двойной кривизны, в корпусе которого размещены система выравнивания для панели, выполненная в виде силовых цилиндров, связанная с зубчатыми рейками система ориентации панели относительно инструментальной головки, имеющая датчики окончания выравнивания, имеханизм установки предельно допустимого угла отклонения оси инструмента 1. Недостатком этого устройства является низкая производительность, обусловленная необходимостью проверки точности ориентации инструмента и его поднастройки в плоскости, перпендикулярной образующей панели. Цель изобретения - повыщение производительности устройства путем сокращения времени на взаимную ориентацию инструмента и детали. Эта цель достигается тем, что устройство для обработки отверстий в панелях двойной кривизны, в корпусе которого размещены система выравнивания для панели, выполненная в виде силовых цилиндров, связанная с зубчатыми рейками система ориентации панели относительно инструментальной головки, имеющая датчики окончания выравнивания, и механизм установки предельно допустимого угла отклонения оси инструмента, снабжено механизмом изменения расстояния между датчиками по двум координатам, выполненным в виде двух рычагов, и полых щупов, внутри которых установлены рычаги, причем на последних размещены датчики и введенные в устройство упоры, выполненные в виде каретки с роликами, предназначенными для взаимодействия с панелью, а рейки установлены перпендикулярно по отнощению одна к другой. Кроме того, механизм установки предельно допустимого угла отклонения оси инструмента выполнен в виде связанных с рейками винтов пар. На фиг. 1 изображено устройство для обработки отверстий в панелйх двойной кривизны, общий вид; на фиг. 2 - конструкция щупов, продольный разрез; на фиг. 3 - схема фиксирования предельно допустимого отклонения оси инструмента от перпендикуляра к поверхности. Устройство содержит корпус 1, в котором во взаимно перпендикулярных направляющих размещены рейки 2 с втулками 3, внутри которых расположены пружины 4, и полые щупы 5 с рычагами 6. К последним в верхней части прикреплены флажки ; а в нижней - упоры 8, выполненные в виде каретки с роликами, и указатели зоны 9 обработки. Втулка 3 соединена с рейкой 2 посредством кронштейна 10 с направляющей 11, на которой расположены датчики окончания выравнивания, представляющие собой блок фотоэлементов 12 с фотодатчиками 13, включенными в систему ориентации панели относительно инструментальной головки. На рейке установлен механизм установки предельно допустимого угла отклонения оси инструмента от перпендикуляра, к поверхности детали, состоящей из винта 14 и гайки 15. На корпусе 1 расположены электродвигатели 16 и 17 перемещения реек 2 соответственно по оси X и Y, а также втулки 18 с пружиной 19 и щупом 20. Щупы 5 и 20 содержат упоры 21 для включения микропереключателей 22, закрепленных на втулках 3 и 18. Обрабатываемая панель 23 установлена в выравнивающем устройстве, содержащем три гидроцилиндра 24. Устройство работает следующим обраВ зависимости от заданной точности обработки устанавливается с помощью винта 14 и гайки 15 предельно допустимый угол отклонения оси инструмента от перпендикуляра к поверхности обрабатываемой панелиУпр . Причем, при а имеем выпуклую поверхность, а при а вогнутую, величина - допуск на срабатывание системы выравнивания. Затем щупы 5 и 20 приводят в соприкосновение с обрабатываемой панелью 23. Происходит выравнивание зоны обрабатываемой детали, ограничейной указателями 9, перпендикулярно от обрабатывающего инструмента. Это достигается путем ориентации панели 23 гидроцилиндрами 24, управляемыми щупами 0, через микропереключатели 22, при автоматическом изменении размеров Н и h с помощью электродвигателей 16 и 7, перемещающих рейки 2 соответственно по координатам X и Y до положения, соотвегствующего предельно допустимому значению угла между нормалью к поверхности и осью обрабатывающего инструмента. При этом упоры 8 задают рычагам 6 перпендикулярное положение к обрабатываемой детали 23 и посредством флажков 7 перекрывают рабочую зону соответствующих фотодатчиков 13, что приводит к срабатыванию фотоэлементов 12, которые подают сигнал на перемещение реек 2 реверсивными электродвигателями 16 и 17. Отсутствие сигналов от микропереключателей 22 и фотоэлементов 12 свидетельствует об окончании выравнивания панели 23, зона которой, расположенная между указателями 9, ориентирована относительно инструмента с заданной чертежной точностью- и может быть обработана без дополнительного выравнивания. Поэтому после завершения ориентации система выравнивания отключается и производится обработка указанной зоны. Затем инструмент ориентируют на новую зону, которую после выравнивания обрабатывают.

Таким образом, применение предлагаемого устройства обеспечивает рациональные условия обработки отверстий в панелях двойной кривизны. Использование устройства особенно эффективм при обработке панелей в условиях мелкосерийного производства при существенном различии панелей по кривизне и форме в плане.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления и зенкерования отверстий в панелях двойной кривизны | 1982 |

|

SU1018811A1 |

| Устройство для сверления | 1986 |

|

SU1364408A2 |

| Манипулятор | 1981 |

|

SU984857A1 |

| Устройство для сверления | 1980 |

|

SU979029A1 |

| Устройство для сверления | 1977 |

|

SU637204A1 |

| Манипулятор | 1985 |

|

SU1255423A1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2243864C2 |

| Способ управления процессом совмещенной обработки резанием и ППД | 1986 |

|

SU1321563A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ ДЛЯ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ | 2015 |

|

RU2626520C2 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИИ В ПАНЕЛЯХ ДВОЙНОЙ КРИВИЗНЫ, в корпусе которого размещены система выравнивания для панели, выполненная в виде силовых цилиндров, связанная с зубчатыми рейками система ориентации панели относительно инструментальной головки, имеющая датчики окончания выравнивания, и механизм установки Фиг.ГJ77777 предельного допустимого угла отклонения оси инструмента, отличающееся тем, что, с целью повыщения производительности путем сокращения времени на взаимную ориентацию инструмента и детали, устройство снабжено механизмом изменения расстояния между датчиками по двум координатам, выполненным в виде двух рычагов, и полых щупов, внутри которых установлены рычаги, причем на последних размещены датчики и введенные в устройство упоры, выполненные в виде каретки с роликами, предназначенными для взаимодействия с панелью, а рейки установлены перпендикулярно по отнощению одна к другой. 2. Устройство по п. 1, отличающееся тем, что механизм установки предельно допустимого угла отклонения оси инструмента выполнен в виде связанных с рейками винтовых пар.

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сверления и зенкерования отверстий в панелях двойной кривизны | 1982 |

|

SU1018811A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-07—Публикация

1983-10-04—Подача