(54) УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления | 1986 |

|

SU1364408A2 |

| Сверлильно-зенковальная установка для обработки панелей двойной кривизны | 1981 |

|

SU1038100A1 |

| Установка для сверления отверстий в криволинейных поверхностях | 1986 |

|

SU1342620A1 |

| Устройство для сверления | 1977 |

|

SU637204A1 |

| Установка для сверления отверстий в криволинейных поверхностях | 1981 |

|

SU952465A1 |

| Сверлильный станок | 1977 |

|

SU715235A1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Агрегат для обработки деревянныхдЕТАлЕй ОпОР лиНий элЕКТРОпЕРЕдАч | 1979 |

|

SU812575A1 |

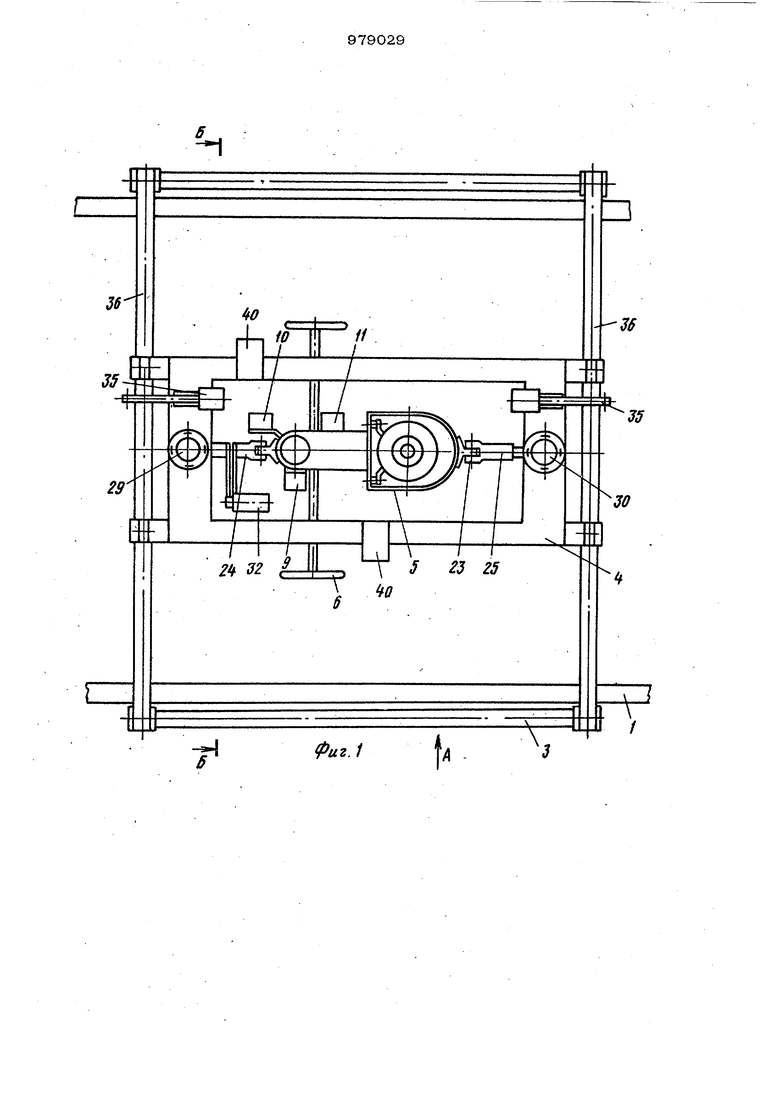

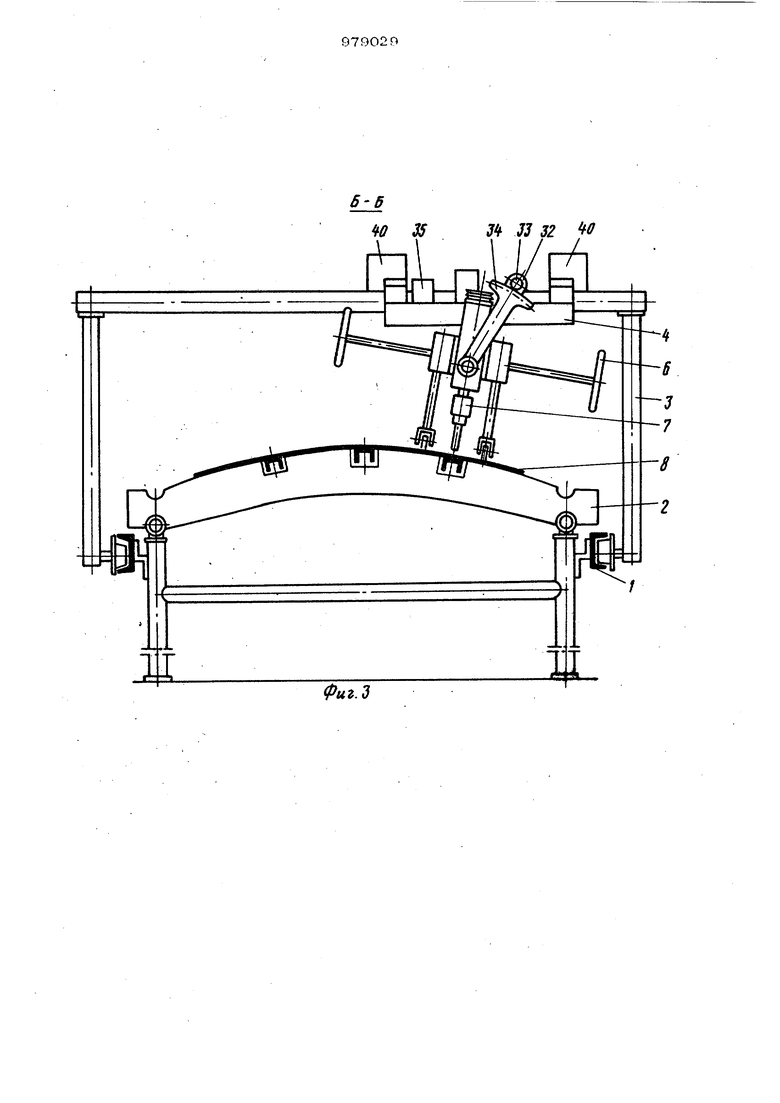

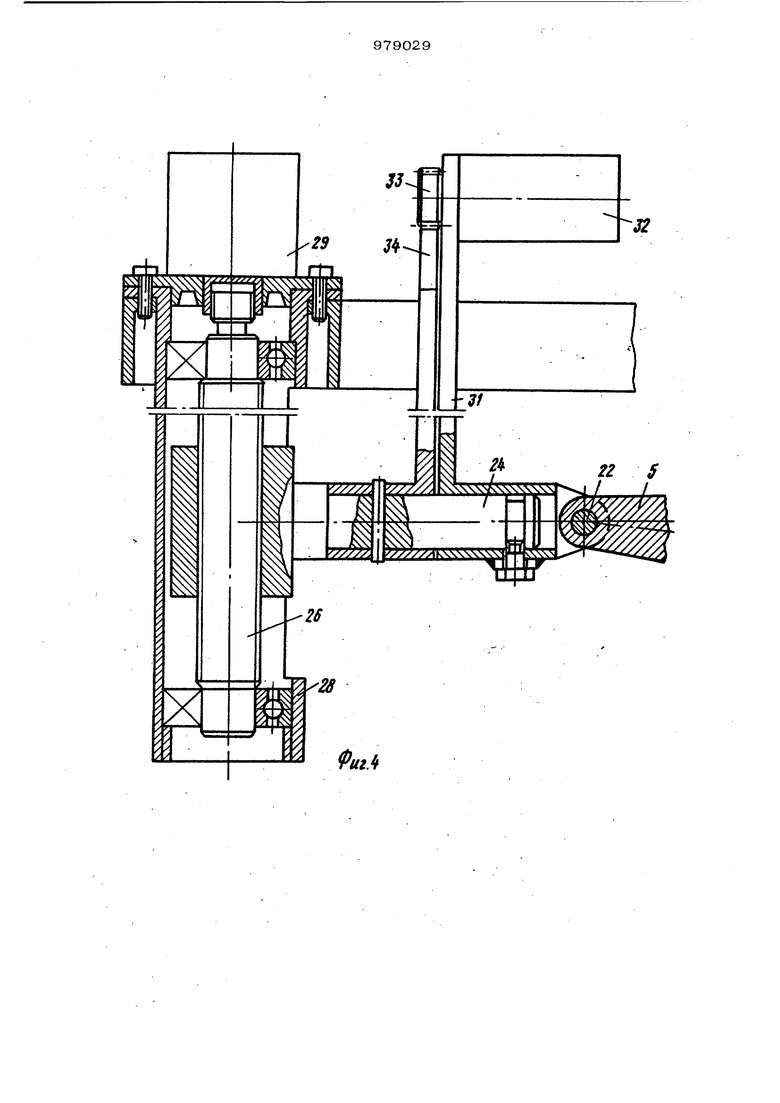

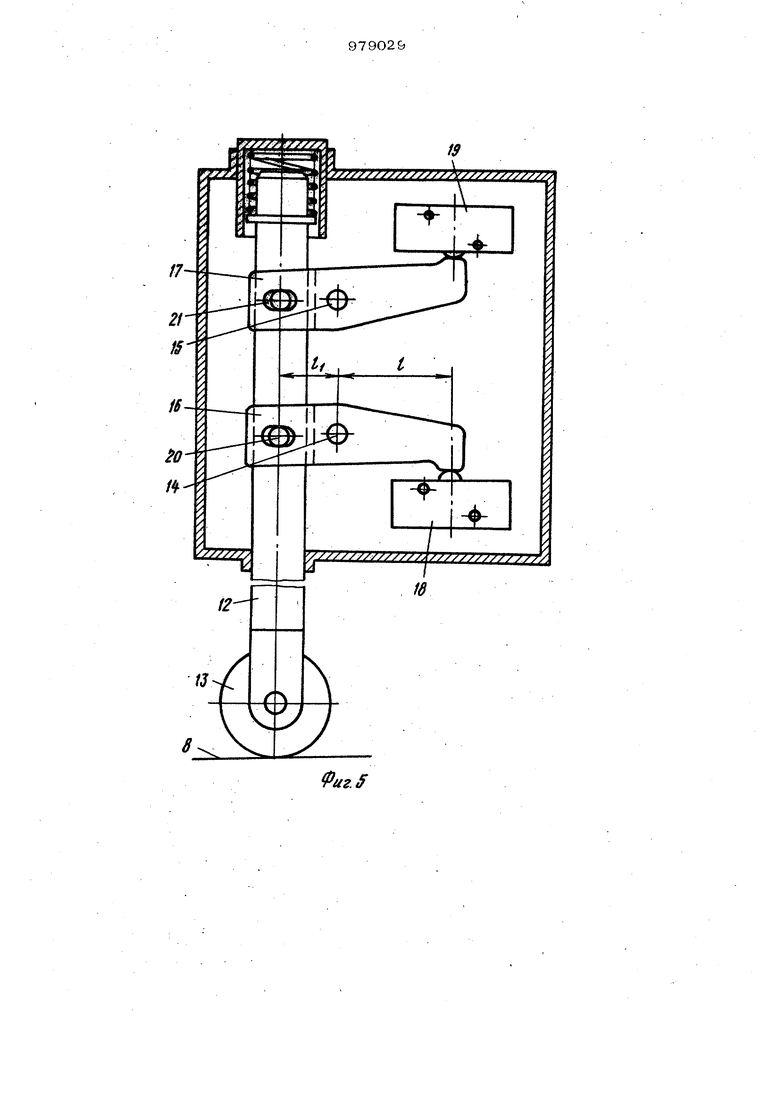

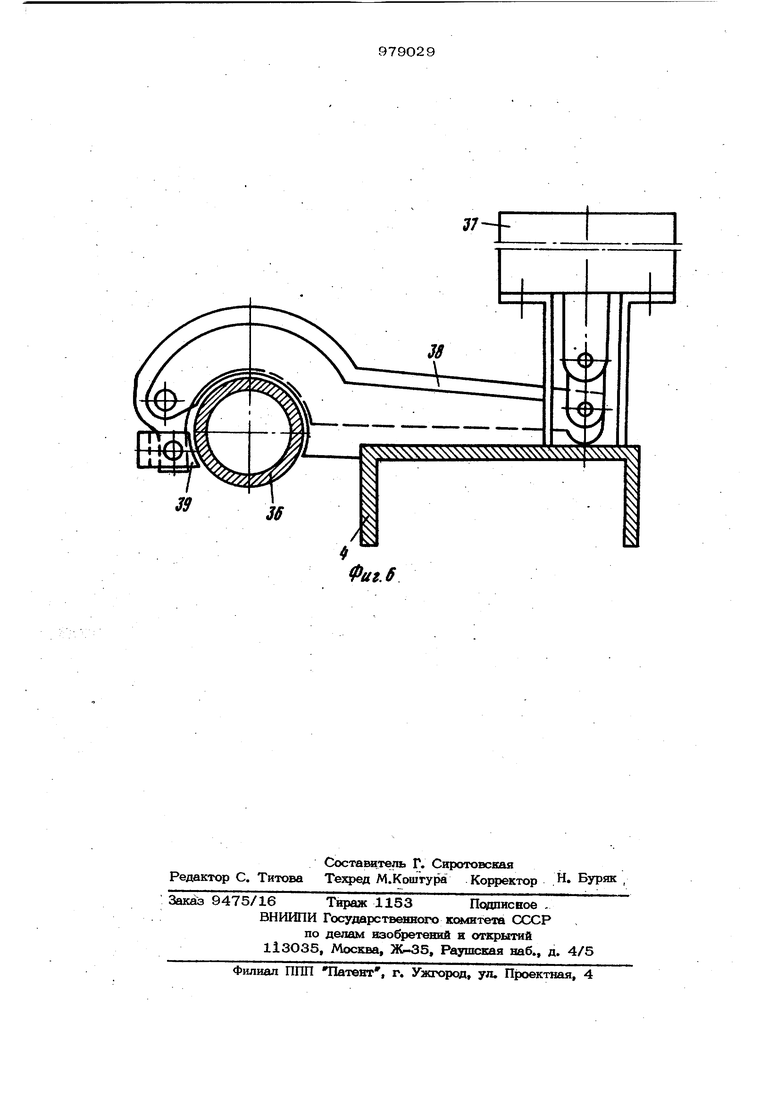

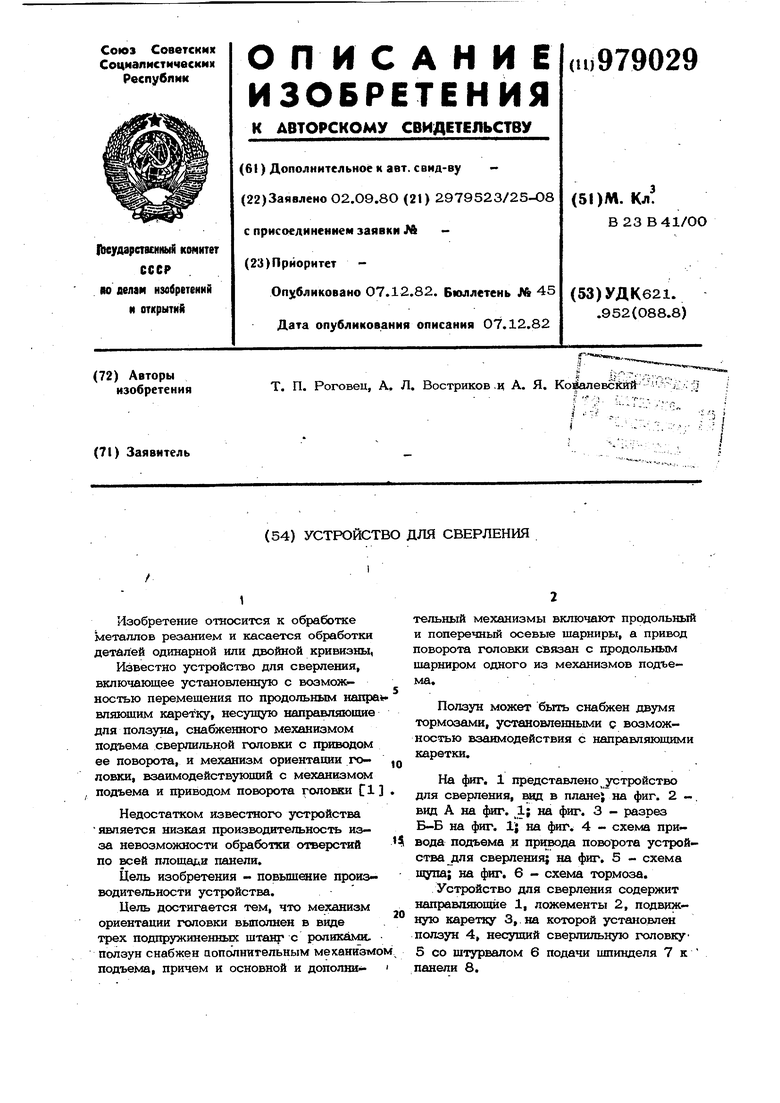

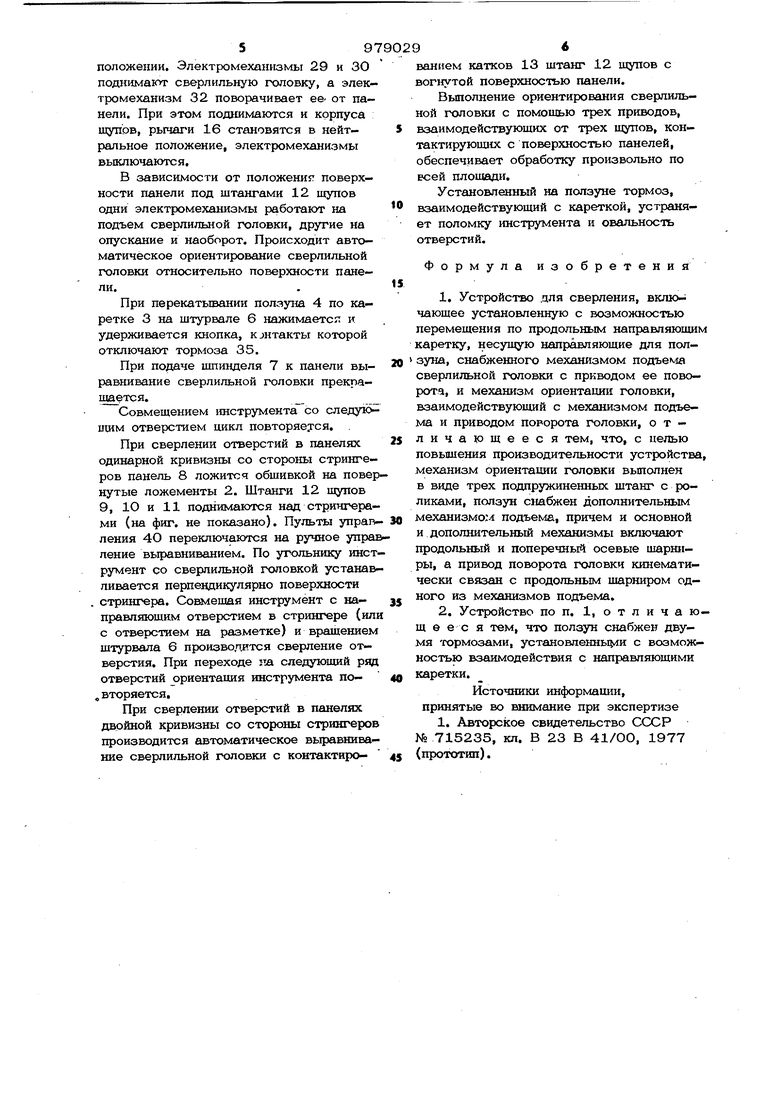

Изобретение относится к обработке металлов резанием и касается обработки деталей одинарной или двойной кривизны, Известно устройство для сверления, включающее установленную с возможностью перемещения по продольным напра влякмцим каретку, несущую направляюише для ползуна, снабженного механизмом подъема сверлильной головки с приводом ее поворота, и механизм ориентации головки, взаимодействующий с механизмом подъема и приводом поворота ГОЛОЕКИ Cl Недостатком известного устройства является низкая производительность изза невозможности обработки отверстий по всей площадлИ панели. Цель изобретения - повышение производительности устройства. Цель достигается тем, что механизм ориентации головки выполнен в виде трех подпружиненных штанг с роликами, ползун снабжен аополнительным механизм подъема, причем и основной и дополни тельный механизмы включают продольный и поперечный осевые шарниры, а привод поворота головки связан с продольным шарниром одного из механизмов подъема. Ползун может быть снабжен двумя тормозами, установленными с возможностью взаимодействия с направляющими каретки. На фиг. 1 представлено устройство для сверления, над в плане} на фиг. 2 -. ввд А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1J на фиг 4 - схема привода подъема и привода поворота устройства для сверления; на фиг. 5 - схема щупа; на фиг. 6 - схема тормоза. Устройство для сверления содержит направляющие 1, ложементы 2, подвижную каретку 3, на которой установлен ползун 4, несущий сверлильную головку 5 со штурвалом 6 подачи шпинделя 7 к панели 8. На сверлильной головке 5 у шпшаделя 7 закреплены щупы 9, 10 и 11. Каждый щуп имеет подпружиненную штангу 12, которая катком 13 контактирует с поверхностью панели 8. На корпусе щупа на осях 14 и 15 установлены рычаги 16 и 17. Рьиаги одним плечом взаимодействуют с кнопками микровыключателей 18 и 19, а другим - с пальцами 20 и 21, закрепленш.1ми на штанга 12. Для сра-батывания микровыключателя требует, ся перемещение, штанги 12. Это перемещение составляет зону нечувствительности щупа. Для ее уменьшения принято плечо С рычагов 16 и 17 большим плеча Сверлильная головка 5 посредством поперечных осевых шарниров 22 и 23, продольных осевых шарниров 24 и 25, винтовых пар 26 и 27, винты которых установлены вертикально на подшипниках в корпусе 28, закрепленных на ползуне 4 и вращающихся от электромеканиамов 29 и ЗО вращательного движения, установлена на ползуне 4. Оси продольных шарниров 24 к 25 закреплены на гайках винтовых пар 26 и 27. На оси шарнира 25 втулка может как поворачиваться, так и перемещаться вдоль него. На оси шарнира 24 втулка только поворачи-вается. На втулке продольного осевого шарни ра 24 на кронштейне 31 закреплен элек тромеханизм вращательного движения 32 контактирующий шестерней 33 с зубьями сектора 34 зубчатого колеса, закреп ленного на оси продольного шарнира 24. Злектромеханизм 32 отнесен от шарнира 24 с помошью кронштейна для уменьшения погрешности при ориентировании от люфта в зубчатом зацеплении шестерни 33 с сектором 34. Щуп 9 задает направление вращения электромеханизму 32, щуп 10 - направление вращения электромеханизму 29, щуп 11 - направление вращения электромеханизму ЗО. На ползуне 4 установлено два тормоза 35, взаимодействующих с направляющей 36 каретки 3. Тормоз имеет электромагнит 37, рьгааг 38 и пятку 39. На ползуне 4 установлено два дубли:рующих друг друга пульта управления 4О сверлильной головкой с одной и с другой стороны устройства. Пульты шлеют два режима управления приводами ориентации сверлипьной головки: ручное управление и автоматическое от щупов 9,1О и 11. пиндель 7 вращается от электром-отора 1 с помощью клиноременной передаи 42. Устройство работает следующим обраом. Панель 8 ложится стрингерами на ожементы 2. Пульт управления 40 перелючается на ручное управление. Включаются электромеханизмы 29 и 30 на одъем, которые, врашая винты 26 и 27, перемещают гайки с осями продольных осевых шарниров 24 и 25 вверх. Последние через поперечные осевые шарниры 22 и 23 поднимают свердилькую головку 5 выще панели 8. Прикладывая усилие к штурвалу 6, каретку 3 накаткой устанавливают над панелью. Пульты управления 4О переключаются на автоматическую ориентацию сверлильной головки. Подпружинные штанги 12 щупов 9, 10 и 11 воздействуют рычагами 17 на кнопки микровыключателя 19 и удерживают их контакты в замкнутом положении. При этом электромеханизмы 29 и 30 приводов подъема вращают винтовые пары 26 и 27, которые через продольные осевые шарниры 24 и 25 и поперечные 22 и 23 опускают сверлильную головку 5, а электромеханизм 32 привода поворота, обкатьтаясь шестерней 33 по сектору 34, проворачивает сверлильную головку на продольных осевых шарнирах 24 и 25 до упора штанг 12 катками 13 в панель 8. При остановленных штангах 12 корпуса щупов 9, 10 и 11 продолжают перемешаться вниз, воздействуют осями 14 и 15 на рьиаги 16 и 17 и ставят рычаги в положение, при котором микровыключатели 19 выключились, а 18 еще не включились. Электромеханизмы 29, ЗО, 32 останавливаются, воздействуя на штурвал 6, перекатывают кар,етку 3 по направляющим 1 вдоль панели 8, а ползун 4 со сверлильной головкой - поперек панели по ,тележке, и совмещают инструмент с направляющим отверстием в панели. При этом, если поверхность панели опускается под катками 13 штанг 12 при перекатывании каретки или ползуна, то электромеханизмы 29, ЗО и 32 работают на . опускание сверлильной головки. Если поверхность панели поднимается, то она перелещает штанги 12 вверх по отношению к корпусам .щупов, рычаги 16 поворачиваются вокруг оси 14, воздействуют на кнопки микровыключателей 18 и удерживают их контакты в замкнутом положении. Электромеханизмы 29 и 30 поднимают сверлильную головку, а электромеханизм 32 поворачивает ее- от панели. При этом поднимаются и корпуса щупов, рычаги 16 становятся в нейтральное положение, электромеханизмы выключаются. В зависимости от положение поверхности панели под штангами 12 щупов одни электромеханнзмы работают на подъем сверлильной головки, другие на опускание и наоборот. Происходит автоматическое ориентирование сверлильной головки относительно поверхности панели. При перекатывании ползуна 4 по каретке 3 на штурвале 6 нажимаетсп и удерживается кнопка, контакты которой отключают тормоза 35. При подаче шпинделя 7 к панели выравнивание сверлильной головки прекращается. Совмещением инструмента со следуюлшм отверстием цикл повторяемся, . При сверлении отверстий в панелях одинарной кривизны со стороны стрингеров панель 8 ложится обшивкой на повер нутые ложементы 2. Штанги 12 щупов 9, 10 и 11 поднимаются над стрингерами (на фиг. не показано). Пульты управ ления 4О переключаются на ручное упра ление выравниванием. По угольнику инст румент со сверлильной головкой устанав ливается перпендикулярно поверхности . стрингера. Совмещая инструмент с направляющим отверстием в стрингере (ил с отверстием на разметке) и вращением штурвала 6 производится сверление отверстия. При переходе ita следующий рад отверстий ориентация инструмента по- ,вторяется. При сверлении отверстий в панелях двойной кривизны со стороны стрингеров производится автоматическое выравнивание сверлильной головки с контактированием катков 13 штанг 12 шупов с вогнутой поверхностью панели. Выполнение ориентирования сверлильной головки с помощью трех приводов, взаимодействующих от трех щупов, контактирующих с поверхностью панелей, обеспечивает обработку произвольно по всей площади. Установленный на ползуне тормоз, взаимодействующий с кареткой, устраняет поломку инструмента и овальность отверстий. Формула изобретения 1.Устройство для сверления, вклю-; чающее установленную с возможностью перемещения по продольным направляющим каретку, несушую направляющие для ползуна, снабженного механизмом подъема сверлильной головки с приводом ее поворота, и механизм ориентации головки, взаимодействующий с механизмом подъема и приводом поворота головки, отличающееся тем, что, с целью повышения производительности устройства, механизм ориентации головки выполнен в виде трех подпружиненных штанг с роликами, ползун снабжен дополнительным механизмом подъема, причем и основной и дополнительный механизмы включают продольный и поперечньй осевые шарниры, а привод поворота головки кинематически связан с продольным шарниром одного из механизмов подъема. 2.Устройство по п. 1, о т л и ч а ю- ш е ее я тем, что ползун снабжен двумя тормозами, установленными с возмои&ностью взаимодействия с направляющими каретки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 715235, кл. В 23 В 41/00, 1977 (прототип).

Фиг.I/

Т

iHMitaHHi Фиг.

ВидА Z Фиг.д Л JJ Jf tO

,. / f JV jiMVy.

«n

/7

Фиг.

Фиг.6

Авторы

Даты

1982-12-07—Публикация

1980-09-02—Подача