Изобретение относится к металлургии, в частности к разработке составов литейных чугунов для производства стеклоформ, подвергающихся термомеханическим воздействиям стекломассы.

Цель изобретения - уменьшение отбела и повышение рарномерности распределения структуры по сечению отливки.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

В качестве примесей чугун содержит серу 0,03-0,15 мас.% и фосфор 0,03-0,15 мае..

Углерод в пределах 3,0-3,3 мас.$ обеспечивает хорошие литейные свойства чугуна и высокий уровень теплопроводности в процессе эксплуатации пресс-форм. Нижний предел углерода 3,0 мае. обуславливается необходимостью исключения структурно-свободных карбидов в сплаве и газоусадочных дефектов в теле отливки. Увеличение содержания углерода выше 3,3 мас.% приводит к увеличению размеров и количества графита в структуре чугуна, что оказывает отрицательное влияние на механические свойства и износостойкость чугуна. Концентрация кремния в пределах 1,8ел

оа со

Сл

2,2 мас.% обеспечивает требуемый уровень литейно-технологических и механических свойств чугуна в отливках, Содержание марганца в чугуне (0,8- 1,2 масД) выбрано с учетом обеспечения получения перлита в металлической основе и требуемого уровня механических свойств и износостойкости.

Для обеспечения требуемого уровня механических свойств и повышения литейно-технологических свойств в предлагаемом чугуне по сравнению с известным изменено содержание легиру- ющих элементов: хрома, ванадия, меди, титана.

Содержание хрома и никеля выбрано с учетом условий, при которых карбидообразующее влияние хрома ,ней- трализуется графитизирующим влиянием никеля, т.е. их соотношение составляет более 1. Введение меди в пределах 0,-0,8 мас.% способствует перлити- зации металлической основы чугуна в литом состоянии и препятствует разложению перлита при повышенных температурах.

Содержание ванадия и титана выбрано из условий максимального упрочне- ния металлической основы чугуна (нижний предел). Увеличение их концентрации выше выбранных пределов резко повышает склонность чугуна к отбелу.

Ввод в чугун комплекса модифици- рующих элементов: бария, алюминия, кальция или РЗМ в указанных пределах способствует повышению графитизирую- щей способности сплава. При этом полностью устраняется образование междендритного графита в зоне контакта расплава с холодильником. Увеличение концентрации алюминия выше 0,1 мас.% приводит к снижению жидко- текучести чугуна, к увеличению склон- ности образования газовых раковин в чугуне. Введение в чугун кальция или РЗМ выше 0,08 мас.% приводит к увеличению склонности чугуна к метастабиль ной кристаллизации.

Пример. Для изучения свойств чугуна по изобретению выплавляли три сплава, содержащих ингредиенты на нижнем, среднем и верхнем уровнях. Содержание железа при этом составляло дополнительно до 100% в каждом сплаве. Для сравнительных испытаний использовали известный чугун со средним содержанием легирующих элементов.

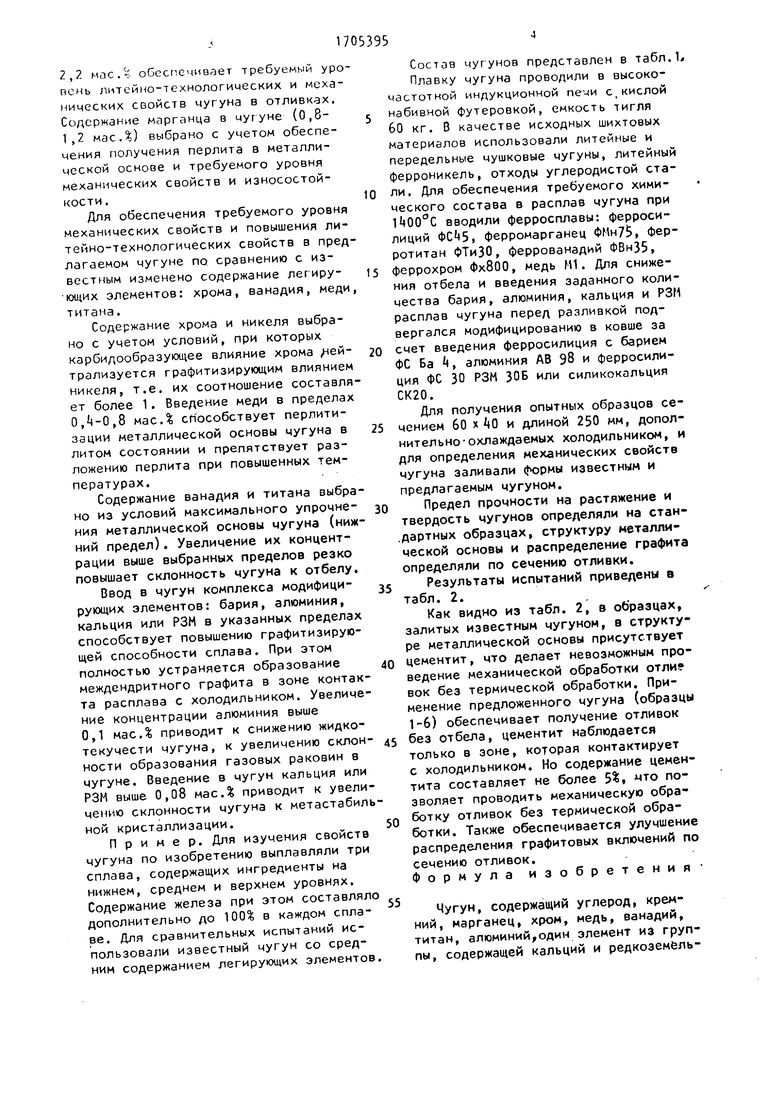

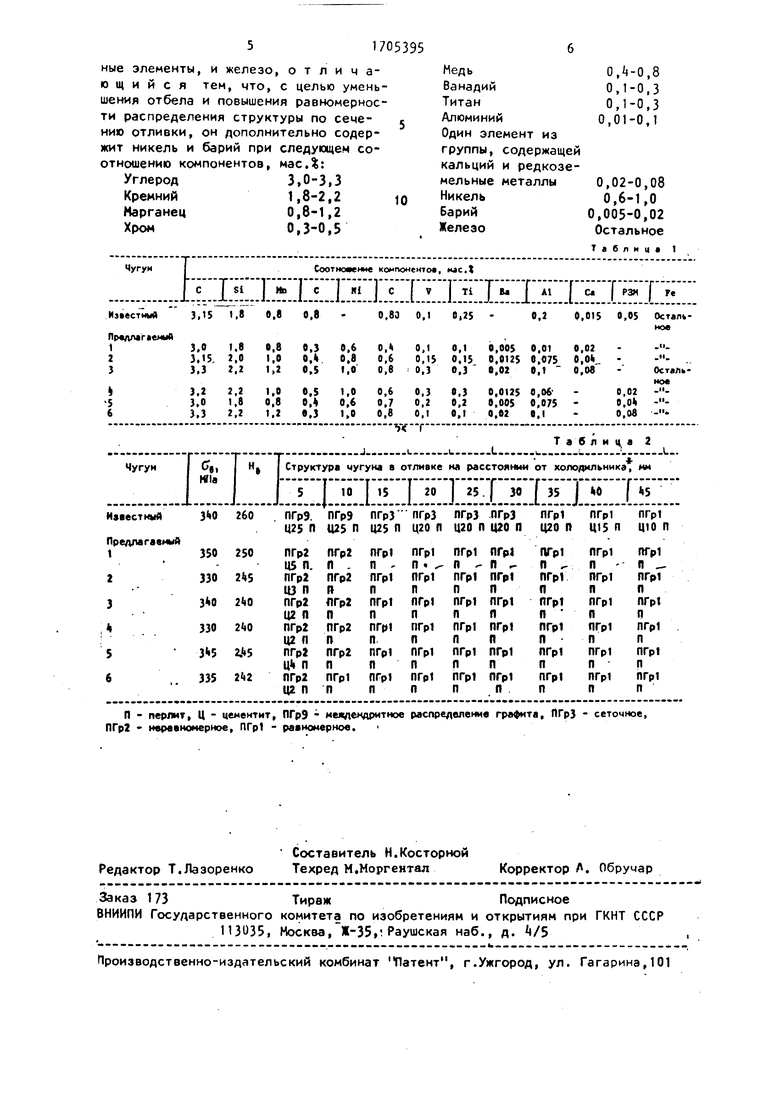

Состав чугунов представлен в табл.

Плавку чугуна проводили в высокочастотной индукционной печи с,кислой набивной футеровкой, емкость тигля 60 кг. В качестве исходных шихтовых материалов использовали литейные и передельные чушковые чугуны, литейный ферроникель, отходы углеродистой стали. Для обеспечения требуемого химического состава в расплав чугуна при С вводили ферросплавы: ферросилиций , ферромарганец ФМн75, фер- ротитан ФТиЗО, феррованадий ФВн35, феррохром ФхбОО, медь М1. Для снижения отбела и введения заданного количества бария, алюминия, кальция и РЗМ расплав чугуна перед разливкой подвергался модифицированию в ковше за счет введения ферросилиция с барием ФС Ба 1, алюминия АВ 98 и ферросилиция ФС 30 РЗМ ЗОБ или силикокальция СК20.

Для получения опытных образцов сечением 60 х 0 и длиной 250 мм, дополнительно-охлаждаемых холодильником, и для определения механических свойств чугуна заливали Формы известным и предлагаемым чугуном.

Предел прочности на растяжение и твердость чугунов определяли на стан- .дартных образцах, структуру металлической основы и распределение графита определяли по сечению отливки.

Результаты испытаний приведены в табл. 2.

Как видно из табл. 2, в образцах, залитых известным чугуном, в структуре металлической основы присутствует цементит, что делает невозможным проведение механической обработки отли вок без термической обработки. Применение предложенного чугуна (образцы 1-6) обеспечивает получение отливок без отбела, цементит наблюдается только в зоне, которая контактирует с холодильником. Но содержание цементита составляет не более 5$, что позволяет проводить механическую обработку отливок без термической обработки. Также обеспечивается улучшение распределения графитовых включений по сечению отливок. Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, медь, ванадий, титан, алюминий,один элемент из группы, содержащей кальций и редкоземель

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун | 1987 |

|

SU1475964A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

Изобретение относится к металлургии, в частности к разработке составов чугунов для производства стекло- форм. Цель изобретения - уменьшение отбела и повышение равномерности распределения структуры по сечению отливки. Чугун, содержащий углерод, кремний, марганец, хром, медь, вана- ий, титан, алюминий, один элемент из группы, содержащий кальций и редкоземельные элементы, никель и барий и железо при следующем соотношении ком понентов, мас.$: углерод 3,0-3,3; кремний 1,8-2,2; марганец.О,8-1,2; хром 0,3-0,5; медь 0,4-0,8; ванадий 0,1- 0,3; титан 0,1-0,3; алюминий 0,01-0,1; один элемент из группы, содержащий кальций и РЗН 0,02-0,08; никель 0,6- 1,0; барий 0,005-0,02; железо остальное. Дополнительный ввод в состав предложенного чугуна Ва позволяет о уменьшить величину отбела на 20$, а также обеспечивает достижение равно- /Л мерного распределения графита в сече- ниях отливки от 4 до 45 мм. 2 табл.

| Чугун | 1982 |

|

SU1035085A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1979 |

|

SU831851A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-01-11—Подача