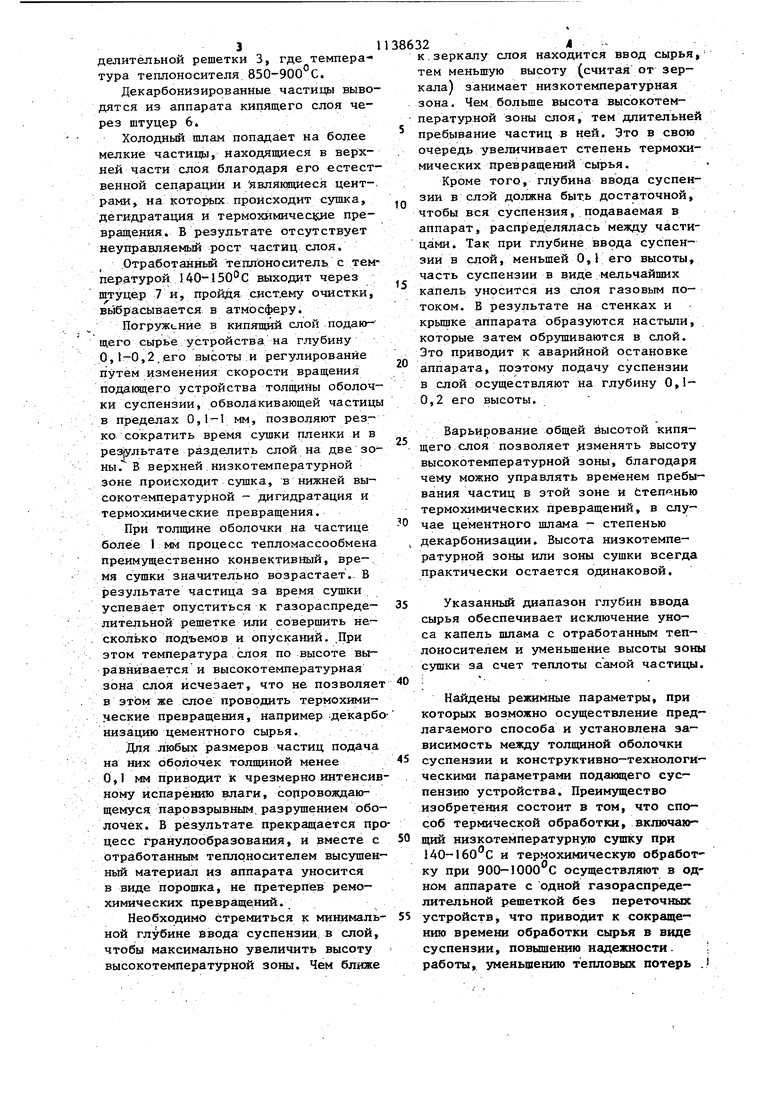

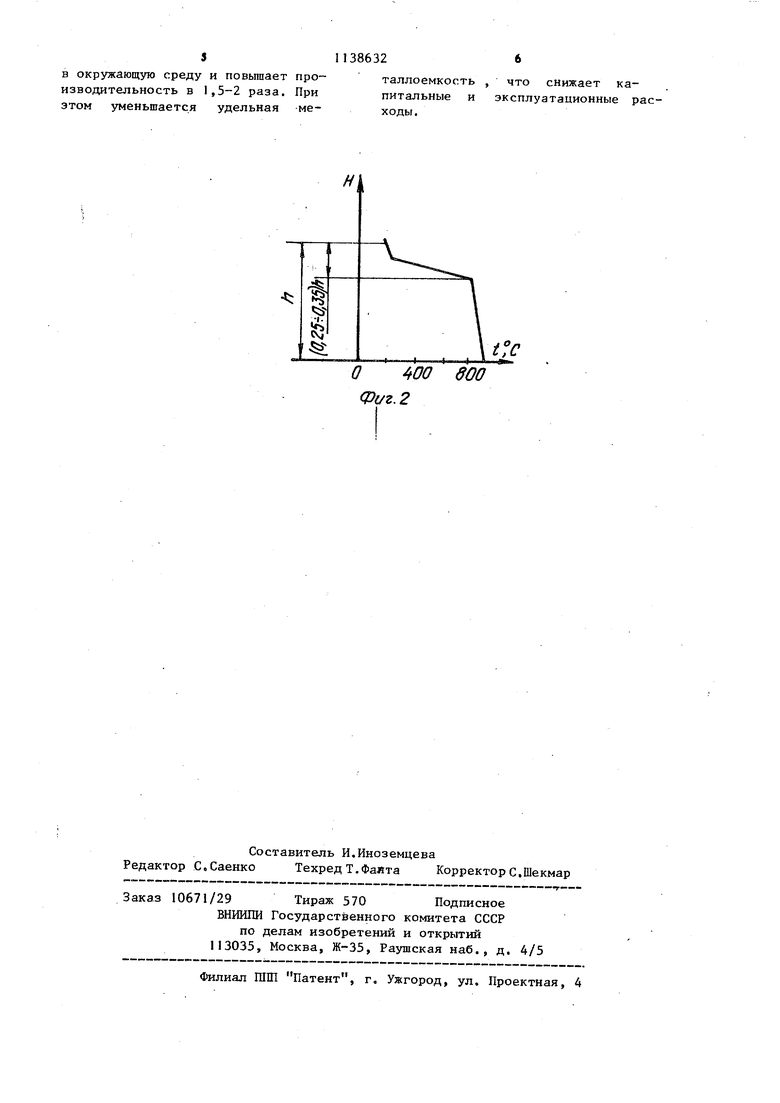

Изобретение откосится к промьшленрости строительных материалов и может быть;использовано в-технике сушки и обжига сырья в виде:суспензии в химической, металлургической, углеобогатительной и других отраслях промышленности. Известен способ термической обработки сырья в виде суспензии например, при получении цементного клинкера, включакщий сушку, дегидратацию и те рмохимические превращения во взвешенном состоянии в отдёльньр; аппаратах. При этом сушку осуществляют в распылительной сушилке, а дегидратацию и термохимические превращения в шахтном теплообменнике |jj . Однако согласно данному способу сушка, дегидратация и термохимические превращения осуществляют в отдельных аппаратах. Наличие разнообразного оборудования приводит к слож ности управления процессом, повьнпен ным гидрод В1амическим сопротивлениям повышенной металлоемкости, большим потерям теплоты, значительным капи- тальньм и эксплуатационным зат затам. Наиболее близким по технической сущности к изобретению является способ термической обработки сырья в виде суспензии, включакщий сушку, де гидратацию и термохимические превращения во взвешенном состоянии в одном аппарате. Сушку, дегидратацию и термохимические превращения осуществ ляют в нескольких кипяш х слоях одно го аппарата, разделяющихся газораспределительными решетками и сообщаювщхся между собой переточными устройствами Н . , Недостатком известного способа яв ляется наличие нескольких газораспре делительных решеток и переточных устройств, что приводит к увеличению габаритов аппарата, большой металлоемкости, значительным гидродинамичес КИМ сопротивлениям, а следовательно, значительным капитальным и эксплуата ционшлм затратам. Цель изобретения - сокращение капитальных и эксплуатационных затрат путем совмещения сушки, дегидратации и термохимических превращений в одно кипящем слое. Ука1занная цель достигается тем, что согласно способу термической обработки сырья в виде суспензии, включающему подачу сырья в кипяпщй слой, сушку, дегидратацию и термохимические превращения сырья в кипящем, слое, подачу сырья осуществляют на глубину, равную 0,1-0,2 высоты кипящего слоя, а толщину оболочки суспензии на частицах кипящего слоя регулируют в пределах 0,1-1 мм. Благодаря этому процессы сушки, дегидратации и. термохимических превращений совмещаются в одном кипящем слое. , На фиг.1 изображена схема установки для осуществления способа; на фиг.2 - график изменения температуры на высоте кипящего слоя. /; Способ осуществляется следующим образом. В аппарат 1 кипящего слоя через бункер 4 загружают единоразовую порцию частиц слоя (сухие гранулы ИС-. кодного сырья), .которые располагаются на газораспределительной решетке 3. Теплоноситель,например отходящие газы вращаклцейся печи с температурой 10dO°C, пройдя штуцер 5 и газораспределительную решетку 3, создаёт кипящий слой. Через распределитель 2, концы которого погружены в кипящий слой на глубину 0,1-0,2 его высоты, вводится цементный шлам, которьй, распределяясь между частицами слоя, обволакивает их пленкой. Толщина последней регулируется, например, числом оборотов вращающегося распределителя 2 шлама, причем, чем больше скорость его вращения, тем меньше толщина пленки на частице. При малой толпу1не пленки шлам высушивается в основном за кондуктйвной составляющей теплообмена, т.е. за счет теплоты самой частищ 1, что значительно сокращает время сушки. В результате циркулирующие по высоте слоя частицы с осевшим на.них шламом уже на глубине 0,25-0,35 высоты кипящего слоя полностью высушены, т.е. из них удалена физическая влага. Таким, образом, на глубине 0,25-0,35 высоты слоя прекращается расходование теплоты на сушку и теплота дымовых газов идет на прогрев частиц. Ир мере продвижения частиц к газораспределительной решетке их температура повышается. При температурах частиц порядка 600 С заканчивается дегидратация (удаление Химически связанной влаги) и начинаются термохимические превращения (в случае цементного - декарбонизация . Завершаются термохимические превращения у поверхности газораспре3

делительной решетки 3, где темпера-

тура теплоносителя. 850-900 С.

Декарбонизированные частниц выводятся из аппарата кипящего слоя через штуцер 6.

Холодный шлам попадает на более мелкие частицы, находящиеся в верхней части слоя благодаря его естественной сепарации и являющиеся центра да, на которых происходит сушка, дегидратация и термохимичес1йне превращения. В результате отсутствует неуправляемый рост частиц слоя.

Отработанньй теплоноситель с температурой 140- 150 С выходит через штуцер 7 и, пррййя сист.ему очистки, выбрасывается в атмосферу.

Погружение в кипящий слой подающето сырье устройства на глубину 0,1-0,2.его высоты ;и регулирование путем изменения скорости вращения подакяцего устройства толщины оболочки суспензии, обволакивающей частицы в пределах 0,1-1 мм, позволяют резко сократить время сушки пленки и в рез(ультате разделить слой на две зоны Л В верхней низкотемпературной зоне происходит сушка, в нижней высокотемпературной дигидратация и термохимические превращения.

При толщине оболочки на частице более 1 мм процесс тепломассообмена преимущественно конвективный, аре-. мя сушки значительно возрастает.. В результате частица за время сушки успевает опуститься к газораспределительной решётке или совершить несколько подъемов и опусканий. .При этом температура слоя по высоте вы- ра:вниваетсяи высокотемпературная зона слоя исчезает, что не позволяет в этом же слое проводить термохиминеские превращения, например декарбонизацию цементного сырья.

Для любых размеров частиц подача на Них оболочек толщиной менее 0,1 мм приводит к чрезмерно интенсивному испарению влаги, сопровождающемуся паровзрывным разрушением оболочек. В результате прекращается процесс гранулообразования, и вместе с отработанным теплоносителем высушенный материал из аппарата уносится в виде порошка, не претерпев ремохимических превращений.

Необходимо стремиться к минимальной глубине ввода суспензии, в слой, чтобы максимально увеличить высоту высокотемпературной зоны. Чем ближе

86324 к зеркалу слоя находится ввод сырья,

тем меньшую высоту (считая от зеркала) занимает низкотемпературная зона. Чем больше высота высокотемпературной зоны слоя, тем дпительней пребывание частиц в ней. Это в свою очередь увеличивает степень термохимических превращений сырья.

Кроме того, глубина ввода суспензии в слой должна быть достаточной,

o чтобы вся суспензия, подаваемая в аппарат, распределялась между частицами. Так при глубине ввода суспензии в едой, меньшей О,I его высоты, часть суспензии в виде мельчайших

5 капель уносится из слоя газовым потоком. В результате на стенках и крышке аппарата образуются настыли, которые затем обрушиваются в слой. Это приводит к аварийной остановке аппарата, поэтому подачу суспензии в слой осуществляют на глубину 0,10,2 его высоты.

Варьирование общей бысотой кипящего слоя позволяет .изменять высоту высокотемпературной зоны, благодаря чему можно управлять временем пребывания частиц в этой зоне и Ьтепр-.нью термохимических превращений, в случае цементного шлама - степенью декарбонизации. Высота низкотемпературной зоны или зоны сушки всегда практически остается одинаковой.

Указанный диапазон глубин ввода сырья обеспечивает исключение уноса капель шлама с отработанным теплоносителем и уменьшение высоты зоны сушки за счет теплоты самой частицы.

;

Найдены режимные параметры, при которых возможно осуществление предлагаемого способа и установлена зависимость между толщиной оболочки

суспензии и конструктивно-технологическими параметрами подающего суспензию устройства. Преимущество изобретения состоит в том, что способ термической обработки, включающий низкотемпературную сушку при

140-160 С и термохимическую обработку при 900-1000 С осуществляют в одном аппарате с одной газораспределительной решеткой без переточиых

устройств, что приводит к сокршчению времени обработки сырья в виде суспензии, повышению надежности. : работы, уменьшению тепловых потерь .)

в окружающую среду и повьппает производительность в 1,5-2 раза. При этом з еньшается удельная металлоемкость , что снижает капитальные и эксплуатационные расходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

| Способ механотермохимической обработки сыпучих материалов | 1989 |

|

SU1675254A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| Аппарат с кипящим слоем | 1989 |

|

SU1719781A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫРЬЯ В ВИДЕ СУСПЕНЗИИ, включающий подачу сырья в кипящий спой, сушку, дегидратацию и термохимические превращения сырья в кипящем слое, отличающийся тем, что, с целью сокращения капитальных и эксплуатационных затрат путем совмещения сушки, дегидратации и термохимических превращений в одном кипящем слое, подачу сырья осуществляют на глубину, равную 0,1-0,2 высоты кипящего слоя, а толщину оболочки суспензии на частицах кипящего слоя регулируют в пределах 0,1-1 мм. (Л с 9 X 7 9 О

н

о 400 вОО Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фридман Н.А | |||

| и др. | |||

| Распылительные суганлки шлама в цементной промьшшенности, - В сб.: Техника и технология сушки | |||

| Калинин, 1977, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Целлюлоза, бумага и картон | |||

| Реферативная информация ВНИПИЭИлесtipoM, 1976, № 27, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| EMMLyllii-i .f St-ff...,.J | |||

Авторы

Даты

1985-02-07—Публикация

1982-06-23—Подача