„1 „„„„.г, рщжш р

-16

00

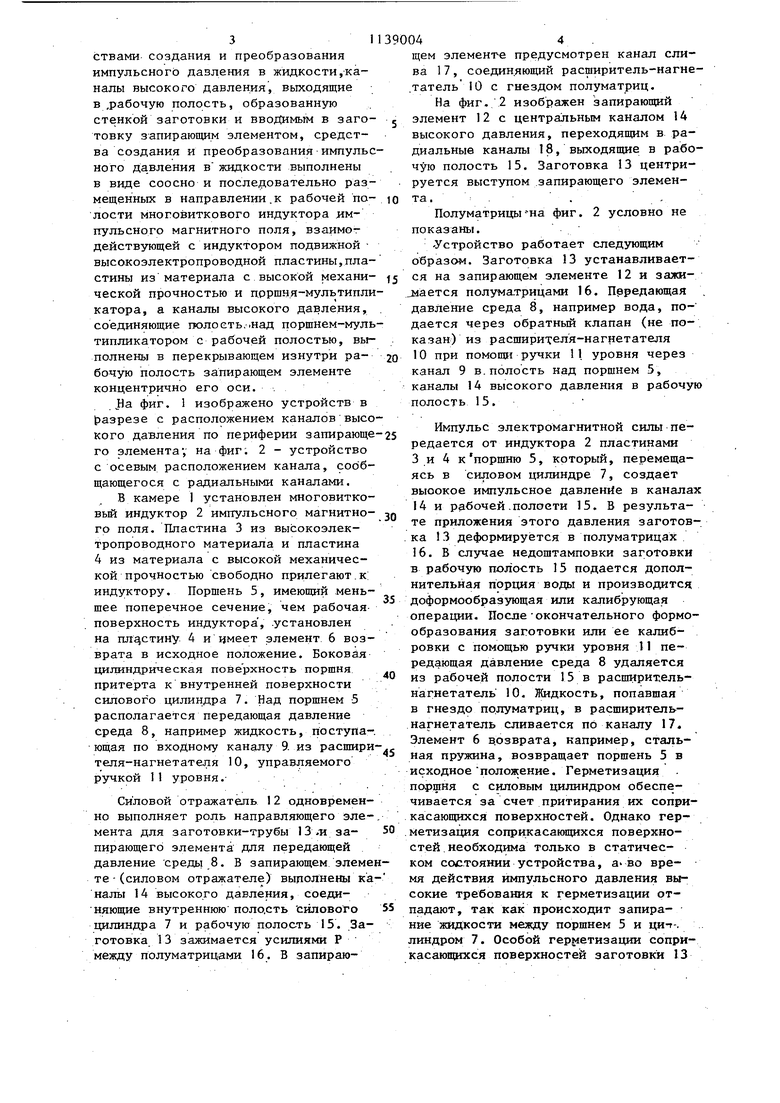

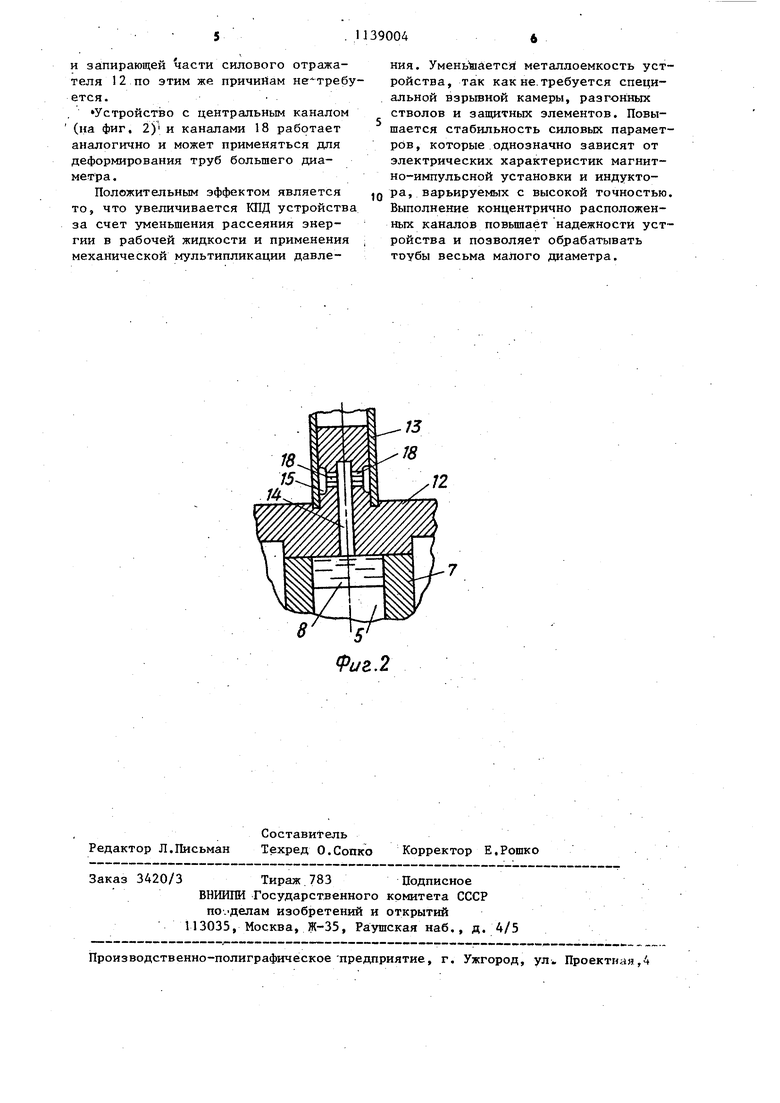

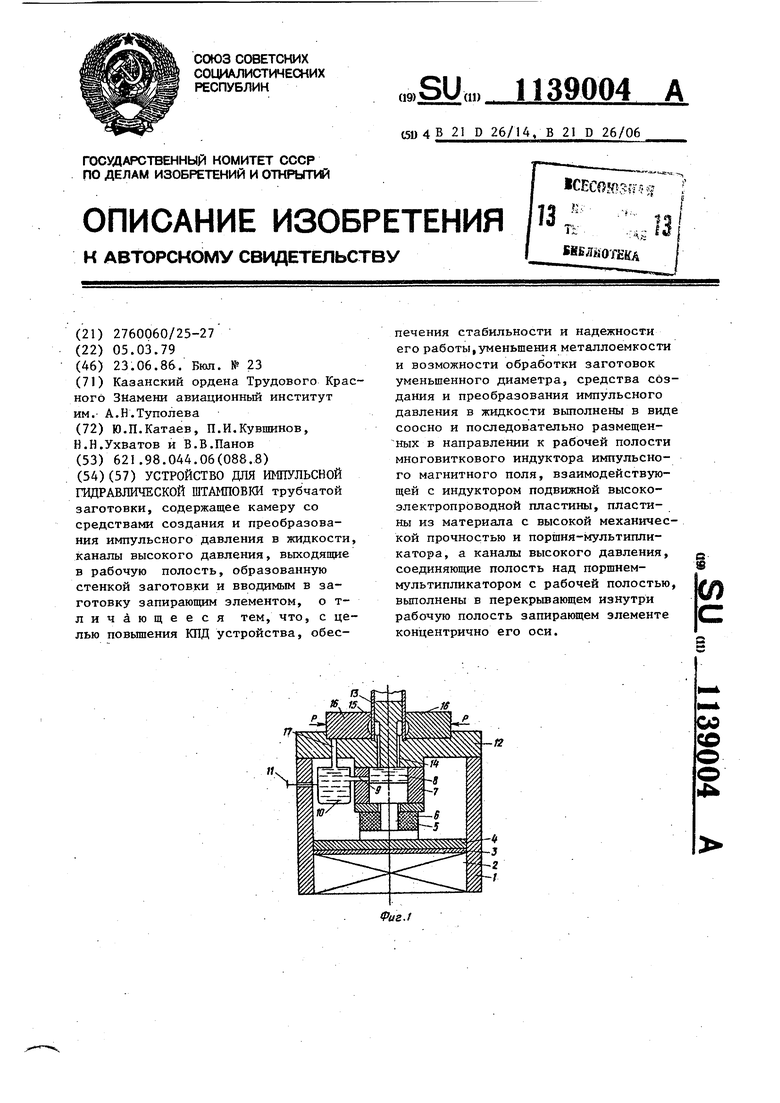

со 1 , Изобретение относится к обработк металлов давлением.с чспользованием импульсного электромагнитного по ля и жидкой.передающей давление среды и может быть применено для де формирования трубчатьгх заготовок ра личных диаметров. Известны устройства, содержащие индуктор, оправку, матрицу, в которых деформация трубы происходит за счет сил взаимодействия электромагнитного поля индуктора с вихревыми токами. Наведенными этим полем в трубе С1 . . . . Однако применение таких устройст оправдано только для деформирования трубчатых заготовок из материалов, хорошо проводящих электрический ТОК, и определенного ряда диаметров. Деформирование труб из высо копрочных сплавов,. плохо проводящих электрический ток, с помощью таких устройств весьма затруднительно (требуется применение высокоэлектро проводных спутников, низкая стойкость индукторов, особенно для труб малого диаметра). Известно устройство многократного действия для электромагнитной штамповки, содержащее индуктор, пер .даточный элемент,.(металлическая сетка, оплетка или металлическая ткань) и передающую давление среду (эластичный материал), в котором . электромагнитное поле индуктора непосредственно воздействует на пере. даточньш элемент, сжимающий передающую давление среду, деформирукчцую заготовку. Это устройство позволяет обрабатывать материалы независимо от их электропроводности. Однако пр деформировании заготовок из высокопрочных металлов и сплавов передающая давление среда (эластичный материал) быстро выходит из строя, что влечет за собой-разрушение пере даточного элемента и устройство ста новится неработоспособным. Особенно проблематично его применение для деформирования труб малого диаметра (22 мм) из высокопрочных материало поскольку стойкость индукторов очен мала. Другим недостатком этого устройства, ограничивающим сферу его применения, является низкая эффе,ктивность при его использовании для повторных формообразующих и калибруюЛ .2 . щих импульсов. Это объясняется тем, что после первого импульса между , поверхностью отформованной заготовки и передаточным элементом образуется воздушный зазор и повторные деформующие и .калибрующие импульсы-операции становятся неэффективными. Наиболее близким по технической сущности- к предложенномуявляется устройство для импульсной гидравлической штамповки, содержащее камеру со средствами создания и преобразования импульсного давления в жидкости, каналы высокого давления и запирающие элементы.. В устройствах подобного типа концентрация давления осуществляется за счет сужения каналов, при этом импульсное-давление в жидкости соз-дается за счет энергии взрыва взрывчатьк веществ или энергии, выделяемой при электрогидравлическом эффекте, происходящем в-особой взрывной камере. Однако такое устройство обладает невысокой стабильностью силовых параметров, обусловленной их зависимостью от свойств рабочей жидкости, от колебаний характеристик взрывчатого вещества и взрывающейся проволочки, от эрозии электродов. Велики также потери энергии ударных волн, распространяющихся по всем направлениям и поглощаемых элементами корпуса, что снижает КПД устройства. Оно обладает большой металлоемкостью, так как требуются разгонные стволы и прочные взрывные камеры с защитными элементами. Расположение сужающихся каналов в центральной части концентратора (запирающего элемента)снижает несущую способность металла в поперечном сечении этого концентрата, что приводит к отрыву запирающей части особенно при формовке труб малого диаметра ( 22 мм) и уменьшает надежность устройства в целом. Целью изобретения является повышение КПД устройства, обеспечение стабильности и надежности его работы, уменьшение металлоемкости и возможности обработки заготовок уменьшенного диаметра. Это достигается тем, что в извест.ном устройстве для импульсной гидравлической штамповки трубчатой заготовки, содержащем камеру со средствами создания и преобразования импульсного давления в жидкости,каналы высокого давления, выходящие в .рабочую полость, образованную стенкой заготовки и в заго товку запирающим элементом, средства создания и преобразования импуль кого давления в жидкости выполнены в виде соосно и последовательно раз мещенных в направлении.к рабочей по лости многовиткового индуктора лмпульсного магнитного поля, взаимодействующей с индуктором подвижной высокоэлектропроводной пластины,пла стины изматериала с высокой механи ческой прочностью и п.рршня-муль типли катора, а каналы высокого давления, соединяющие гюлоеть.-.над поршнем-муль типликатором с рабочей полостью, выполнены в перекрывающем изнутри рабочую полость запирающем элементе концентрично его оси. . На фиг. 1 изображено устройств в разрезе с расположением каналов высо кого давления по периферии запирающе го элемента; на фиг. 2 - устройство с осевым расположением канала, сообщающегося с радиальными каналами. В камере 1 установлен многовитковьй индуктор 2 импульсного магнитного поля. Пластина 3 из высокоэлектропроводного материала и пластина 4 из материала с высокой механической прочностью свободно прилегают.к: индуктору. Поршень 5, имеющий меньщее поперечное сечение, чем рабочаяповерхность индуктора , .установлен на пластину 4 и имеет элемент 6 возврата в исходное положение. Боковая цилиндрическая поверхность поршня притерта к внутренней поверхности силового цилиндра 7. Над поршнем 5 располагается передающая давление среда 8, например жидкость, поступающая по входному каналу 9. из расшири теля-нагнетателя 10, управляемого ручкой П уровня. Силовой отражатепь 12 одновременно выполняет роль направляющего элемента для заготовки-трубы 13-и запирающего элемента для передающей давление средь 8. В запирающем элеме те - (силовом отражателе) выполнены ка налы 14 высокого давления, соединяющие внутреннюю поло.сть силового цилиндра 7 и рабочую полость 15. Заготовка 13 зажимается усилиями Р между полуматрицами 16. В запирающем элемент е предусмотрен канал слива 17, соединяющий расширитель-нагне.татель 10 с гнездом полуматриц. На фиг, 2 изображен запирающий элемент 12 с центральным каналом 14 высокого давления, переходящим в радиальные каналы 18, выходящие в рабочую полость 15. Заготовка 13 центрируется выступом запирающего элемента . . . , Полуматрицы на фиг. 2 условно не показаны. -Устройство работает следующим образом. Заготовка 13 устанавливается на запирающем элементе 12 и зажи ыается полуматрицами 16. Передающая , давление среда 8, например вода, подается через обратный клапан (не показан) из расширителя-нагнетателя 10 при помощи ручки 11 уровня через канал 9 в.полость над поршнем 5, каналы 14 высокого давления в рабочую полость 15. Импульс электромагнитной силы передается от индуктора 2 пластинами 3 и 4 кпоршню 5, который, перемещаясь в силовом цилиндре 7, создает высокое импульсное давление в каналах 14 и рабочей .полости 15. В результате приложения этого давления заготовка 13 деформируется в полуматрицах 16. В случае недоштамповки заготовки в рабочую полость 15 подается дополнительная порция воды и производится доформообразующая или калибрующая операции. После-окончательного формообразования заготовки или ее калибровки с помощью ручки уровня 11 передающая давление среда 8 удаляется из рабочей полости 15 в расширит.ельнагнетатель 10. Жидкость, попавшая в гнездо полуматриц, в расширительнагнетатель сливается по каналу 17, Элемент 6 возврата, например, стальная пружина, возвращает поршень 5 в исходное положение. Герметизация поршня с силовым цилиндром обеспечивается за счет притирания их соприкасающихся поверхностей. Однако герметизация соприкасающихся поверхностей, необходима только в статическом состоянии устройства, а- во время действия импульсного давления высокие требования к герметизации отпадают, так как происходит запирание жидкости между поршнем 5 и ци-т-. индром 7, Особой герметизации соприкасающихся поверхностей заготовки 13

и запирающей части силового отражателя 12 по этим же причийам не требуется.

Устройство с центральным каналом (на фиг. 2) и каналами 18 работает аналогично и может применяться для деформирования труб большего диаметра.

Положительным эффектом является то, что увеличивается КПД устройства за счет уменьшения рассеяния энергии в рабочей жидкости и применения механической мультипликации давления. Уменьшается металлоемкость устройства, так как не. требуется специальной взрьшной камеры, разгонных стволов и защитных элементов. Повышается стабильность силовых параметров, которые однозначно зависят от электрических характеристик магнитно-импульсной установки и индуктора, варьируемых с высокой точностью. Выполнение концентрично расположенных каналов повышает надежности устройства и позволяет обрабатывать тоубы весьма малого диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для импульсной гидравлической штамповки | 1980 |

|

SU1164950A2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ГИДРОИМПУЛЬСНОЙ ОБРАБОТКИ СКВАЖИН (ВАРИАНТЫ) | 2005 |

|

RU2303690C2 |

| Устройство многократного действия для магнитно-гидравлической штамповки | 1979 |

|

SU832844A1 |

| Устройство для импульсной гидравлической штамповки | 1983 |

|

SU1164951A2 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2045366C1 |

| Штамп для выдавливания глубоких объемных профилей | 1974 |

|

SU548354A1 |

УСТРОЙСТВО ДЛЯ №ШУЛЬСНОЙ ГИДРАВЛИЧЕСКОЙ ШТАГШОВКИ трубчатой заготовки, содержащее камеру со средствами создания и преобразования импульсного давления в жидкости, каналы высокого давления, выходящие в рабочую полость, образованную стенкой заготовки и вводимым в заготовку запирающим элементом, о тличАющееся тем, что, с целью повьшения КПД устройства, обеспечения стабильности и надежности его работы,уменьшения металлоемкости и возможности обработки заготовок уменьшенного диаметра, средства создания и преобразования импульсного давления в жидкости выполнены в виде соосно и последовательно размещенных в направлении к рабочей полости многовиткового индуктора импульсного магнитного поля, взаимодействующей с индуктором подвижной высокоэлектропроводной пластины, пластины из материала с высокой механической прочностью и поршня-мультипликатора, а каналы высокого давления, соединяющие полость над поршнеммультипликатором с рабочей полостью, Л вьшолнены в перекрьшающем изнутри рабочую полость запирающем элементе концентрично его оси.

Авторы

Даты

1986-06-23—Публикация

1979-03-05—Подача