2..Устройство по п. 1 о т л ичающееся тем, что оно снабжено установленным в магистрали подачи среды обратным клапаном.

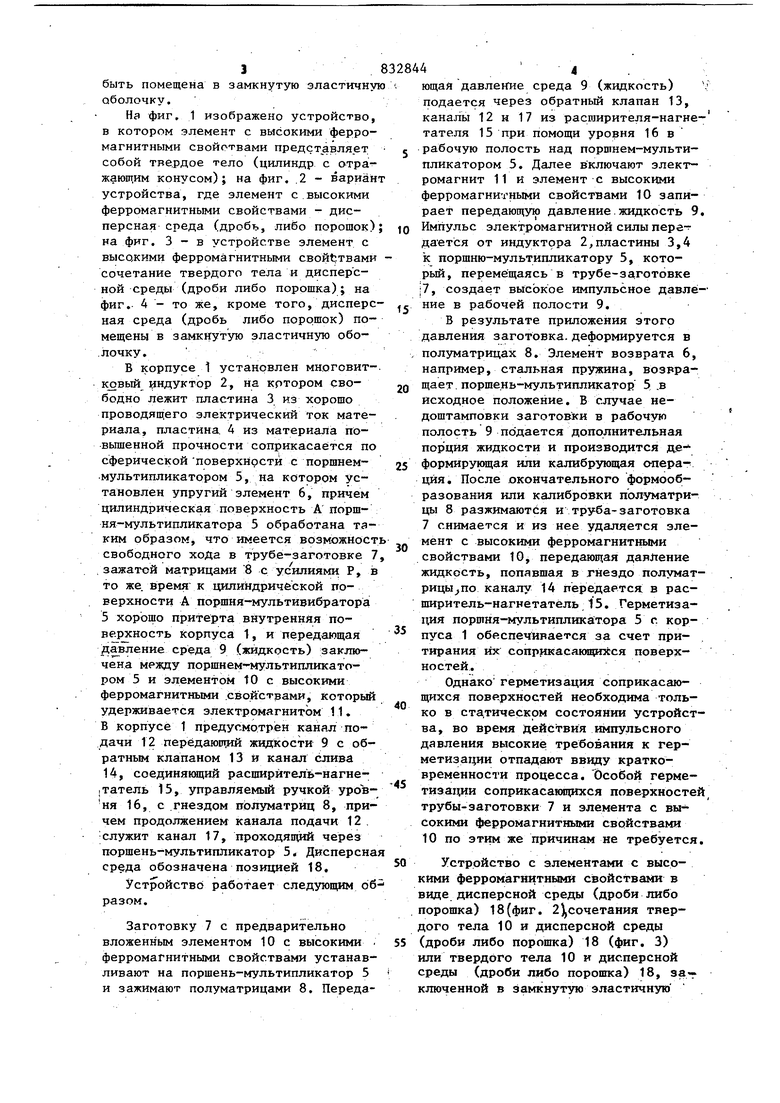

3.Устройство по п. 1, отличающееся ТИМ, что элемент с высокими ферромагнитными свойствами представляет собой дисперсную среду.

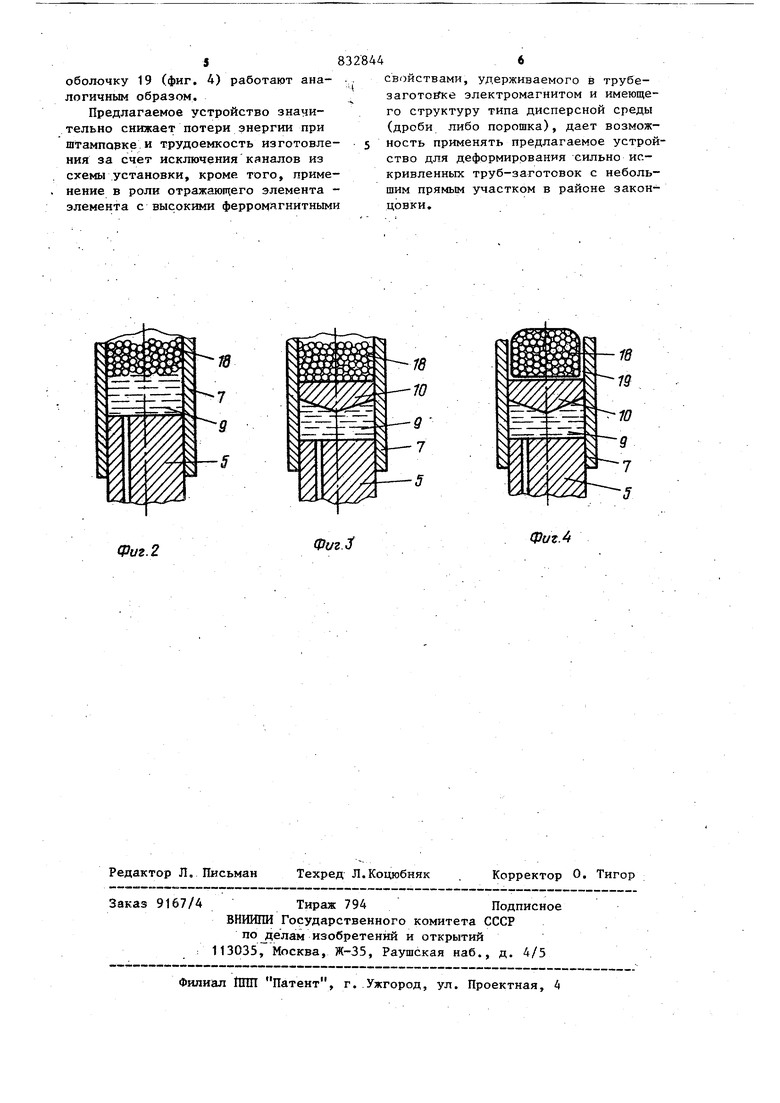

4., Устройство по пп. 1 и 3, о тличающееся тем, что элемен

с высокими ферромагнитными свойствами выполнен в виде дисперсной среды и. твердого тела, имеющего форму отражаюп{его конуса.

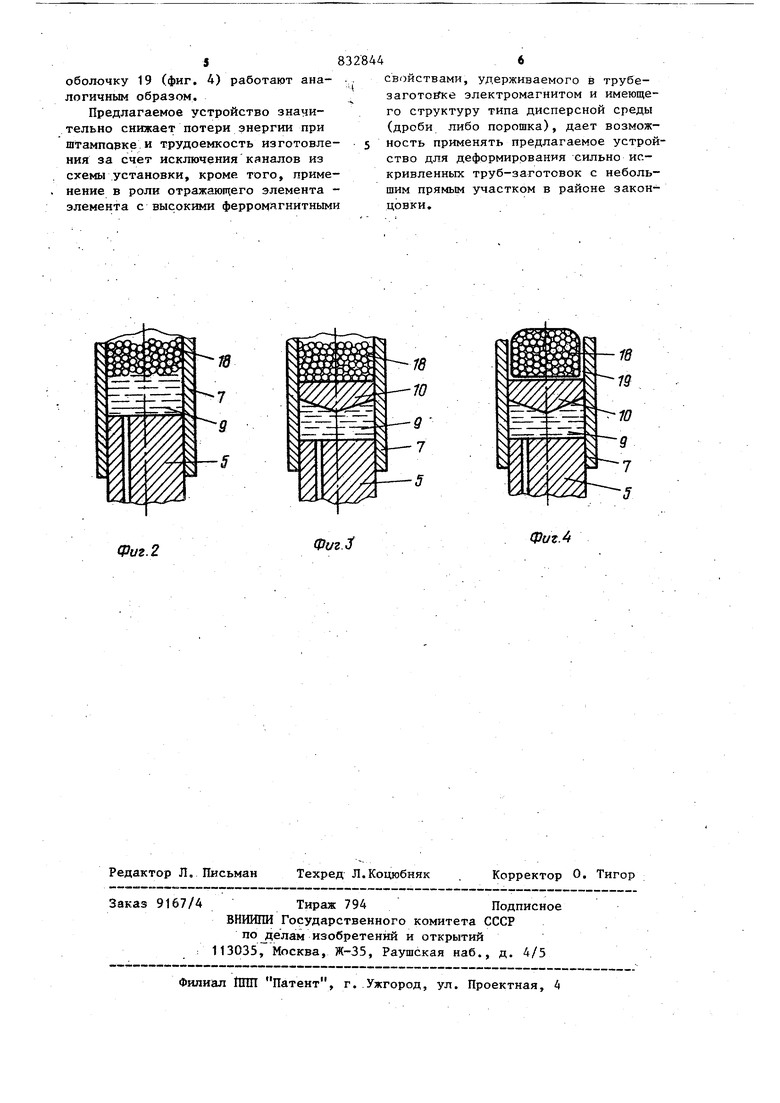

5. Устройство по п. ,1, о т л ичающееся тем, что часть элемента с высокими ферромагнитными свойствами, представляющая собой дисперсную среду, заключена в эластичную замкнутую оболочку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для импульсной гидравлической штамповки | 1980 |

|

SU1164950A2 |

| Устройство для импульсной гидравлической штамповки | 1979 |

|

SU1139004A1 |

| Устройство для импульсной гидравлической штамповки | 1983 |

|

SU1164951A2 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

1. УСТРОЙСТВО МНОГОКРАТНОГО ДЕЙСТВИЯ ДЛЯ МАГНИТНО-ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ, содержащее индуктор,передающую давление среду, расширитель- нагнетатель с магистралью подачи этой среды, неподвижную часть передаточного элемента, корпус и подвижную часть передаточного элемента, включающую поршень-мультипликатор, элемент с. высокой механической прочностью, элемент с высокой электропроводностью, отличающееся тем, что, с целью уменьшения гидравлических потерь при передаче энергии, расширения технологических возможностей и упрощения конструкции за счет использования трубы-заготовки в качестве части устройства, неподвижная часть передаточйого' элемента выполнена в виде элемента с высокими ферромагнитными свойствами и снабжена электромагнитом для ее удержания в ориентированном положении, поршень мультипликатор установлен в трубе-заготовке в контакте с элементом с высокой механической прочностью по сферической поверхности, а передающая -давление среда расположена между поршнем-мультипликатором и элементом с высокими ферромагнитными свойствами.§^00 00ю00

Изобретение относится к области обработки металлов давлением .с использованием электромагнитного им- пульсного поля и жидкой передающей давление ср;еды и может .быть применено для деформировяния трубчатых заготовок различных диаметров. Известно устройство многократного действия для магнитно-гидравлической штамповки, содержащее индуктор, передаточный элемент и передакицую давление среду. В этом устройстве подвижная часть передаточного элемента изготовлена из трех частей: элемента с высокой электропроводностью, элемента с высокой механичес-кой прочностью и поршня.-1 льтипликатора, а в неподвижной.части, предназначенной для запирания передающей давление среды и центрирования заготовки, выполнены каналы, расположенные концентрично ее оси и сообщающиеся рабочей полостью, в которой расположена передающая давление среда, например жидкость, причем уровень ее регулируется расширителем-нагнетателем, связанным каналами с гнездом матрицы и с полостью, в которой расположена передающая давление среда, . Недостатками известного устройства, ограничивающиш сферу его при менения, являются: больщая трудоемкость изготовления каналов неподвиж ной части, особенно для штамповки труб с внутренними диаметрами меньше 22 мм, большие потери гидравлической энергии в каналах неподвижной части, невозможность деформирования трубчатых заготовок малых диаметров (до 0,5+1 мм). Цель изобретения - уменьшение гидравлических-потерь при передаче энергии, расширения технологических возможностей устройства и упрощения конструкции.. Цель достигается тем, что в известном устройстве, содержащем индуктор, передающую давление среду, расширитель-нагнетатель с..магистралью подачи, неподвижную часть передаточного элемента, корпус и подвижную часть передаточного элемента, включающую поршень-мультипликатор,. элемент с высокой механической прочностью, элемент с высокой электропроводностью, неподвижная часть передаточного элемента выполнена в виде элемента с высокими ферромагнитными свойствами и снабжена электромагнитом для ее удержания в ориентированном положении, поршень-мультипликатор установлен в трубё-заго товке в контакте с элементом с высокой механической прочностью по сферической поверхности, а переда:ющая давление среда расположена между поршнем-мультипликатором и элегментом -С высокими ферромагнитными свойствами.; В магистрали подачи жидкости установлен обратный клапан, а элемент с высокими ферромагнитными свойствами может быть, например, целым телом, в форме отражающего конуса дисперсной средой (дробью или порошком или их сочетанием),а дисперсная среда (дробь или порошок) может быть помещена в замкнутую эластичну оболочку. На фиг, 1 изображено устройство в котором элемент с высокими ферромагнитными свойртвами представляет собой твердое тело (цилиндр с отра. жующим конусом); на фиг. .2 - вариан устройства, где элемент с.высокими ферромагнитными свойствами - дисперсная среда (дробь, либо порошок) на фиг. 3 - в устройстве элемент с высокими ферромагнитными свойствами сочетание твердого тела и дисперсной среды (дроби либо порошка); на фиг. 4 - то же, кроме того, дисперс ная среда (дробь либо порошок) помещены в замкнутую эластичную обо.лочку. В корпусе 1 установлен многовитKjDBb 1ндуктор 2, на котором свободно лежит пластина 3 из хорошо проводящего электрический ток материала, пластина. 4 из материала повьшенной прочности соприкасается по сферической поверхности с поршнеммультипликатором 5, на котором установлен упругий элемент 6, причем цилиндрическая поверхность А поршня-мультипликатора 5 обработана таким образом, что имеется воз1 « жност свободного хода в трубе-заготовке ,зажатсй матрицами 8 с усилиями Р, то же. время к цилиндрической поверхности А поршня-мультивибратора 5 хорошо притерта внутренняя поверхность корпуса t, и передающая давление среда 9 (жидкость) заключена между поршнем-Мультипликатором 5 и элементом 10 с высокими ферромагнитными .свойствами, который удерживается электромагнитом 11. В корпусе 1 предусмотрен канал подачи 12 передающий жидкости 9 с обратным клапаном 13 и канал слива 14, соединянмций расширйтель-нагне|Татель 15, управляемый ручкой уровня 16, с гнездом полуматриц 8, причем продолжением канала подачи 12. служит канал 17, проходящий через поршень-мультипликатор 5 Дисперсна среда обозначена позицией 18, Устройство работает следующим 66 разом. Заготовку 7 с предварительно вложенным элементом 10 с высокими ферромагнитными свойствами устанавливают на поршень-мультипликатор 5 и зажимают полуматрицами 8. Передающая давлентие среда 9 (жидкость) . подается через обратный клапан 13, каналы 12 и 17 из расширителя-нагнетателя 15 при помощи уровня 16 в рабочую полость над поршнем-мультипликатором 5. Далее включают электромагнит 11 и элемент с высокими ферромагнитнь1ми свойствами 10 запирает передающую давление.жидкость 9, Импульс электромагнитной силы пере-;дается от индуктора 2,пластины 3,4 к поршню-мультипликатору 5, который, перемещаясь в трубе-заготовке |7, создает высокое импульсное давление в рабочей полости 9, В результате приложения этого давления заготовка, деформируется в полуматрицах 8. Элемент возврата 6, например, стальная пружина, возвращает поршень-мультипликатор 5 -В исходное положение. В случае недоштамповки заготовки в рабочую полость 9 подается дополнительная порция жидкости и производится д.еформирующая или калибрующая о-перацйя. После окончательного формообразования или калибровки полуматрицы 8 разжимаются и труба-заготовка 7 снимается и из нее удаляется элемент с высокими ферромагнитными свойствами 10, передающая давление жидкость, попавшая в гнездо полуматрицы по каналу 14 передается в расширитель-нагнетатель 15. Герметизация поршня-мультипликатора 5 г. корпуса 1 обеспечивается за счет притирания их соприкасакицихся поверхностей. Однако герметизация соприкасающихся поверхностей необходима только в ста.тическрм состоянии устройства, во время действия импульсного давления высокие требования к герметизации отпадают ввиду кратковременности процесса. Особой герметизации соприкасающихся поверхностей, трубы-заготовки 7 и элемента с высокими ферромагнитными свойствами 10 по этим же причинам не требуется. Устройство с элементами с высокими ферромагнитными свойствами в виде дисперсной среды (дроби либо порошка) 18(фиг. 2),сочетания твердого тела 10 и дисперсной среды (дроби либо порошка) 18 (фиг. 3) или твердого тела 10 и дисперсной среды (дроби либо порошка) 18, заключенной в замкнутую эластичную 5 оболочку 19 (фиг. 4) работают аналогичным образом. Предлагаемое устройство значительно снижает потери энергии при штамповке.и трудоемкость изготовления за счет исключения каналов из схемы установки, кроме того, применение в роли отражающего элемента элемента с высокими ферромагнитными свойствами, удерживаемого в трубезаготош :е электромагнитом и имеющего структуру типа дисперсной среды (дроби либо порошка), дает возможность применять предлагаемое устройство для деформирования сильно искривленных труб-заготовок с небольшим прямым участком в районе законцовки.

Фиг.

Фиг. 2

Фиг Л

Авторы

Даты

1984-11-30—Публикация

1979-12-19—Подача