Изобретение относится к соединению труб с арматурой или трубными решетками методом обработки давлением.

Известно устройство для развальцовки труб в отверстии соединяемой детали, содержащее смонтированные в корпусе деформирующие ролики, взаимодействующие с оправкой. Во время работы оправка, вращаясь и перемещаясь в продольном направлении, раздвигает деформирующие ролики, которые производят. раздачу трубы. Оси деформирующих роликов при этом перемещаются параллельно первоначальному своему положению, а раздача трубы осуществляется одновременно по всему участку валь. цовки 1 .

Недостатком указанного устройства является то, что его рабочие элементы ндходятся под воздействием высоких нагрузок, снижающих сроки их службы. При обработке труб из труднообрабатываемых материалов сложно обеспечить качественное заполнение кольцевых проточек в отверстии соединяемой детали, используемых для повышения прочности и герметичности соединения. Кроме того, на первом этапе раздачи, когда выбирается зазор между наружным диаметром трубы и внутренним диаметром соединяемой детали и еще отсутствует контакт между ними, происходит утяжка торца трубы. Между торцом трубы и упорным буртом соединяемой детали образуется зазор, что снижает качество соединения.

Цель изобретения - повышение надежности устройства и расширение его технологических возможностей.

Указанная цель достигается тем, что устройство для развальцовки труб в отверстии соединяемой детали, содержащее смонтированные в корпусе коническую оправку и опирающиеся на нее деформирующие ролики, снабжено дополнительным опорным элементом в виде конусной вставки, расположенной соосно оправке с возможностью свободного вращения, верщина конуса которой обращена в сторону вершины конуса оправки, причем угол наклона образующей конусной вставки больше угла наклона образующей оправки.

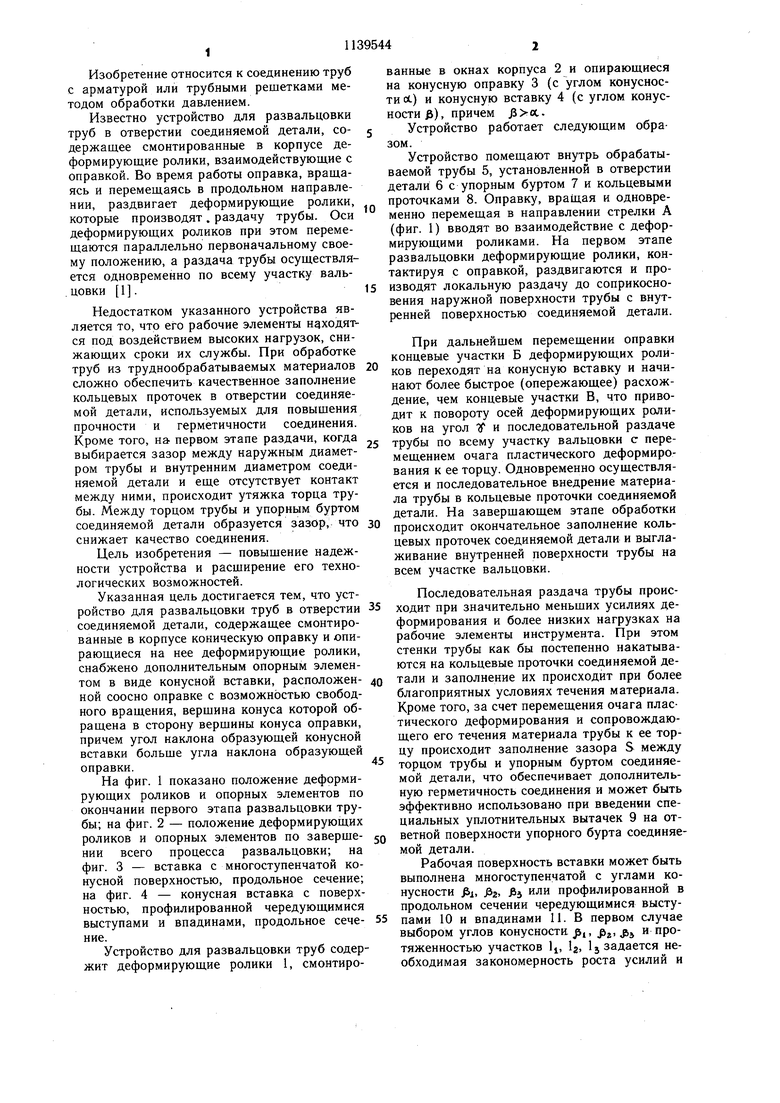

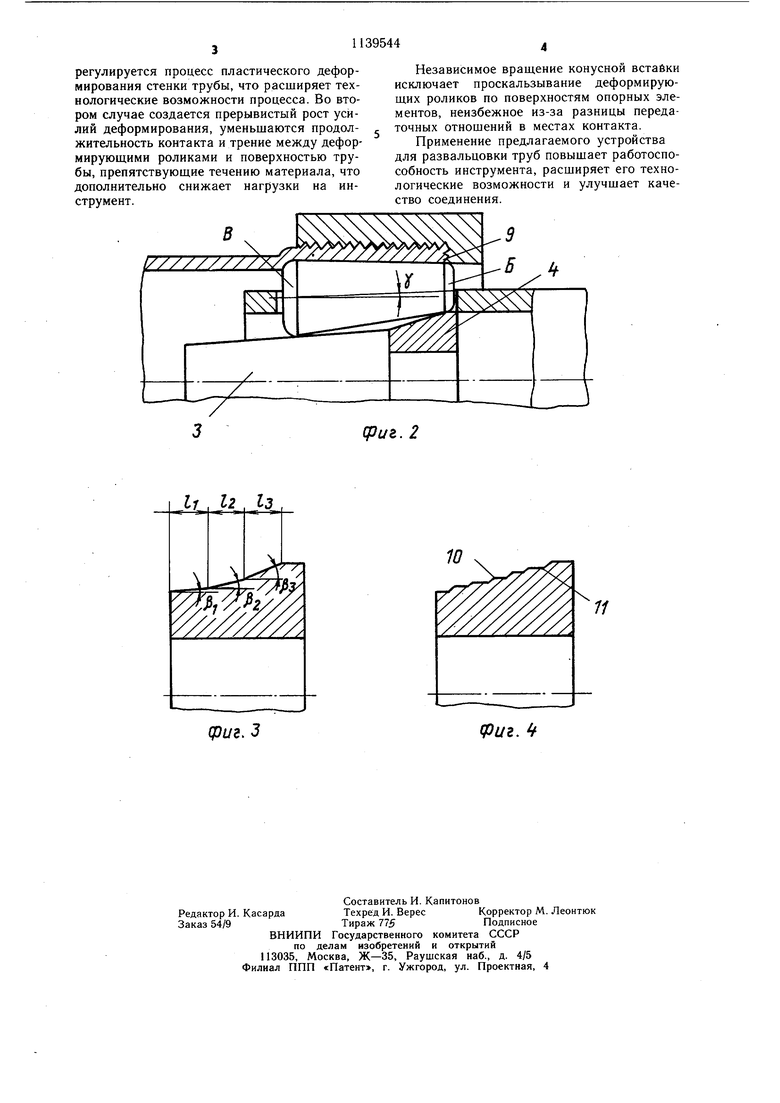

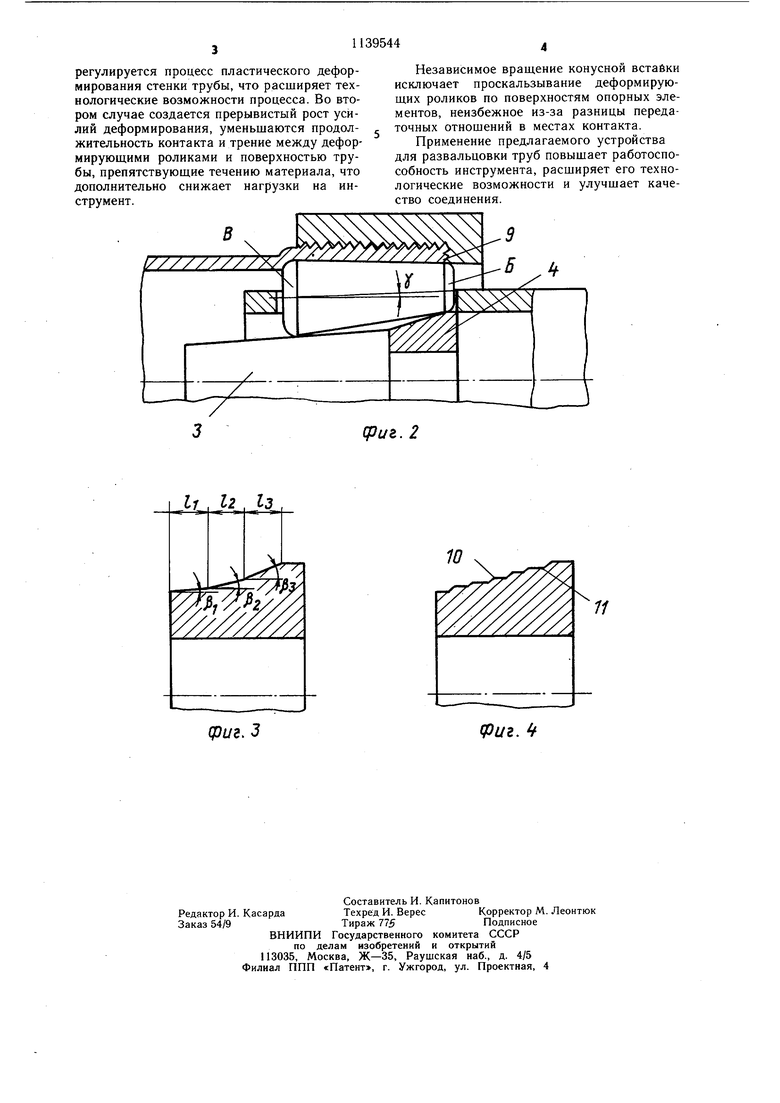

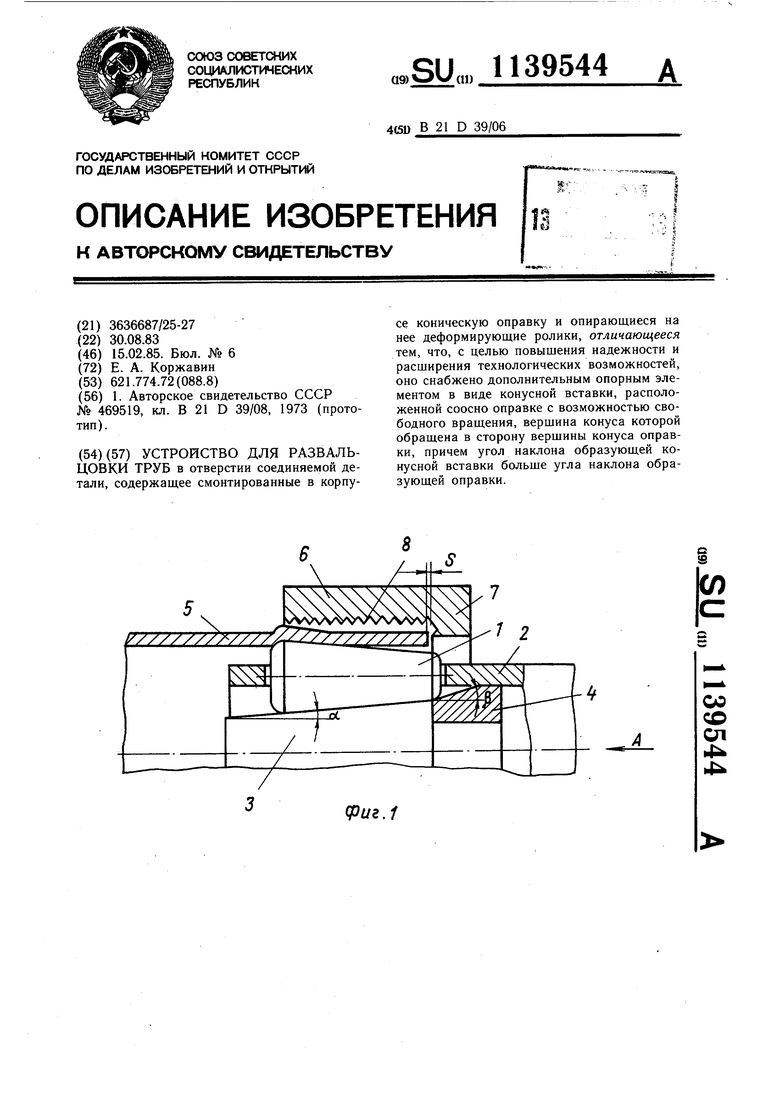

На фиг. 1 показано положение деформирующих роликов и опорных элементов по окончании первого этапа развальцовки трубы; на фиг. 2 - положение деформирующих роликов и опорных элементов по заверщеНИИ всего процесса развальцовки; на фиг. 3 - вставка с многоступенчатой конусной поверхностью, продольное сечение; на фиг. 4 - конусная вставка с поверхностью, профилированной чередующимися выступами и впадинами, продольное сечение.

Устройство для развальцовки труб содержит деформирующие ролики 1, смонтированные в окнах корпуса 2 и опирающиеся на конусную оправку 3 (с углом конусности и.) и конусную вставку 4 (с углом конусности и), причем .

Устройство работает следующим образом.

Устройство помешают внутрь обрабатываемой трубы 5, установленной в отверстии детали 6 с упорным буртом 7 и кольцевыми проточками 8. Оправку, враш,ая и одновременно перемещая в направлении стрелки А (фиг. 1) вводят во взаимодействие с деформирующими роликами. На первом этапе развальцовки деформирующие ролики, контактируя с оправкой, раздвигаются и производят локальную раздачу до соприкосновения наружной поверхности трубы с внутренней поверхностью соединяемой детали.

При дальнейшем перемещении оправки концевые участки Б деформирующих роликов переходят на конусную вставку и начинают более быстрое (опережающее) расхождение, чем концевые участки В, что приводит к повороту осей деформирующих роликов на угол 7Г и последовательной раздаче трубы по всему участку вальцовки с перемещением очага пластического деформирования к ее торцу. Одновременно осуществляется и последовательное внедрение материала трубы в кольцевые проточки соединяемой детали. На заверщающем этапе обработки происходит окончательное заполнение кольцевых проточек соединяемой детали и выглаживание внутренней поверхности трубы на всем участке вальцовки.

Последовательная раздача трубы происходит при значительно меньших усилиях деформирования и более низких нагрузках на рабочие элементы инструмента. При этом стенки трубы как бы постепенно накатываются на кольцевые проточки соединяемой детали и заполнение их происходит при более благоприятных условиях течения материала. Кроме того, за счет перемещения очага пластического деформирования и сопровождающего его течения материала трубы к ее торцу происходит заполнение зазора S между торцом трубы и упорным буртом соединяемой детали, что обеспечивает дополнительную герметичность соединения и может быть эффективно использовано при введении специальных уплотнительных вытачек 9 на ответной поверхности упорного бурта соединяемой детали.

Рабочая поверхность вставки может быть выполнена многоступенчатой с углами конусности 1, J32, jij или профилированной в продольном сечении чередующимися выступами 10 и впадинами 11. В первом случае выбором углов конусности 1, и протяженностью участков 1, Ij, Ij задается необходимая закономерность роста усилий и

регулируется процесс пластического деформирования стенки трубы, что расширяет технологические возможности процесса. Во втором случае создается прерывистый рост усилий деформирования, уменьшаются продолжительность контакта и трение между деформирующими роликами и поверхностью трубы, препятствующие течению материала, что дополнительно снижает нагрузки на инструмент.

Независимое вращение конусной встабки исключает проскальзывание деформирующих роликов по поверхностям опорных элементов, неизбежное из-за разницы передаточных отношений в местах контакта.

Применение предлагаемого устройства для развальцовки труб повышает работоспособность инструмента, расширяет его технологические возможности и улучшает качество соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для развальцовки труб | 1980 |

|

SU902933A1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| Устройство для деформирования труб | 1991 |

|

SU1785471A3 |

УСТРОЙСТВО ДЛЯ РАЗВАЛЬЦОВКИ ТРУБ в отверстии соединяемой детали, содержащее смонтированные в корпусе коническую оправку и опирающиеся на нее деформирующие ролики, отличающееся тем, что, с целью повышения надежности и расширения технологических возможностей, оно снабжено дополнительным опорным элементом в виде конусной вставки, расположенной соосно оправке с возможностью свободного вращения, вершина конуса которой обращена в сторону вершины конуса оправки, причем угол наклона образующей конусной вставки больше угла наклона образующей оправки. (Л 00 :о ел 4 4

11

ф1/г. 3

иг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для развальцовки изогнутых труб | 1973 |

|

SU469519A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-15—Публикация

1983-08-30—Подача