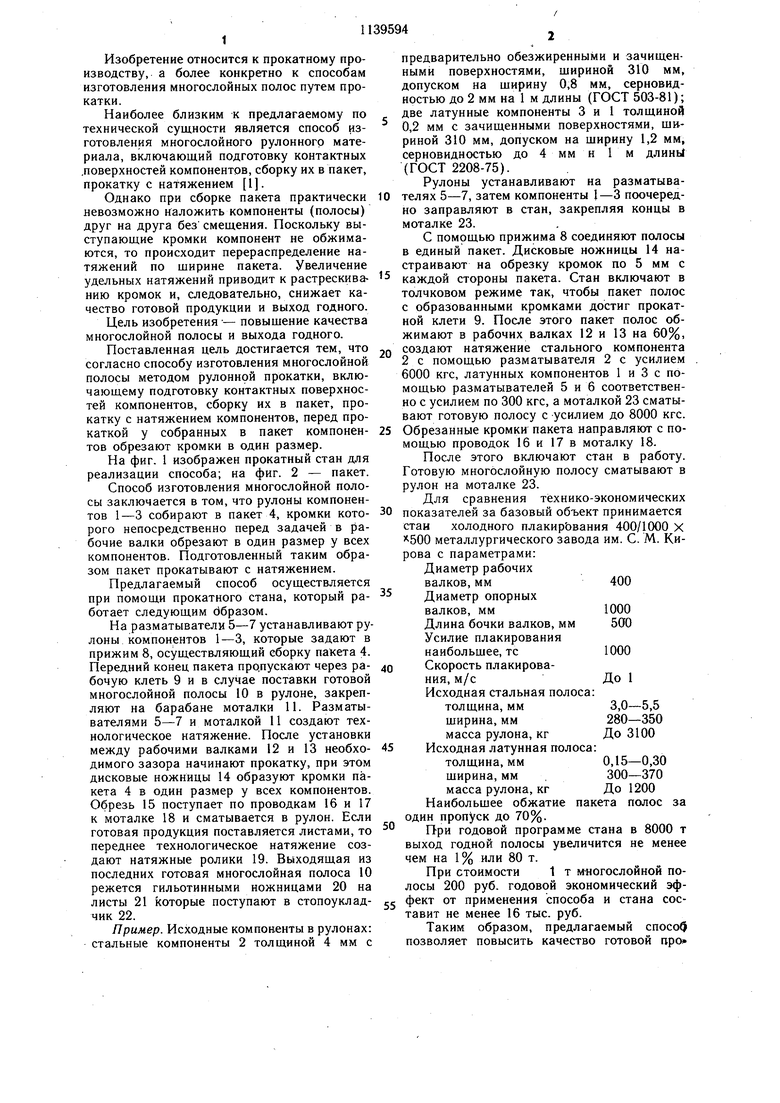

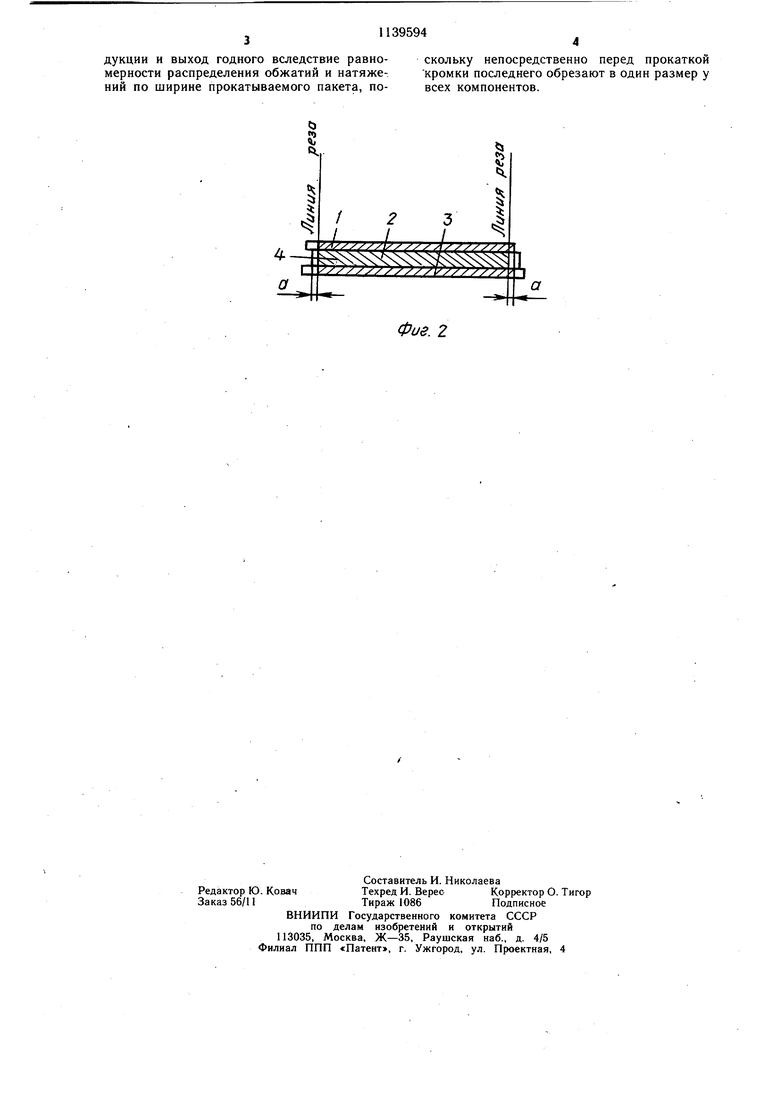

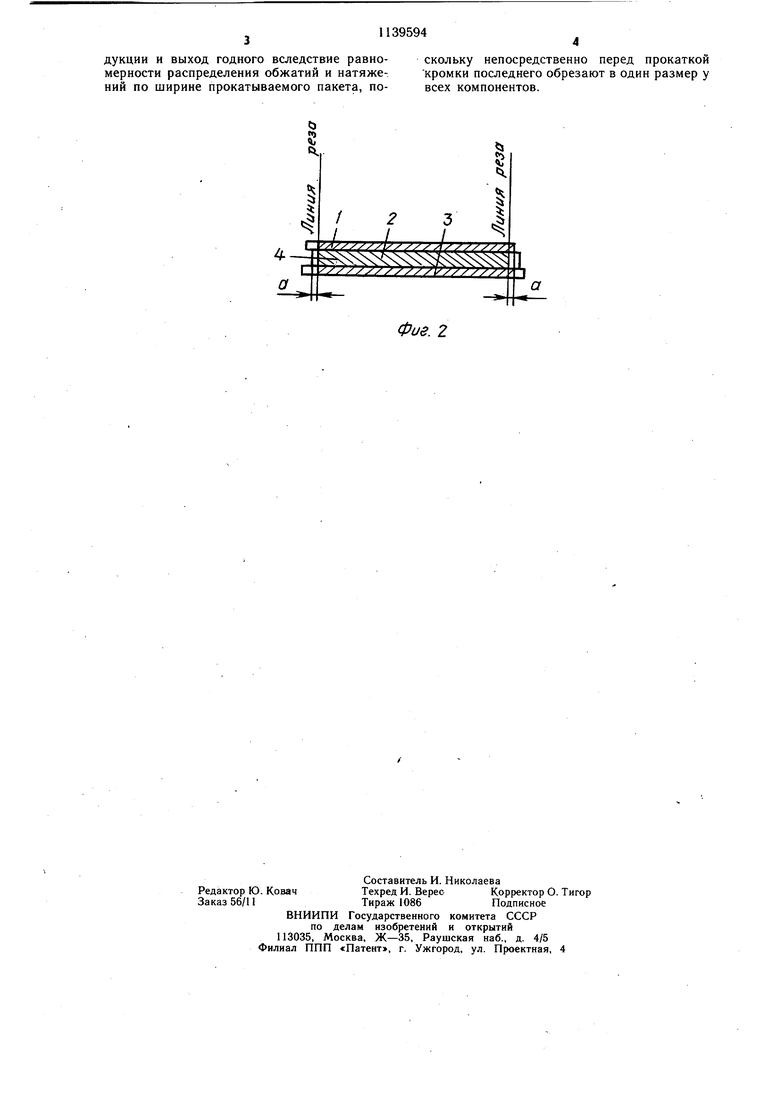

Изобретение относится к прокатному производству, а более конкретно к способам изготовления многослойных полос путем прокатки. Наиболее близким к предлагаемому по технической сущности является способ изготовления многослойного рулонного материала, включающий подготовку контактных .поверхностей компонентов, сборку их в пакет, прокатку с натяжением 1. Однако при сборке пакета практически невозможно наложить компоненты (полосы) друг на друга без смещения. Поскольку выступающие кромки компонент не обжимаются, то происходит перераспределение натяжений по ширине пакета. Увеличение удельных натяжений приводит к растрескиванию кромок и, следовательно, снижает качество готовой продукции и выход годного. Цель изобретения - повышение качества многослойной полосы и выхода годного. Поставленная цель достигается тем, что согласно способу изготовления многослойной полосы методом рулонной прокатки, включающему подготовку контактных поверхностей компонентов, сборку их в пакет, прокатку с натяжением компонентов, перед прокаткой у собранных в пакет компонентов обрезают кромки в один размер. На фиг. 1 изображен прокатный стан для реализации способа; на фиг. 2 - пакет. Способ изготовления многослойной полосы заключается в том, что рулоны компонентов 1-3 собирают в пакет 4, кромки которого непосредственно перед задачей в рабочие валки обрезают в один размер у всех компонентов. Подготовленный таким образом пакет прокатывают с натяжением. Предлагаемый способ осуществляется при помощи прокатного стана, который работает следующим Ьбразом. На разматыватели 5-7 устанавливают рулоны компонентов 1-3, которые задают в прижим 8, осуществляющий сборку пакета 4. Передний конец пакета про.пускают через рабочую клеть 9 и в случае поставки готовой многослойной полосы 10 в рулоне, закрепляют на барабане моталки 11. Разматывателями 5-7 и моталкой 11 создают технологическое натяжение. После установки между рабочими валками 12 и 13 необходимого зазора начинают прокатку, при этом дисковые ножницы 14 образуют кромки пакета 4 в один размер у всех компонентов. Обрезь 15 поступает по проводкам 16 и 17 к моталке 18 и сматывается в рулон. Если готовая продукция поставляется листами, то переднее технологическое натяжение создают натяжные ролики 19. Выходящая из последних готовая многослойная полоса 10 режется гильотинными ножницами 20 на листы 21 которые поступают в стопоукладчик 22. Пример. Исходные компоненты в рулонах: стальные компоненты 2 толщиной 4 мм с предварительно обезжиренными и зачищенными поверхностями, щириной 310 мм, допуском на щирину 0,8 мм, серновидностью до 2 мм на 1 м длины (ГОСТ 503-81); две латунные компоненты 3 и 1 толщиной 0,2 мм с зачищенными поверхностями, щириной 310 мм, допуском на щирину 1,2 мм, серновидностью до 4 мм н 1м длинь (ГОСТ 2208-75). Рулоны устанавливают на разматывателях 5-7, затем компоненты 1-3 поочередно заправляют в стан, закрепляя концы в моталке 23. С помощью прижима 8 соединяют полосы в единый пакет. Дисковые ножницы 14 настраивают на обрезку кромок по 5 мм с каждой стороны пакета. Стан включают в толчковом режиме так, чтобы пакет полос с образованными кромками достиг прокатной клети 9. После этого пакет полос обжимают в рабочих валках 12 и 13 на 60%, создают натяжение стального компонента 2 с помощью разматывателя 2 с усилием 6000 кгс, латунных компонентов 1 и 3 с помощью разматывателей 5 и 6 соответственно с усилием по 300 кгс, а моталкой 23 сматывают готовую полосу с усилием до 8000 кгс. Обрезанные кромки пакета направляют с помощью проводок 16 и 17 в моталку 18. После этого включают стан в работу. Готовую многослойную полосу сматывают в рулон на моталке 23. Для сравнения технико-экономических показателей за базовый объект принимается стан холодного плакирЬвания 400/1000 X 500 металлургического завода им. С. М. Кирова с параметрами: Диаметр рабочих валков, мм400 Диаметр опорных валков, мм1000 Длина бочки валков, мм500 Усилие плакирования наибольшее, тс1000 Скорость плакирования, м/сДо 1 Исходная стальная полоса: толщина, мм3,0-5,5 ширина, мм280-350 масса рулона, кгДо 3100 Исходная латунная полоса: толщина, мм0,15-0,30 щирина, мм .300-370 масса рулона, кгДо 1200 Наибольшее обжатие пакета полос за одни пропуск до 70%. При годовой программе стана в 8000 т выход годной полосы увеличится не менее чем на 1% или 80 т. При стоимости 1 т многослойной полосы 200 руб. годовой экономический эффект от применения способа и стана составит не менее 16 тыс. руб. Таким образом, предлагаемый способ позволяет повысить качество готовой ripo

дукции и выход годного вследствие равномерности распределения обжатий и натяжений по ширине прокатываемого пакета, поскольку непосредственно перед прокаткой кромки последнего обрезают в один размер у всех компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2403997C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ изготовления многослойных металлов и сплавов | 1980 |

|

SU870037A1 |

| ЛИНИЯ РУЛОННОГО ПРОИЗВОДСТВА БИМЕТАЛЛА | 2001 |

|

RU2195379C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОЛОСЫ методом рулонной прокатки, включающий подготовку контактных поверхностей компонентов, сборку нх в пакет, прокатку с натяжением компонентов, отличающийся тем, что, с целью повышения качества многослойной полосы и выхода годного, перед прокаткой у собранных в пакет компонентов обрезают кромки в один размер.

Фие. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Засуха П | |||

| Ф | |||

| и др | |||

| Биметаллический прокат | |||

| М., «Металлургия, 1970, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1985-02-15—Публикация

1982-09-20—Подача