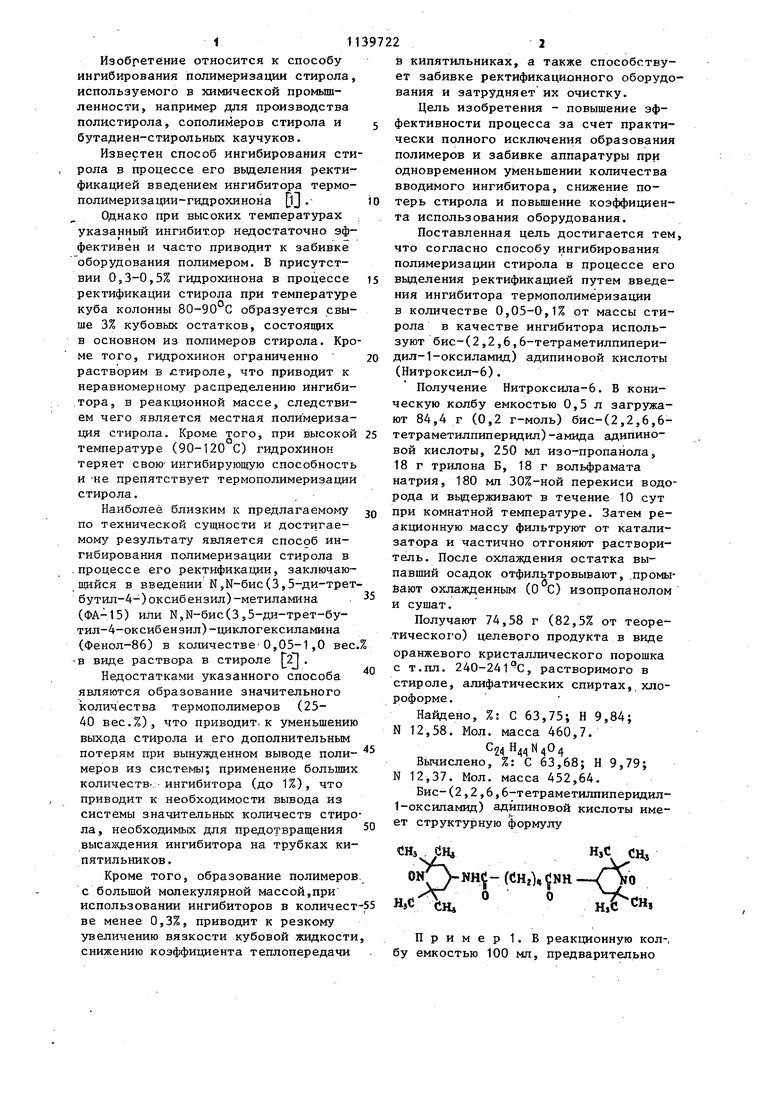

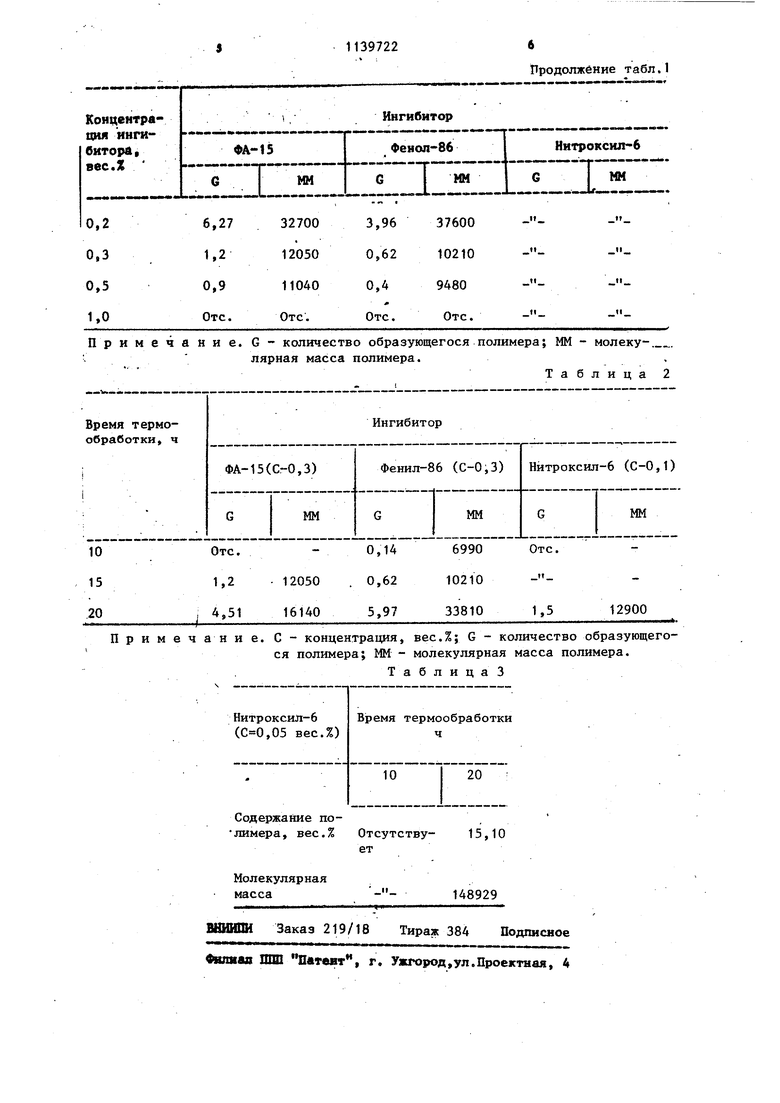

i1 Изобретение относится к способу ингибирования полимеризации стирола, используемого в химической промьшленности, например для производства полистирола, сополимеров стирола и бутадиен-стирольных каучуков. Известен способ ингибирования сти рола в процессе его вьщеления ректификацией введением ингибитора термополимеризации-гидрохинона 0J .Однако при высоких температурах указанньй ингибитор недостаточно эффективен и часто приводит к забивке оборудования полимером. В присутствии 0,3-0,5% гидрохинона в процессе ректификации стирола при температуре куба колонны 80-90°С образуется свыше 3% кубовых остатков, состоящих в основном из полимеров стирола. Кро ме того, гидрохинон ограниченно растворим в стироле, что приводит к неравномерному распределению ингиби.тора5 в реакционной массе, следствием чего является местная полимеризация стирола. Кроме того, при высокой температуре (90-120 С) гидрохинон теряет свою- ингибирующую способность и -не препятствует термополимеризации стирола, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ ингибирования полимеризации стирола в .процессе его ректификации, заключающийся в введении N,Ы-бис(3,5-ди-трет бутш1-4-)оксибензил)-метиламина (ФА-15) или N,N-бис(3,5-ди-трет-бутил-4-оксибензил)-циклогексиламина (Фенол-86) в ко1шчестве0,05-1,0 вес в виде раствора в стироле . Недостатками указанного способа являются образование значительного Количества термополимеров (2540 вес.%), что приводит, к уменьшению выхода стирола и его дополнительным потерям при вынужденном выводе полимеров из системы; применение больших количеств- ингибитора (до 1%), что приводит к необходимости вывода из системы значительных количеств стиро ла, необходд1мых для предотвращения высаждения ингибитора на трубках кипятильников. Кроме того, образование полимеров с большой молекулярной массой,при использовании ингибиторов в количест ве менее 0,3%, приводит к резкому увеличению вязкости кубовой жидкости снижению коэффициента теплопередачи 22 в кипятильниках, а также способствует забивке ректификационного оборудования и затрудняет их очистку. Цель изобретения - повышение эффективности процесса за счет практически полного исключения образования полимеров и забивке аппаратуры при одновременном уменьшении количества вводимого ингибитора, снижение потерь стирола и повьш1ение коэффихдаента использования оборудования. Поставленная цель достигается тем, что согласно способу ингибирования полимеризации стирола в процессе его вьщеления ректификацией путем введения ингибитора термополимеризации в количестве 0,05-0,1% от массы стирола в качестве ингибитора используют бис-(2,2,6,6-тетраметилпиперидил-1-оксиламид) адипиновой кислоты (Нитроксил-6). Получение Нитроксила-6. В коническую колбу емкостью 0,5 л загружают 84,4 г (0,2 г-моль) бис-(2,2,6,6тетраметилпиперидил)-амида адипиновой кислоты, 250 мл изо-пропанола, 18 г трилона Б, 18 г вольфрамата натрия, 180 мл 30%-ной перекиси водорода и вьдерживают в течение 10 сут при комнатной температуре. Затем реакционную массу фильтруют от катализатора и частично отгоняют растворитель. После охлаждения остатка выпавший осадок отфильтровывают, .промыбают охлажденным (О С) изопропанолом и сушат. Получают 74,58 г (82,5% от теоретического) целевого продукта в виде оранжевого кристаллического порошка с т.пл. 240-241°С, растворимого в стироле, алифатических спиртах, хлороформе . Найдено, %; С 63,75; Н 9,84; N 12,58. Мол. масса 460,7. С24НдцМ404 Вычислено, %: С 63,68; Н 9,79; N 12,37. Мол. масса 452,64. Вис-(2,2,6,6-тетраметилпиперидил1-оксипамид) адипиновой кислоты имеет структурную формулу ,С CHj ONTV ( -/Vo u, KjC ,C Пример 1. В реакционную кол-, бу емкостью 100 мл, предварительно промытую спиртом и осушенную очищенным азотом, загружают 40 г свежеперегнанного стирола и добавляют 0,020 г (0,05% от веса стирола) Нитроксила-6. Колбу нагревают в маеляной бане при в течение 15 ч. После чего полимер осаждают в Метиловом спирте, декантируют жидкость, полимер сушат вакуумированием от растворителя до постоянного веса. Количество образовавшегося полимера составляет 4.5 г (11,25%) при средней мол. массе 108290. П р и м е р 2. Термическую полиме ризацию стирола осуществляют аналогично примеру 1, с той лищь разницей что количество загружаемого ингибитора Цитроксила-6 составляет 0,0400 (0,1% от веса стирола). Образования полимера не происходит. Пример 3.Способ осуществляется аналогично примеру 1, с той лишь раз ницей, что количество загружаемого ингибитора Нитроксила-б составляет 0,030 г (0,075 вес.%). Количество образовавшегося полимера составляет 1,5 Bec.%j мол, масса 59979. П р и м е р 4. Способ осуществляют аналогично примеру 1, за исключением вводимого количества ингибитора составлякнцего 0,0120 г (0,03% от веса стирола). Количество образовавшегося полимера составляет i 29,98 вес.%, мол. масса 170695. В табл. 1 отражено влияние содержания ингибиторов, применяемых согласно предлагаемому способу и про тотипу; на количество образующегося полимера и его молекулярную массу при нагревании 110 С в течение 15 ч. Как следует из данных табл. 1, в присутствии 0,05% Нитроксила-6 термическая полимеризация стирола протекает с образованием незначительных количеств низкомолекулярных продуктов термополимеризации по сравнению с ФА-15 и фенол-86, а уже в присутствии О,1% образования полимера практически не происходит. В аналогичных условиях проводят термополимеризацию стирола при длительном темперировании в присутствии Нитрокснла-б-О,1% от веса стирола. Результаты исследования Нитроксила-6 и сравнительные данные для ингибиторов ФА- 15 и фенал-86 с концентрацией 0,3 мас.%, приведены в табл.2. Дополнительные данные по испытанию ингибитора - Нитроксилаг-6 в условиях длительного темперирования в количестве 0,05 вес.% при нагревании 10 и 20 ч,приведены в табл. 3. Данные получены гфи осуществлении примера в условиях, соответствующих Примеру 1. I Применение предлагаемого способа {приводит к практически полному исклю чению образования полтамеров и забив- ки технологического оборудования при одновременном 10-кратном уменьшении количества вводимого ингибитора, к сокращению потерь стирола на образование полимеров и вывода их из системы с кубовыми остатками в 10 раз, способствует повышению коэффициента использования оборудования и улучшает показаташ производства стирола в целом. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения термополимеризации стирола | 1977 |

|

SU727605A1 |

| Способ ингибирования термополимеризации стирола | 1978 |

|

SU763313A1 |

| Способ ингибирования термической полимеризации стирола | 1977 |

|

SU729200A1 |

| Способ предотвращения термополимеризации стирола | 1979 |

|

SU781196A1 |

| Способ предотвращения термополимеризации стирола | 1980 |

|

SU941343A1 |

| Способ выделения стирола из продуктов дегидрирования этилбензола | 1978 |

|

SU734179A1 |

| Способ ингибирования термической полимеризации стирола | 1977 |

|

SU679589A1 |

| Способ предотвращения термической полимеризации стирола | 1978 |

|

SU724489A1 |

| 0-N-фениламинофенил-0- @ -нафтил-0,2,2,3,3-тетрафторпропилфосфит в качестве ингибитора термополимеризации стирола | 1980 |

|

SU907002A1 |

| СПОСОБ ИНГИБИРОВАНИЯ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 1992 |

|

RU2039758C1 |

СПОСОБ ИНГИБИРОВАНИЯ ПОЛИМЕРИЗАЦИИ СТИРОЛА в процессе его выделения ректификацией путем введения ингибитора термополимериэации в .количестве 0,05-0,1% от массы стирола, отличающийся тем, что, с целью повышения эффективности процесса, в качестве ингибитора используют бис-

0,03 0,05 40,2720230а25,08 0,075 0,1 11,36 ,90570 9,71 29,98 170695 22500 .11,25 108290 1,5 59979 65600 Отс. . Отс. Примечание.

Время термообработки, ч

Г1родолжёние табл. 1

Ингибитор G- количество образующегося полимера; ММ - молекулярная масса полимера. Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разделения дистилляцией смеси стирола с этилбензолом | 1939 |

|

SU64313A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-15—Публикация

1983-04-12—Подача