Изобретение относится к сушке отформированных пластин свинцовых аккумуляторов.

Известны способы конвективной сушки отформированных пластин свинцовых аккумуляторов путем их последовательного перемещения через зоны, имеюш,ие различные параметры теплоносителя. Сушку отрицательных и положительных пластин ведут при различных тепловлажностных режимах в отдельных сушильных установках.

Сушка положительных пластин осуш,ествляется в трехзональных конвективных сушильных установках теплоносителем со следующими параметрами: в первой зоне температура теплоносителя 160-180°С, скорость 4-6 м/с, относительная влажность Ф ;20%; во второй зоне температура теплоносителя 130-150°С, скорость 4-6 м/с, относительная влажность ( % и в третьей зоне температура теплоносителя 80- 100°С, скорость 3-4 м/с, относительная влажность . Суммарное время сушки пластин составляет 15-25 мин .1.

Данный способ не обеспечивает интенсивный процесс теплопереноса и характеризуется недостаточно качественной сушкой.

Наиболее близким к изобретению является способ, согласно которому сушка отрицательных пластин осуществляется также в трех зональных конвективных установках, причем обдув в первой зоне ведут в течение 2-2,5 мин теплоносителем с температурой 210-220°С, скоростью 7-8 м/с и влагосодержанием 25-40 г/кг сухого вещества, во второй зоне - в течение 2- 3 мин теплоносителем с температурой 180- 190°С и скоростью 7-8 м/с и влагосодержанием 40-60 г/кг сухого вещества, а в третьей зоне - в течение 3-3,5 мин теплоносителем с температурой 120-130°С, скоростью 5-6 м/с и влагосодержанием 60-80 г/кг сухого вещества 2.

Потери тепла с отработавшим теплоносителем являются одним из факторов, определяющих экономичность работы сушильной установки, поэтому известные режимы сущки предусматривают снижение температуры теплоносителя в последних зонах сушильных установок. Приведенный выше в качестве прототипа режим сушки отрицательных пластин также предусматривает постепенное снижение температуры теплоносителя во второй и третьей зонах с тем, чтобы температура теплоносителя, удаляемого из установки, составляла порядка 75- 85°С (120-130°С - средняя температура теплоносителя в третьей зоне).

Если для целого ряда материалов такое понижение температуры не влияет на качество или влияет положительно, то для отрицательных пластин снижение температуры теплоносителя в последних зонах приводит к ухудшению качества пластин.

Требования к качеству высушенных отрицательных пластин ограничивают верхний

предел окисленности процентами, однако в заводских условиях окисленность часто возрастает до 15%.

Аккумуляторные батареи, в состав которых входят отрицательные пластины с высокой окисленностью, обладают пониженной емкостью,кратким временем разрядки.

Исследования показали, что может быть достигнуто снижение окисленности активной массы отрицательных пластин при повыше0нии среднего температурного уровня процесса до 180-200°С. При этом также существенно интенсифицируется сушка пластин, открываются возможности повышения производительности установки.

Однако в сушильных установках, ра5ботающих по известному способу, невозможно повысить температуру теплоносителя во второй и третьей зонах, так как при этом повыилается температура отработавшего выбрасываемого теплоносителя, что приводит к снижению экономичности работы установки.

0

Цель изобретения - повышение производительности и экономичности процесса одновременной сушки отрицательных и положительных пластин.

Указанная цель достигается тем, что согласно способу сушки отформированных плас5тин свинцовых аккумуляторов путем их обдува при последовательном перемещении через три зоны с индивидуальными параметрами теплоносителя, причем при сушке отрицательных пластин в первой зоне обдув

0 ведут в течение 2-2,5 мин теплоносителем с температурой 210-220°С, скоростью 7- 8 м/с и влагосодержание.м 25-40 г/кг сухого вещества, во второй зоне отрицательные пластины обдувают в течение 1,0- 1,5 мин теплоносителем с температурой 195-

5 205°С, скоростью 8,5-9 м/с и влагосодержанием 65-70 г/кг сухого вещества, в третьей зоне их обдувают в течение 1,5-2,0 мин теплоносителем с температурой 170-190°С, скоростью 7-8 м/с и влагосодержанием 80- 85 г/кг сухого вещества, а отработавший

0 теплоноситель из третьей зоны обдува отрицательных пластин направляют в первую зону обдува положительных пластин.

При таких параметрах сушки весь процесс протекает во втором периоде, испаре5ние влаги на протяжении всего процесса обезвоживания происходит внутри материала, что обеспечивает движение влаги к поверхности только в виде пара, исключая условия, способствующие окислению активной массы пластин.

0

Известные из прототипа режим сушки и закономерности процесса для первой зоны остаются в силе и для предлагаемого способа. Повышение температуры теплоносителя в первой зоне приведет к оплавлению решетки и осыпаниЕО активной массы. Пред5лагаемое повышение температуры теплоносителя на втором и третьем этапах сушки способствует углублению зоны испарения и снижению окисленности. активной массы.

Так, по сравнению с прототипом, повышение температуры теплоносителя только во второй зоне с 180 до 200°С (все остальные параметры по зонам остаются неизменными) снижает окисленность пластин с 4,6 до 4,1%. Предлагаемое повышение температуры теплоносителя во второй зоне до 200°С и в третьей зоне до 180°С снижает окисленность активной массы пластин до 3,0%. При этом на 20-30% сократится продолжительность обезвоживания, откроются пути повышения производительности установки. При дальнейшем повышении температуры теплоносителя во второй и третьей зонах наблюдается размягчение решетки и, как результат, коробление пластин. Однако целесообразность использования высокотемпературного теплоносителя в этих зонах для улучшения качества изделий и интенсификации процесса сушки вступает в противоречие с экономичностью работы установки, так как выброс, отработавшего теплоносителя со средней температурой 170- 190°С приведет к резкому возрастанию потерь тепла и ухудшению показателей экономичности процесса сушки.

В общем случае имела бы смысл рециркуляция отработавшего высокотемпературного теплоносителя в первую зону, добавление его к горячему теплоносителю, но, как показали исследования, специфика материала отрицательных пластин не позволяет повышать относительную влажность теплоносителя в начале процесса сушки выше 5% (абсолютное влагосодержание не более 40 г/кг сухого вешества). Превышение этих значений (к чему привела бы рециркуляция отработавшего влажного теплоносителя) вызывает резкое повышение окисленности активной массы пластин, т. е. ухудшение их качества. Так, повышение влагосодержания теплоносителя в начале процесса сушки с 30 до 70 г/кг сухого вещества увеличивает окисленность пластин с 4,6 до 6,4%. При одновременном повышении влагосодержания теплоносителя во второй и третьей зонах соответственно до и 90 и 110 г/кг сухого вещества окисленность пластин возрастает до 7,3%.

Таким образом, при наличии расположенных рядом туннельных сушильных установок для положительных пластин, в которых повышение влагосодержания теплоносителя на протяжении всего процесса сушки не оказывает влияния на качество изделий, целесообразно отработавший высокотемпературный теплоноситель после сушки отрицательных пластин направлять на сушку положительных пластин. При это.м улучшаются все показатели г.роцесса обезвоживания отрицательных пластин и повышается экономичность работы обеих установок.

Доведение скоростей движения теплоносителя во второй зоне сушки отрицательных пластин до 8-9 м/с способствует

тому, что процесс сушки полностью про-водится во втором периоде.

Дальнейшее повышение скорости нецелесообразно, так как существенно возрастает расход электроэнергии на двигатели вентиляторов. Снижение всех указанных параметров приведет к удлинению сроков сушки и повышению окисленности пластин.

На чертеже схематически изображены параллельно размещенные сушильные установки для положительных и отрицательных пластин, работающие по предлагаемому способу.

Устройство состоит из сушильных установок 1 и 2 соответственно для отрицательных и положительных пластин, циркуляционных вентиляторов 3 и 4 (соответственно для установок 1 и 2) по одному на каждую зону, воздухонагревательных установок 5 и 6 соответственно по одному на каждую зону и отсасывающего вентилятора 7, который одновременно является и циркуляционным вентилятором третьей зоны установки 1, воздуховодов 8 для подачи горячего и холодного теплоносителя, патрубков 9 для отсоса отработавщего теплоносителя из зоны, воздуховода 10, служащего для подачи отработавшего высокотемпературного теплоносителя в сушильную установку положительных пластин, смесительной камеры 11 и рециркуляционного канала 12 установки 2.

Работа установок происходит следующим образом.

В первую зону сушильной установки 1 по воздуховоду 8 подают горячий теплоноситель. Он проходит через влажные пластины, подвешенные на цепи. Отработавший теплоносител первой зоны разбавляют холодным воздухом (стрелка А), подсасываемым через загрузочный торец устройства. Эту смесь через два нижних патрубка 9, расположенных симметрично в боковых стенах сушильной камеры, забирают циркуляционным вентилятором 3 и подают в установку 5 первой зоны, где вновь нагревают до температуры первой зоны. Подсос наружного воздуха через загрузочный торец сушильной установки регулируют отсасывающим вентилятором 7 третьей зоны и приводят в количестве, необходимом для выноса из сушильной установки 1 всей испаренной в ней влаги.

Часть отработавшего теплоносителя первой зоны в количестве, равном подсосам через загрузочный торец, поступает по перетоку (стрелка Б) во вторую зону, где

0 смешивается также с отработавщим теплоносителем и при помощи циркуляционного вентилятора 3 второй зоны поступает в калориферную установку 5.Горячий теплоноситель с параметрами, определенными для второй зоны установки, по воздуховоду 8 поступает во вторую зону сушильной камеры. Во второй зоне Пластины высушиваются до второй критической влажности. Часть отработавшего теплоносителя (по

стрелке В) поступает перетоком в третью зону, где смешивается с отработавшим теплоносителем этой зоны и наружным воздухом, подсасываемым через неплотности на выгрузочном торце установки. Работа третьей зоны происходит аналогично двум предыдуш,им. В конце третьей зоны влажность пластин равна нулюг Часть отработавшего теплоносителя третьей зоны в количестве, необходимом для выноса всей влаги, испаренной в установке, не выбрасывают в атмосферу, а при помоши вентилятора 7 по воздуховоду 10 подают в смесительную камеру 11, где смешивают с наружным воздухом и рециркуляционным теплоносителем, поступающим по каналу 12 первой зоны установки для положительных отформированных пластин. Из смесительной камеры теплоноситель циркуляционным вентилятором 4 направляют в первую зону установки для положительных пластин. При необходимости, обусловленной производительностью установки 2, теплоноситель может дополнительно нагреваться в установке 6 первой зоны, или же горячий теплоноситель добавляется в смесительную камеру 11. Работу установки 2 ведут аналогично работе установки 1 на известных режимах 1.

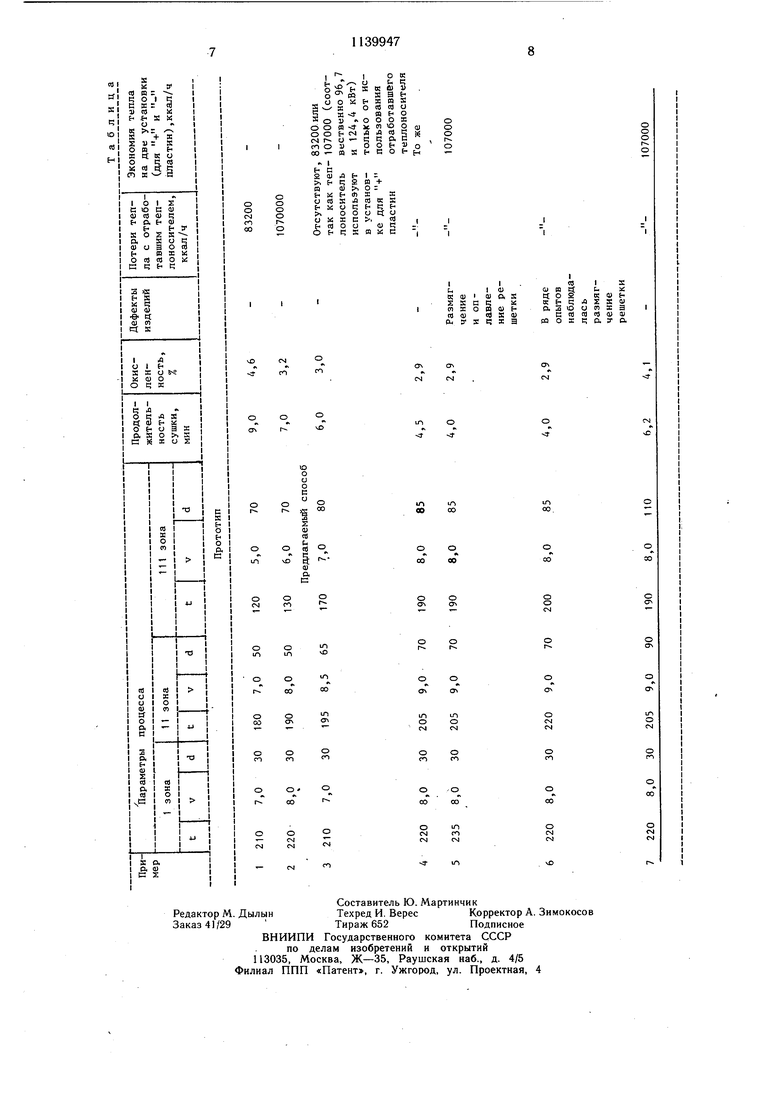

Пример. На экспериментальной установке проводилась сушка отрицательных отформированных пластин свинцовых аккумуляторов. Для получения сравнительных данных пластины высушивались при семи режимах.

Результаты испытаний приведены в таблице.

В таблице даны следующие обозначения: t - температура теплоносителя, °С; v - скорость, м/с; d - влагосодержание, г/кг сухого вещества.

Как видно из таблицы, применение высокотемпературного теплоносителя во второй и главным образом в третьей зонах установки (примеры 3 и 4) сокращает продолжительность сущки с 7-9 до 4,5-6 мин и улучшает качество материала (окисленность пластин, определяющая емкость аккумуляторных батарей, снижается в среднем с 3,9 до 2,9%).

Понижение температуры теплоносителя в предлагаемом способе приводит к увеличению времени сушки пластин и повышению окисленности. Увеличение температуры тепло носителя в первой зоне до 235°С (пример 5) вызывает размягчение и оплавление

решетки и осыпание активной массы пластины, окисленность пластин не снижается. При неизменных параметрах теплоносителя в первой зоне повышение температуры во второй и третьей зонах (пример 6) несколько снижает время сушки без изменения окисленности пластин, однако в ряде опытов наблюдалось размягчение решетки. При повышении влагосодержания теплоносителя во второй и третьей зонах соответственно до 90 и 110 г/кг сухого вещества (пример 7) увеличивается продолжительность процесса до 6,2 мин и повышается окисленность пластин до 4,1%, т. е. снижаются качество пластин и производительность сушильной установки.

Расчеть, проведенные с целью определения потерь тепла с отработавшим теплоносителем, выполнены для сушильной установки производительностью 7000 шт. отрицательных пластин в час. Количество отработавшего теплоносителя, необходимого для выноса из установки всей влаги, испаренной в зонах, составляет 4900 кг/ч. Потери тепла с отработавшим теплоносителем составляют 83200 и 107000 ккал/ч для примеров 1 и 2 соответственно.

При совместной работе установок для сушки положительных и отрицательных пластин по предлагаемому способу отработавший теплоноситель после сушки отрицательных пластин направляют в сушильную установку для положительных пластин, что приводит к экономии .указанных выше количеств тепла или же (в том случае, если установка оборудована электрокалориферами) элект роэнергии в количестве 97-125 кВт.

Количество тепла, направляемое в установку для положительных пластин, составляет примерно 38-40% общего количества тепла, поступающего на ее первую зону.

Таким образом, использование теплоносителя с температурой 170-205°С в последних зонах установки для сушки отрицательных пластин дает возможность интенсифицировать процес в этих зонах и на 30-40% повысить производительность установки, улучщить качество высушенных отрицательных пластин, сократить количество ингибитора, используемого для уменьшения окисленности а также на 10-20% уменьшить расход тепла на сушку отформированных пластин в расчете на обе сушильные установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки отрицательных пластин свинцовых аккумуляторов | 1982 |

|

SU1044910A1 |

| Способ сушки аккумуляторных пластин | 1990 |

|

SU1770692A1 |

| Способ сушки изделий | 1986 |

|

SU1420320A1 |

| Способ сушки гипсовых изделий | 1983 |

|

SU1108308A1 |

| Способ конвективной сушки керамических изделий пластического формования | 1980 |

|

SU954740A1 |

| Способ сушки гипсовых и гипсобетонных изделий | 1985 |

|

SU1296802A1 |

| Способ сушки сухой гипсовойшТуКАТуРКи | 1975 |

|

SU607459A1 |

| Способ распылительной сушки молочных продуктов с их термостабилизацией и устройство для его осуществления | 2018 |

|

RU2718685C2 |

| Полимерная композиция | 1976 |

|

SU599585A1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2715033C1 |

СПОСОБ СУШКИ ОТФОРМИРО ВАННЫХ ПЛАСТИН СВИНЦОВЫХ АККУМУЛЯТОРОВ путем их обдува при последовательном перемещении через три зоны с индивидуальными параметрами теплоносителя. причем при сушке отрицательных пластин в первой зоне обдув ведут в течение 2-2,5 мин теплоносителем с температурой 210-220°С, скоростью 7-8 м/с и влагосодержанием 25- 40 г/кг сухого вешества, отличающийся тем, что, с целью повышения производительности, качества и экономичности процесса одновременной сушки отрицательных и положительных пластин, во второй 3orte отрицательные пластины обдувают в течение 1,0-1,5 мин теплоносителем с температурой 195-205°С, скоростью 8,5-9 м/с и влагосодержанием 65-70 г/кг сухого вещества, в третьей зоне их обдувают в течение 1,5- 2,0 мин теплоносителем с температурой 170- -190°С, скоростью 7-8 м/с и влагосодержанием 80-85 г/кг сухого вещества, а I отработавший теплоноситель из третьей зоны обдува отрицательных пластин направ(Л ляют в первую зону обдува положительных пластин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дасоян М | |||

| А | |||

| и др | |||

| Производство электрических аккумуляторов | |||

| М., «Высшая школа, 1977, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Способ сушки отрицательных пластин свинцовых аккумуляторов | 1982 |

|

SU1044910A1 |

Авторы

Даты

1985-02-15—Публикация

1983-12-22—Подача