0

fS 9

1аонав в г зона

00

00

о

00

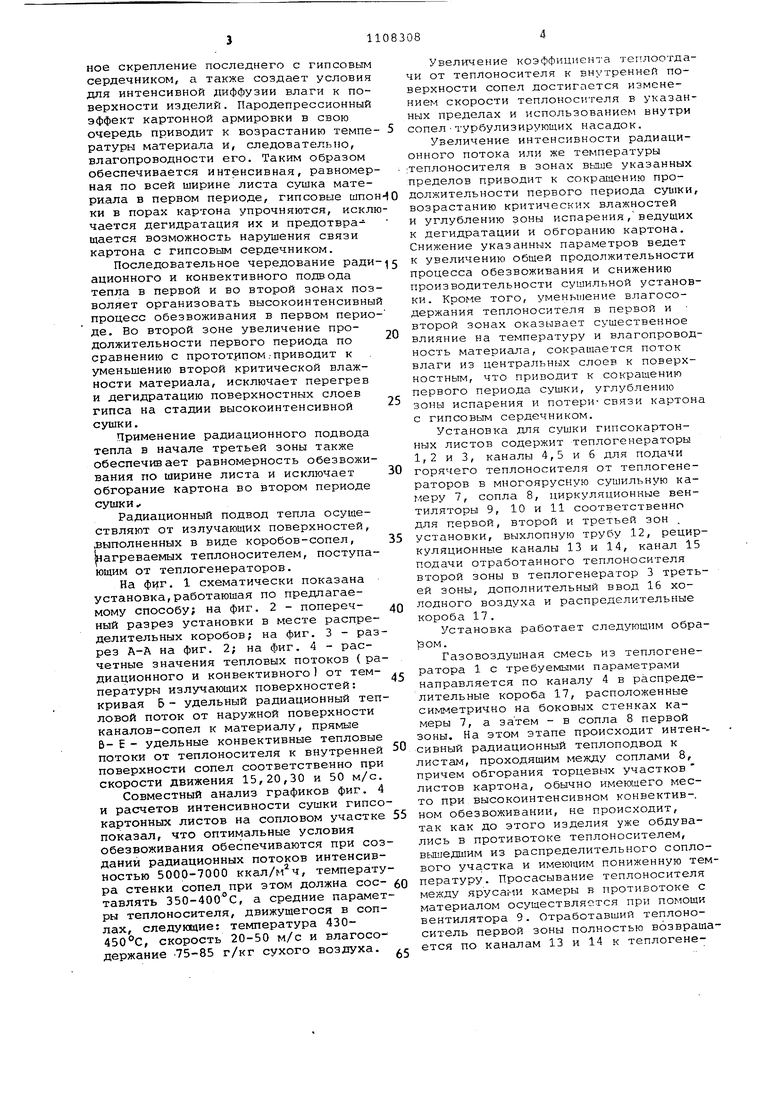

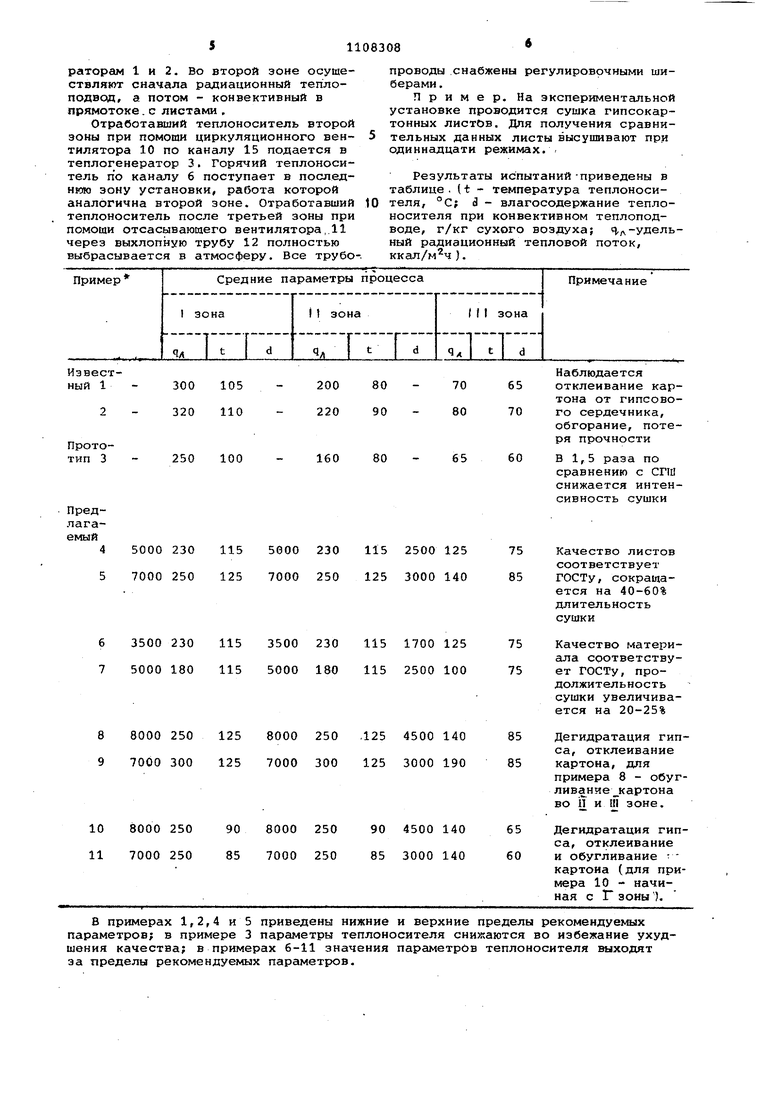

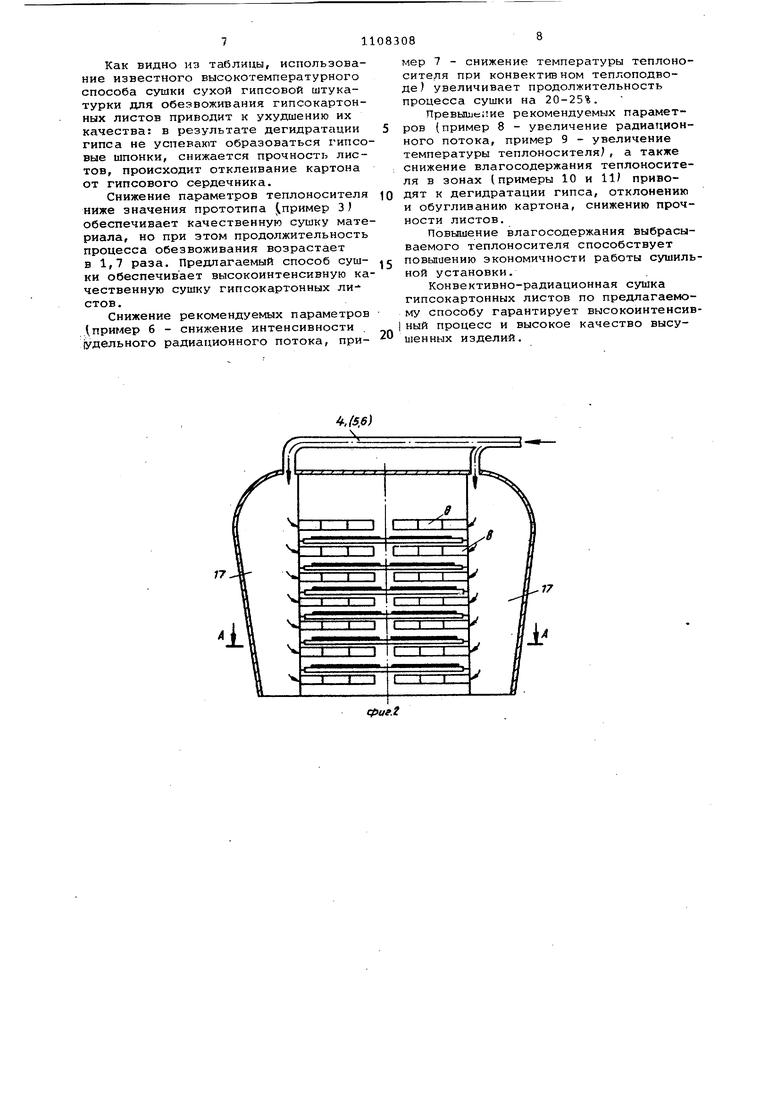

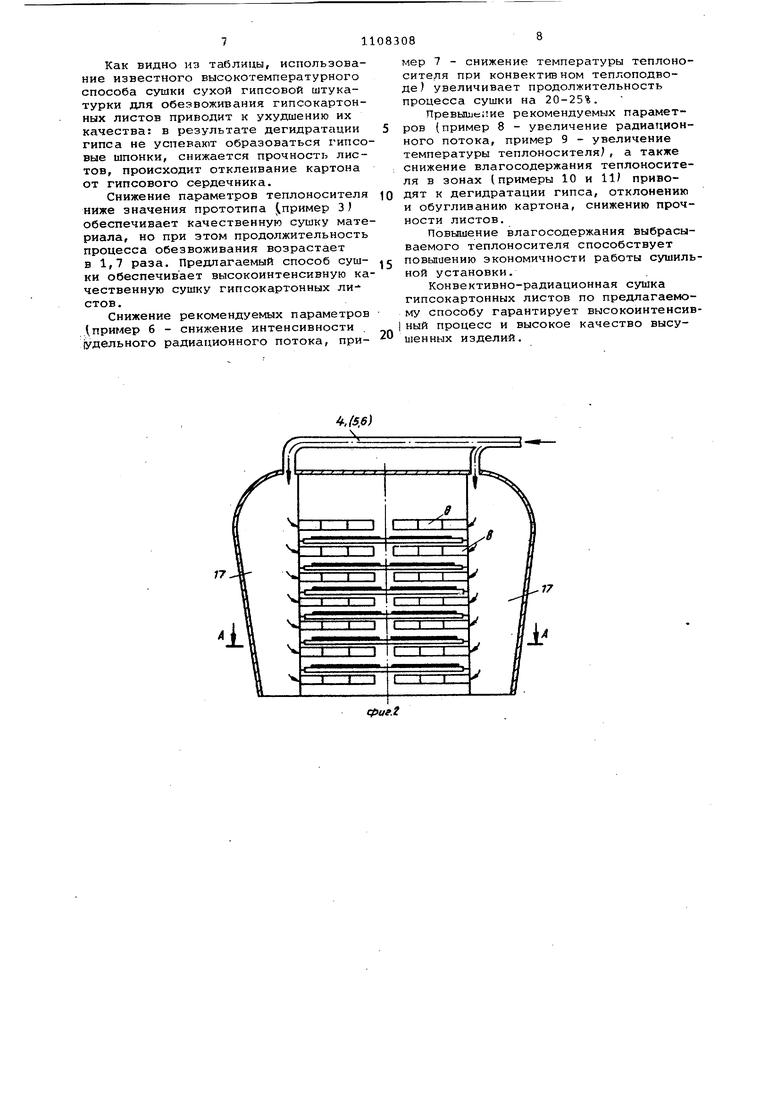

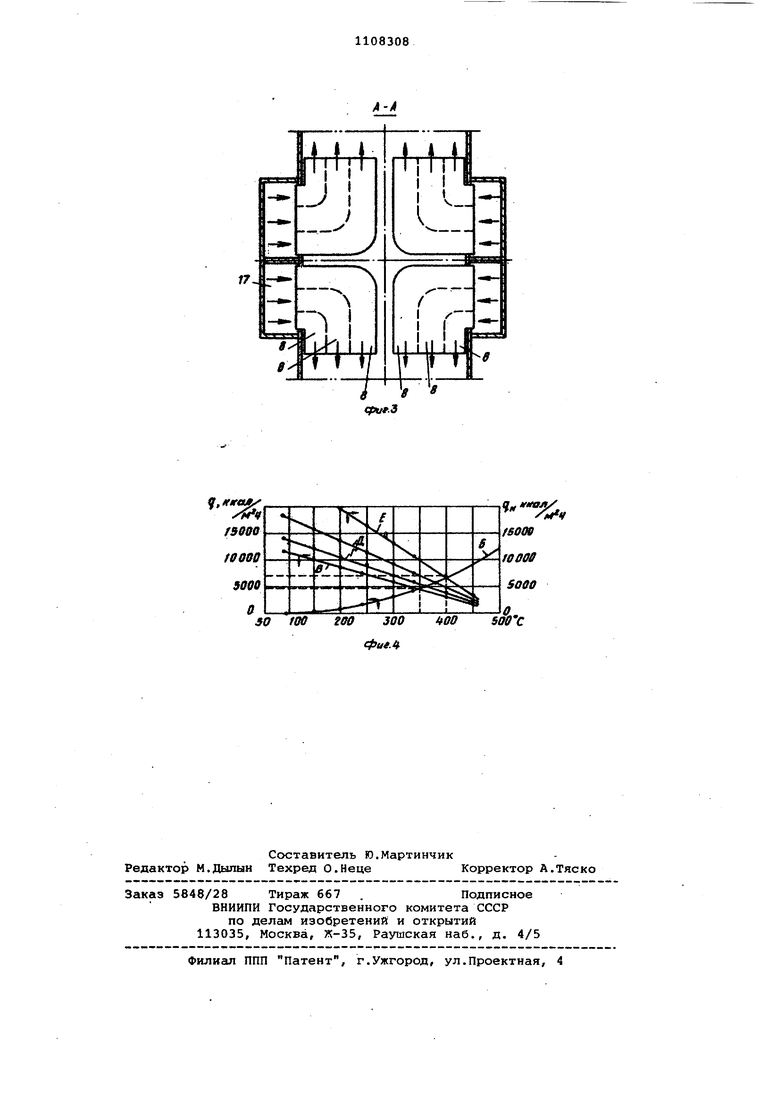

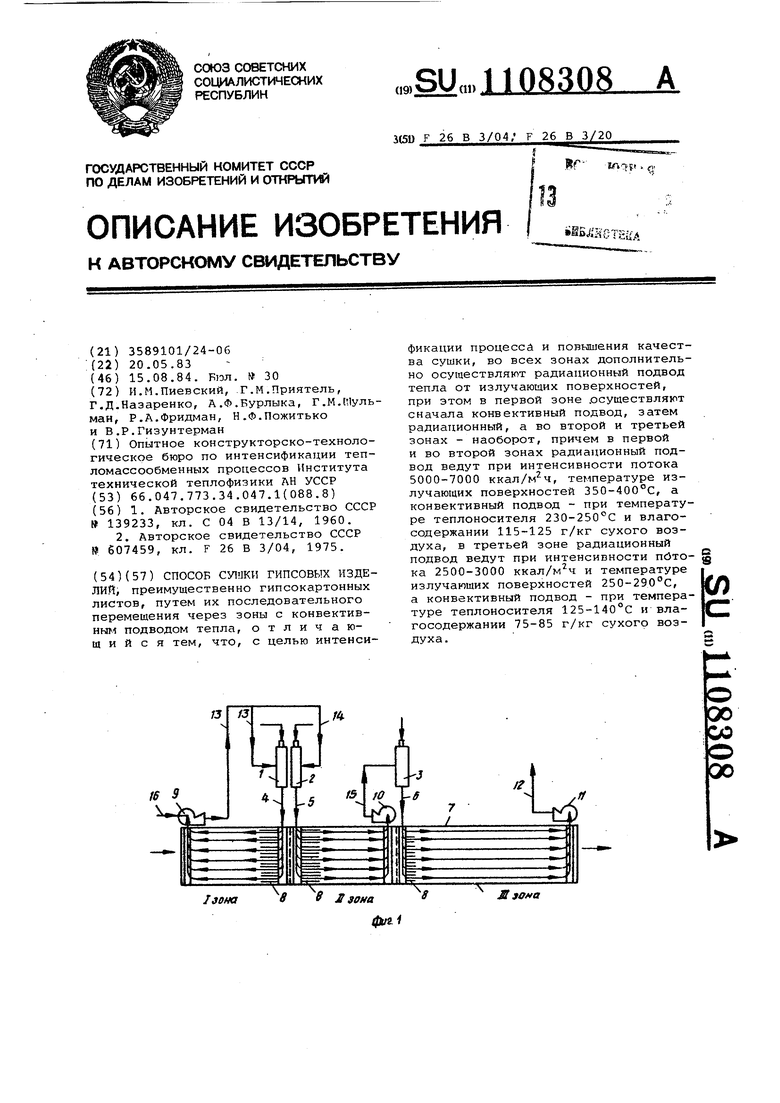

S яома Изобретение относится к сушке капиллярно-пористых тел, преимущест венно гипсокартонных листов, котора осуществляется в многоярусных конве ерных сушильных установках при противоточнопрямоточной схеме движения теплоносителя и материала. Трудность при сушке гипсовых изд лий состоит в том, что гипс, являяс термонеустойчивым материалом, дегид ратирует при повышении его температу ры свыше 7О-80 с, что ведет к снижению прочности высушенных изделий. Для изделий, армированных картоном, дегидратация гипса вызывает отклеивание картона от гипсового сердечни ка, обгорание его и т.д. Эти трудности значительно возросли при перехо де на новый листовой гипсовый материал - гипсокартонные листы. В отличие от широко распространенной ранее сухой гипсовой штукатурки сер.дечник гипсокартонных листов содер жит ровинг (резанный жгут из стеклянных комплексных нитей, поризирующее средство, клеющие вещества, причем толщина гипсокартонных листов 12-18 мм вместо 10-12 мм для сухой гипсовой штукатурки. Известные способы сушки сухой гип совой штукатурки (СГШ) в действующих многоярусных сушильных уставовках предусматривают максимальную интенсификацию процесса- сушки материал в первом периоде обезвоживания, а затем последовательное снижение температуры теплоносителя во втором и третьем периодах с тем, чтобы не допустить дегидратации гипса и отклеивания картона от гипсового сердечника. Известен способ сушки сухой гипсо вой 11 тукатурки в многозонной сушилке при установлении средней температуры теплоносителя 240-250°С, скорости 1,5-2,0 м/с и влагосодержании 85100 г/кг сухого воздуха в тех зонах сушилки, где процесс сушки протекает в первом периоде с последующим снижением температуры до 80-1.1 при скорости 1-1,5 м/с и влагосодержании 130 г/кг рухого воздуха в зоне, где процесс сушки происходит во вто,ром периоде, с тем, чтобы при наступ лении углубления зоны испарения температура обезвоженных верхних слоев гипса не достигала , что исключает их дегидратацию и связанное с этим отклеивание картона 1. Однако этот способ не обеспечивает достаточнойинтенсивности процесса теплообмена, в связи с чем является неэкономичным. Известен также способ сушки гипсо вых изделий, например сухой гипсовой штукатурки, путем их последовательного перемещения через зоны с конвек тивныл подводом тепла. Известный спо соб при сушке сухой гипсовой штукатурки предусматривает поддержание в зонах следуквдих параметров теплоносителя: I зона - температура 300-320С, влагосодержание 105-110 г/кг сухого воздуха, И зона - температура 200220С С, влагосодержание 80-90 г/кг сухого воздуха; Ш зона - температура 70-80°С, влагосодержание 65-70 г/кг сухого воздуха. При таких параметрах теплоносителя обеспечивается высокая производительность и экономичность работы сушильной установки 2. Однако исследования процесса сушки гипсокартонных листов на экспериментальных установках и опыт работы действующих на заводах сушильных установок, выпускакнцих гипсокартонные ЛИЗ ты, показали, что использование известных для сухой гипсовой штукатурки режимов сушки приводит к ухудшению качества материала ( дегидратации поверхностного слоя ) из-за недостаточного подвода влаги из внутренних слоев материала к наружным и обгоранию кромок листов,, а снижение температуры теплоносителя приводит к значительному возрастанию длительности процесса обезвоживания листов. |Так для гипсокартонных листов с сухой гипсовой штукатуркой одинаковой толщины продолжительность процесса сушки может увеличиться на 30-40%. Цель изобретения - интенсификация процесса и повышение качества сушки гипсокартонных листов. Цель достигается тем, что согласно способу сушки гипсовых изделий путем их последовательного перемещения через зоны с конвективным подводом тепла во всех зонах дополнительно осуществляют радиационный подвод тепла от излучающих поверхностей, при этом в первой зоне осуществляют сначала конвективный подвод, затем радиационный, а во второй и третьей зонах - наоборот, причем в первой и во второй зонах радиационный подвод ведут при интенсивности потока 50007000 ккал/м ч, температуре излучающих поверхностей 350-400°С, а конвективный подвод - при температуре теплоносителя 230-250°С и влагосодержании 115-125 г/кг сухого воздуха, в третьей зоне радиационный подвод ведут при интенсивности потока 25003000 ккал/м ч и темаературе излучающих поверхностей 250-290°С, а конвективный подвод - при температуре теплоносителя 125-140°С и влагосодержании 75-85 г/кг сухого воздуха. Использование радиационного теплового потока, позволяющего проникнутьна некоторую глубину в материал, способствует равномерному нагреву многокомпонентного сердечника и устойчивому образованию гипсовых шпонок в порах картона, обеспечивающих прочное скрепление последнего с гипсовым сердечником, а также создает условия для интенсивной диффузии влаги к поверхности изделий. Пародепрессионный эффект картонной армировки в свою очередь приводит к возрастанию темпе ратуры материала и, следовательно, влагопроводности его. Таким образом обеспечивается интенсивная, равномер ная по всей ширине листа сушка материала в первом периоде, гипсовые шпо ки в порах картона упрочняются, искл чается дегидратация их и предотвращается возможность нарушения связи картона с гипсовым сердечником. Последовательное чередование ради ационного и конвективного подвода тепла в первой и во второй зонах поз воляет организовать высокоинтенсивны процесс обезвоживания в первом перио де. Во второй зоне увеличение продолжительности первого периода по сравнению с прототипом .-приводит к уменьшению второй критической влажности материала, исключает перегрев и дегидратацию поверхностных слоев гипса на стадии высокоинтенсивной сушки. Применение радиационного подвода тепла в начале третьей зоны также обеспечивает равномерность обезвоживания по ширине листа и исключает обгорание картона во втором периоде сушки.. Радиационный подвод тепла осуществляют от излучающих поверхностей, выполненных в виде коробов-сопел, Нагреваемых теплоносителем, поступающим от теплогенераторов. На фиг. 1 схематически показана установка,работающая по предлагаемому способу; на фиг. 2 - поперечнь1й разрез установки в месте распределительных коробов; на фиг. 3 - раз рез А-А на фиг. 2; на фиг. 4 расчетные значения тепловых потоков ( ра диационного и конвективного) от температурн излучающих поверхностей: кривая б - удельный радиационный теп ловой поток от наружной поверхности каналов-сопел к материалу, прямые В-Е- удельные конвективные тепловые потоки от теплоносителя к внутренней поверхности сопел соответственно при скорости движения 15,20,30 и 50 м/с. Совместный анализ графиков фиг. 4 и расчетов интенсивности сушки гипсо картонных листов на сопловом участке показал, что оптимальные условия обезвоживания обеспечиваются при соз дании радиационных потоков интенсивностью 5000-7000 ккал/м ч, температу ра стенки сопел при этом должна соетавлять 350-400°С, а средние парамет ры теплоносителя, движущегося в соплах, следующие: температура 430450 с, скорость 20-50 м/с и влагосодержание -75-85 г/кг сухого воздуха. Увеличение коэффициента теплоотдачи от теплоносителя к внутренней поверхности сопел достигается изменением скорости теплоносителя в указанных пределах и использованием внутри сопелтурбулизирующих насадок. Увеличение интенсивности радиационного потока или же температуры ;теплоносителя в зонах выше указанных пределов приводит к сокращению продолжительности первого периода сушки, возрастанию критических влажностей и углублению зоны испарения ,ведущих к дегидратации и обгоранию картона. Снижение указанных параметров ведет к увеличению общей продолжительности процесса обезвоживания и снижению производительности сушильной установки. того, уменыиение влагосодержания теплоносителя в первой и второй зонах оказывает существенное влияние на температуру и влагопроводность материала, сокращается поток влаги из центральных слоев к поверхностным, что приводит к сокращению первого периода сушки, углублению зоны испарения и потери-связи картона с гипсовым сердечником. Установка для сущки гипсокартонных листов содержит теплогенераторы 1,2 и 3, каналы 4,5 и 6 для подачи горячего теплоносителя от теплогенераторов в многоярусную сушильную камеру 7, сопла 8, циркуляционные вентиляторы 9, 10 и 11 соответственно для первой, второй и третьей зон установки, выхлопную трубу 12, рециркуляционные каналы 13 и 14, канал 15 подачи отработанного теплоносителя второй зоны в теплогенератор 3 третьей зоны, дополнительный ввод 16 холодного воздуха и распределительные короба 17. Установка работает следующим обра ом. Газовоздушная смесь из теплогенератора 1 с требуемыми параметрами направляется по каналу 4 в распределительные короба 17, расположенные симметрично на боковых стенках камеры 7, а затем - в сопла 8 первой зоны. На этом этапе происходит интен-сивный радиационный теплоподвод к истам, проходящим между соплами 8, ричем обгорания торцевых участков истов картона, обычно имеющего место при высокоинтенсивном конвектив-. ном обезвоживании, не происходит, так как до этого изделия уже обдувались в противотоке теплоносителем, вышедшим из распределительного соплового участка и имеющим пониженную температуру. Просасывание теплоносителя между ярусами камеры в противотоке с материалом осуществляется при помощи вентилятора 9. Отработавший теплоноситель первой зоны полностью возвращается по каналам 13 и 14 к теплогенераторам 1 и 2. Во второй зоне осуществляют сначала радиационный теплоподвсд, а потом - конвективный в прямотоке. с листами ,

Отработавший теплоноситель второй зоны при помоши циркуляционного вентилятора 10 по каналу 15 подается в теплогенератор 3. Горячий теплоноситель по каналу 6 поступает в последнюю зону установки, работа которой аналогична второй зоне. Отработавший теплоноситель после третьей зоны при помоши отсасывагаиего вентилятора,. 11 через выхлопную трубу 12 полностью выбрасывается в атмосферу. Все трубо

проводы снабжены регулироврчными шиберами .

Пример, На экспериментальной установке проводится сушка гипсокартонных листов. Для получения сравнительных данных листы высушивают при одиннадцати режимах.л

Результаты испытаний-приведены в таблице . (t - температура теплоносителя, °С; d - влагосодержание теплоносителя при конвективном теплоподводе, г/кг сухого воздуха; с,д-удельный радиационный тепловой поток, ккал/м ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сухой гипсовой штукатурки | 1960 |

|

SU139233A1 |

| Способ сушки изделий | 1986 |

|

SU1420320A1 |

| Способ сушки сухой гипсовойшТуКАТуРКи | 1975 |

|

SU607459A1 |

| Способ конвективной сушки керамических изделий пластического формования | 1980 |

|

SU954740A1 |

| Способ сушки отформированных пластин свинцовых аккумуляторов | 1983 |

|

SU1139947A1 |

| Способ конвективной сушки гипсовых игипСОбЕТОННыХ пАНЕлЕй и блОКОВ | 1975 |

|

SU520805A1 |

| ГИПСОВЫЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОКАРТОННЫХ ЛИСТОВ С ПОВЫШЕННОЙ СОПРОТИВЛЯЕМОСТЬЮ ТЕМПЕРАТУРНОМУ ВОЗДЕЙСТВИЮ | 2011 |

|

RU2487096C1 |

| Способ изготовления гипсовой штукатурки | 1981 |

|

SU1114642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ АЛЬФА И БЕТА ШТУКАТУРНОГО ГИПСА ОЧЕНЬ НИЗКОЙ КОНСИСТЕНЦИИ | 2007 |

|

RU2458014C2 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

СПОСОБ СУ1ТЖИ ГИПСОВЫХ ИЗДЕЛИЙ, преимущественно гипсокартонных листов, путем их последовательного перемещения через зоны с конвективным подводом тепла, отличающийся тем, что, с целью интенсификации процесса и повышения качества сушки, во всех зонах дополнительно осуществляют радиационный подвод тепла от излучающих поверхностей, при этом в первой зоне .осуществляют сначала конвективный подвод, затем радиационный, а во второй и третьей зонах - наоборот, причем в первой и во второй зонах радиационный подвод ведут при интенсивности потока 5000-7000 ккал/м ч, температуре излучающих поверхностей 350-400°С, а конвективный подвод - при температуре теплоносителя 230-250°С и влагосодержании 115-125 г/кг сухого воздуха, в третьей зоне радиационный подвод ведут при интенсивности пОтока 2500-3000 ккал/м ч и температуре (Л излучающих поверхностей 250-290°С, а конвективный подвод - при темперас туре теплоносителя 125-140°С и влагосодержании 75-85 г/кг сухого воздуха .

200 80

300 105 220 90 320 110

160 80

250 100 5000 230 115 5000 230 115 7000 250 125 7000 250 125 63500 2301153500230115 75000 1801155000180115 88000 2501258000250,125 97000 3001257000300125 108000 250 90 8000 250 117000 250 85 7000 250

В примерах 1,2,4 и 5 приведены нижние и верхние пределы рекомендуемых параметров; в примере 3 параметры теплоносителя снижаются во избежание ухудшения качества; в примерах 6-11 значения параметров теплоносителя исходят за пределы рекомендуемых параметров.

Наблюдается 65 отклеивание картона от гипсово70 го сердечника,

обгорание, потеря прочности

60 В 1,5 раза по

сравнению с СГШ снижается интенсивность сушки 90 85 2500 125 75 Качество листов соответствует 3000 140 85 ГОСТу, сокращается на 40-60% длительность сушки 1700 125 75 Качество материала соответству2500 100 75 ет ГОСТу, продолжительностьсушки увеличивается на 20-25% 4500 140 85 Дегидратация гипса, отклеивание 3000 190 85 картона, для примера 8 - обугливание картона во П и и1 зоне. 4500 140 65 Дегидратация гипса, отклеивание 60 и обугливание 3000 140 картона (для примера 10 - начиная с Г зоны ).

Как видно из таблицы, использование известного высокотемпературного способа сушки сухой гипсовой штукатурки для обезвоживания гипсокартонных листов приводит к ухудшению их качества: в результате дегидратации гипса не успевают образоваться гипсовые шпонки, снижается прочность листов, происходит отклеивание картона от гипсового сердечника.

Снижение параметров теплоносителя ниже значения прототипа (пример 3) обеспечивает качественную сушку материала, но при этом продолжительность процесса обезвоживания возрастает в 1,7 раза. Предлагаемый способ сушки обеспечивает высокоинтенсивную качественную сушку гипсокартонных ли стов.

Снижение рекомендуемых параметров Дпример 6 - снижение интенсивности (удельного радиационного потока, приГ

мер 7 - снижение температуры теплоносителя при конвективном теплоподводе) увеличивает продолжительность процесса сушки на 20-25%.

Превышение рекомендуемых параметров (пример 8 - увеличение радиационного потока, пример 9 - увеличение температуры теплоносителя), а также снижение влагосодержания теплоносителя в зонах (примеры 10 и 11 приводят к дегидратации гипса, отклонению и обугливанию картона, снижению прочности листов.

Повышение влагосодержания выбрасываемого теплоносителя способствует повышению экономичности работы сушильной установки.

Конвективно-радиационная сушка гипсокартонных листов по предлагаемому способу гарантирует высокоинтенсивI ный процесс и высокое качество высушенных изделий.

xVv

SOffC

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сушки сухой гипсовой штукатурки | 1960 |

|

SU139233A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки сухой гипсовойшТуКАТуРКи | 1975 |

|

SU607459A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-08-15—Публикация

1983-05-20—Подача