/ Изобретение относится к сушке отрицательных отформированньлх пластин свинцовых аккумуляторов. Известен способ сушки отформиро ванных пластин свинцовых аккумуляторов, обеспечивающий высокую интенсивность Процесса, например, сушка в инертной парогазовой сре Де 1 . Однако такой способ энергоемок и требует сложной технологии. Наиболее близким к предлагаемому является способ конвективной сушки отрицательных пластин свинцо вых аккумуляторов, предварительно пропитанных раствором ингибитора окисления свинца, например борной кислоты. Сушку пластин осуществляю в трехзональных сушильных установках с параметрами теплоносителя по зонам: I зона - температура теплоносителя 160-180° С , скорость 5-6 м/с, относительная влажность тепло носителя меньше 12%, II зона -тем пература 140-160° С, скорость 5-6 м/с, относительная влажность меньше 12% и Ш зона - температура 90-110° С, скорость 3-4 м/с, относительная влажность меньше 12% Время сушки при таких параметрах тепловой обработки составляет 10-15 мин. Данный способ является простым в конструктивном исполнении, поддает ся механизации и автоматизации и широко распространен в технике t2 Однако при таких режимах сушки качество высушенных пластин, характеризующееся их окисленностью или же емкостью аккумуляторных батарей недостаточно стабильно. Окисленност отрицательных пластин обычно состав ляет 7-10%, иногда же возрастает до 10-15%. Повышение температуры теплоносителя выше указанных в прототипе пре делов с целью интенсификации процес са сушки приводит к дальнейшему рос ту окисленности. Исследования показали, что окисление активной массы пластин при ,температурах теплоносителя выше 100-120° С особенно интенсивно протекает при его влагосодержании 50-100 г/кг с.в. Установлено, что относительная влажность теплоносителя в первой и второй зона.х-поддерживается на .уЪовне 9-10% (С{ 12%) с единственной целью - предотвратить конденсацию водяных паров на металлических частях установки. От первой зоны к третьей идет прирост влажности теплоносителя, так как выброс всей влаги, испаренной в процесса сушки осуществляют только в конце установ ки. Таким образом, для приведенных в прототипе тепловлажностных режимов сушки влагосодержание теплоносителя составляет 70-100 г/кг сухого воздуха (с.в.), т.е. находится в самых опасных пределах. Эти обстоятельства обусловливают низкое качество отрицательных пластин свинцовых аккумуляторов и невозможность интенсификации процесса их сушки. Проведенные соответствующие исследования тепломассобменных процессов при сушке отрицательных пластин показали, что окисление активной массы пластин происходит в основном в первом периоде процесса; сушки-, до первой критической влажности материала. Поэтому представляется целесообразным проводить процесс сушки во втором периоде, таким образом, чтобы испарение влаги происходило внутри материала, в условиях отсутствия влаги на его поверхности и в прилегающих к ней слоях. Цель изобретения - интенсификация процесса и улучшение качества сушки. Поставленная цель достигается тем, что согласно способу сушки отрицательных пластин свинцовых аккумуляторов путем их обдува при последовательном перемещении через три зоны с индивидyaльны ли параметрами теплоносителя, в первой зоне обдув ведут в течение 2-2,5 мин теплоносителем с температурой 210-220° , скоростью 7-8 м/с и влагосодержанием 25-40 г/кг с.в.. во второй Зоне обдув ведут в течение 2-3 мин теплоно::: телеэм с температурой 180-190 С, скоростью 7-8 м/с и влагосодержанием .40-60 г/кг с.в., а в третьей зоне обдув ведут в течение 3-3,5 мин теплоносителем с температурой 120-130° С, скоростью 5-6 м/с и влагосодержанием 60-80 г/кг с.а. При таких параметрах тепловлажностной обработки весь процесс сушки идет во втором периоде, испарение влаги происходит внутри материала, а на поверхности н в прилегающих к ней слоях влага отсутствует. При этом соблюдается два оптимальных условия: отсутствует водная пленка, способствующая обновлению массообменной поверхности, и влага выносится к поверхности в виде пара, уменьшая концентрацию кислорода в пограничном слое. Исследования показали, что для того, чтобы Окисленность- пластин на первой стадии процесса сушки была минимальной; влагосодержание теплоносителя в зтот

не должно превышать 40 г/кг с.в. (относительная влажность ( 5%) . Во второй зоне, при уменьшении влажности изделия, влагосодержание теплоносителя может возрастать до 70 г/кг с.в, (относительая влажность составляет 5-8%) . Только в третьей зоне, после углубления зоны испарения и достижения второй критической .влажности материала, когда влагосодержание теплоносителя не влияет на окисленность изделий, можно доводить его до 60-100 г/кг с.в, (относительная влажность ). превышение этих значений приводит к резкому возрастанию окисленности материала,

Существенное влияние на процесс сушки и качестве материала оказывает температура теплоносителя, особенно велико это влияние в перой зоне в сочетании-с повьлиенным.г лагосодержанием теплоносителя. т этих факторов существенно .зависит температура материала. Повыение же температуры материала существенно ускоряет процесс его окисления. Для первой зоны указан интервал 210-220 ° С.Окисленность пластин при таких температурах соответственно равна 4,9% и 3,5%, Если же по прототипу снизить температуру теплоносителя до 170° С, Окисленность составит 6,7%, поскольку в этом случае процесс сушки начинается в первом периоде. Необходимо отметить, что сравнение влияния температур на качество изделий в этом случае проводилось при одной и той же относительной влажности теплоносителя, равной 4%. Если же, следуя прототипу, принять (р 6 12% (например, 9%, что соот- вет :;твуе7. реальной работе сушилььк установойг на заврдах- j , то, Окисленность материала при той же температуре теплоносителя составит 8,4%.

Те же закономерности -наблюдаются для второй и третьей зон. Так, повышение температурь теплоноситея только во второй зоне с 160 о 180 С (все остальные параметры по зонам остаются неизменными) снижает Окисленность пластин с5,3до5,1%.

Низкое начальное влагосодержание теплоносителя позволяет повысить температуру его в первой зоне до 200-220° С без существенного повьлпения температуры пластин. Поэтому температура пластин при сушке по предлагаемому способу на 10-12 С ниже, чем по прототипу и не превышает 55 С, что также снижает окисленность активной массы.

Повышение средней температу

теплоносителя выше 220 С в дейст/ вующих сушильных установках может привести к размягчению, коробленнЕо пластин и осыпанию активной массы,

Предлагаемое повышение температуры теплоносителя в зонах позволит существенно интенсифицировать процесс обезвоживания пластин.

0 Доведение скорости теплоносителя в первой и второй зонах до 7-8 м/с также способствует проведению проц-есса сушки полностью во втором периоде. Дальнейшее повьоше5 ние скорости движения теплоносителя нецелесообразно, так как существенно возрастает расход электроэнергии на двигатели вентиляторов.

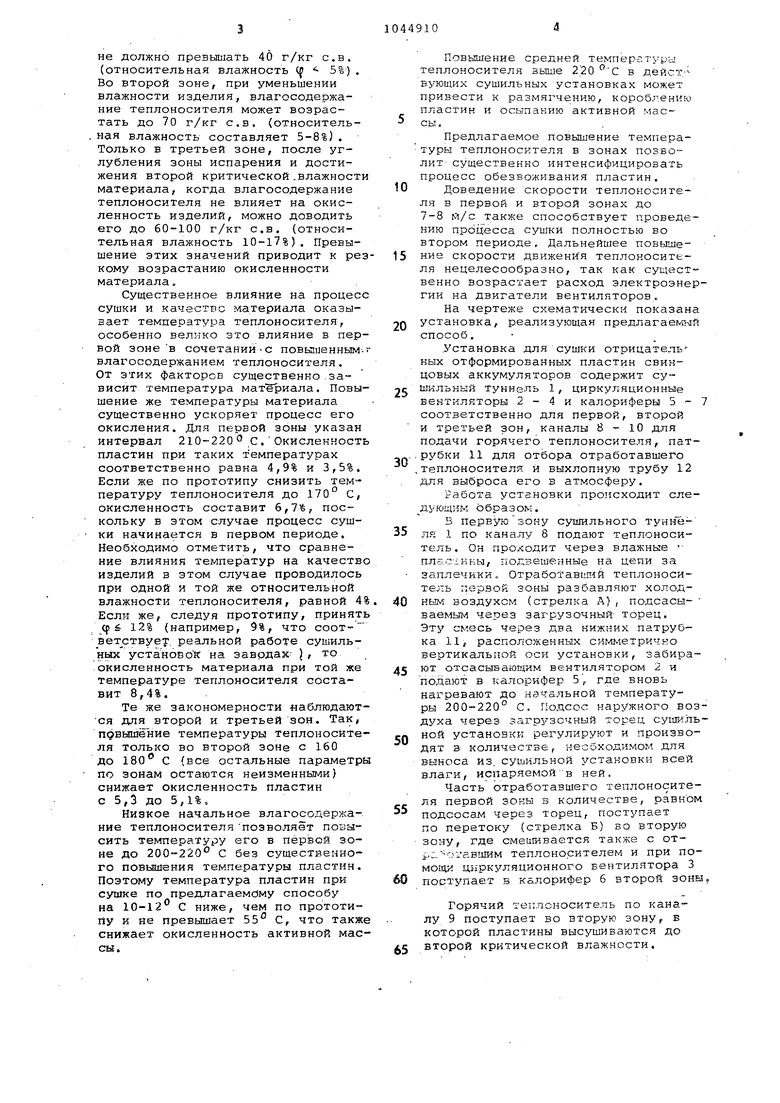

На чертеже схематически показана

Q установка, реализующая предлагаемый способ.

Установка для сушки отрицатель ных отформированных пластин свинцовых аккумуляторов содержит су

5 шильный туннель 1, циркуляционные

вентиляторы 2 - 4 и калориферы 5-7 соответственно для первой, второй и третьей зон, каналы 8-10 для подачи горячего теплоносителя, пат:рубки 11 для отбора отработавшего ,теплоносителя и выхлопную трубу 12 для выброса его в атмосферу.

Работа установки происходит следующим образом.

В зону сушильного тунне5 ля 1 по каналу 8 подают теплоноситель. Он проходит через влажные пЛ5.с1ккы, подвешенные на цепи за заплечики« Отработавш - й теплоноситель первой зоны разбавляют холодным воздухом (стрелка А) , подсасы- ваемым через загрузочный торец. Эту смесь через два нижних патрубка 11, расположенных сиг- метричко вертикальной оси установки, забирас ют отсасывающим вентилятором 2 и подают в калорифер 5, где вновь нагревают до начальной температуры 200-220° С. Подсос наружного воздуха через зг грузочный торец сушильп ной установки регулируют и производят в количестве, необходимом для выноса из. сушильной установки всей влаги, испаряемойв ней.

Часть отработавшего теплоносителя первой зоны в количестве, равном

подсосам через торец, поступает по перетоку (стрелка Б) во вторую зону, где смешивается также с отр; -огавщим теплоносителем и при помогдк циркуляционного вентилятора 3

0 поступает в калорифер 6 второй зоны,

Горячий теплоноситель по каналу 9 поступает во вторую зону, в которой пластины высушиваются до 5 второй критической влажности.

Часть отработавшего теплоносите ля (по стрелке В) поступает перетоком из второй зоны в третью, где смешивается с наружным воздухом, подсасываемым через выгрузочный торец установки (по стрелке Г)„

Полученную газовоздушную смесь при помощи, циркуляционного вентилятора 4 третьей зоны отсасывают из установки и частично в количестве, равном подсосам через оба торца установки, выбрасывают в атмосферу по

выхлопной fpyae 12. Оставшееся его количество поступает в калорифер 7, где нагревается до требуемой темпе-, ратуры. Горячий теплоноситель по каналу 10 поступает на сушку в третью зону установки.

Отформированные пластины высушивают в третьей зоне до влажности 0%

Отсос отработавшего теплоносителя из второй и третьей .зон производится аналогично отсосу из первой зоны.

ПРИМЕР. На лабораторной установке проводят сушку отрицательных отформированных пластин свинцовых аккумуляторов. Для получения сравнительных данных пластины высушивают при шести режимах.

Результаты испытаний представлены в таблице, где примеры 2-3 - соответственно нижние и верхние пределы рекомендуемых параметров по зонам , причем 1,4, 5 - параметры, выходящие за границы рекомендуемого режима 1 и 4 - по температурам 5 - по влагосодержаниям теплоносителя .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки отформированных пластин свинцовых аккумуляторов | 1983 |

|

SU1139947A1 |

| Способ сушки гипсовых и гипсобетонных изделий | 1985 |

|

SU1296802A1 |

| Полимерная композиция | 1976 |

|

SU599585A1 |

| Способ сушки аккумуляторных пластин | 1990 |

|

SU1770692A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЭЛЕКТРОДОВ | 2004 |

|

RU2278451C1 |

| СПОСОБ СУШКИ КОЖ ХРОМОВОГО ДУБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114179C1 |

| Способ сушки сухой гипсовойшТуКАТуРКи | 1975 |

|

SU607459A1 |

| СПОСОБ СУШКИ | 2004 |

|

RU2272338C1 |

| Способ конвективной сушки керамических изделий пластического формования | 1980 |

|

SU954740A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ В ЛЕНТОЧНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ КОНВЕКТИВНОГО И СВЧ-ЭНЕРГОПОДВОДА | 2010 |

|

RU2444689C1 |

СПОСОБ СУШКИ ОТРИЦАТЕЛЬНЫХ ПЛАСТИН СВИНЦОВЫХ АККУМУЛЯТОРОВ путем их обдува при последовательном перемещении через три зоны с индивидуальными параметрами теплоносителя, отличающий с я тем, что, с целью интенсификации процесса и улучшения качества сушки, в первой зоне обдув ведут в течение 2-2,5 мин теплоносителем с температурой 210-220 С, скоростью 7-8 м/с и влагосодержанием 25-40 г/кг с.в., во второй зоне обдув ведут в течении 2-3 мин теплоносителем с температурой 180-190 С скоростью 7-8 м/с и влагосодержаг. нием 40-60 г/кг с.в., а в третьей зоне обдув ведут в течение 3-3,5 мин теплоносителем с температурой 120-130 Cf скоростью 5-6 м/с (Л и влагосодержанием 60-80 г/кг с.в.

Предлагаемый способ 5 3 3 30 50 70

170 14090

775 30 50 70

210 180120 88-6 30 50 70

220 190130 775 30 50 70

240 200150

5 210 180 120 7 7 5 70 90 110

Известный способ

170 140 90

Как видно из таблицы понижение температуры теплоносителя ниже 210° С в первой зоне приводит к увеличению продолжительности сушТ и и росту окисленностИ активной массы пластин (пример 1).

Повышение температуры свыше 220 в первой зоне снижает окисленность пластин и сокращает время их обезвоживания. Однако, при этом происходит размягчение решетки, коробление плабтин, а в ряде случаев и ссыпание активной массы (пример 4), Повышение влагосодержания теплоносителя до значений прототипа при i тех же температурах его увеличивает

6,7 4,6 3,2

2,9 Размягчение и оплавлениеРешетки, коробление пластины

7,з . 8,4

70 90 110

19

продолжительность процесса сушки и окисленность пластин(пример 5). Сушка пластин в установке по известному режиму (пример 6) показала большую продолжительность процесса по сравнению с рассмотренными ранее примерами и, что особенно важно, высокую окисленность активной массы. Как известно, чем выше окисленность активной массы, тем ниже емкость аккумуляторных батарей. Кроме того, уменьшение окисленности активной массы в процессе сушки позволяет снизить расход доро-, гостоящих ингибиторов окисления. 7 10449 В проведенных опытах продолжитель ность суижи пластин по режиму про-, тотипа составила не 15, а 19 мин, что объясняется более высокой начальной влажностью.исследуемой партин пластин, которые все же необхо-5 димо досушить до 0%. Предлагаемый способ сушки отрицательных пластин свинцовых аккуму108ляторов позволяет интенсифицировать процесс их обезвоживания на 3CL-40%x улучшитьих качество, снизив окисленность активной массы до 3-5%. Снижение окисленности Mateриала позволит на 30-50% сократить расход ингибитора окисления раствора борной КИслоты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дасоян М.А.-и др | |||

| Производство электрических аккумуляторов | |||

| М., Высшая школа , 1977, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1983-09-30—Публикация

1982-05-28—Подача