(54) СПОСОБ КОНВЕКТИВНОЙ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки гипсовых изделий | 1983 |

|

SU1108308A1 |

| Способ сушки отформированных пластин свинцовых аккумуляторов | 1983 |

|

SU1139947A1 |

| Способ сушки отрицательных пластин свинцовых аккумуляторов | 1982 |

|

SU1044910A1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| Способ сушки гипсовых и гипсобетонных изделий | 1985 |

|

SU1296802A1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| Способ сушки керамических стеновых изделий на основе золы | 1981 |

|

SU983114A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2427772C1 |

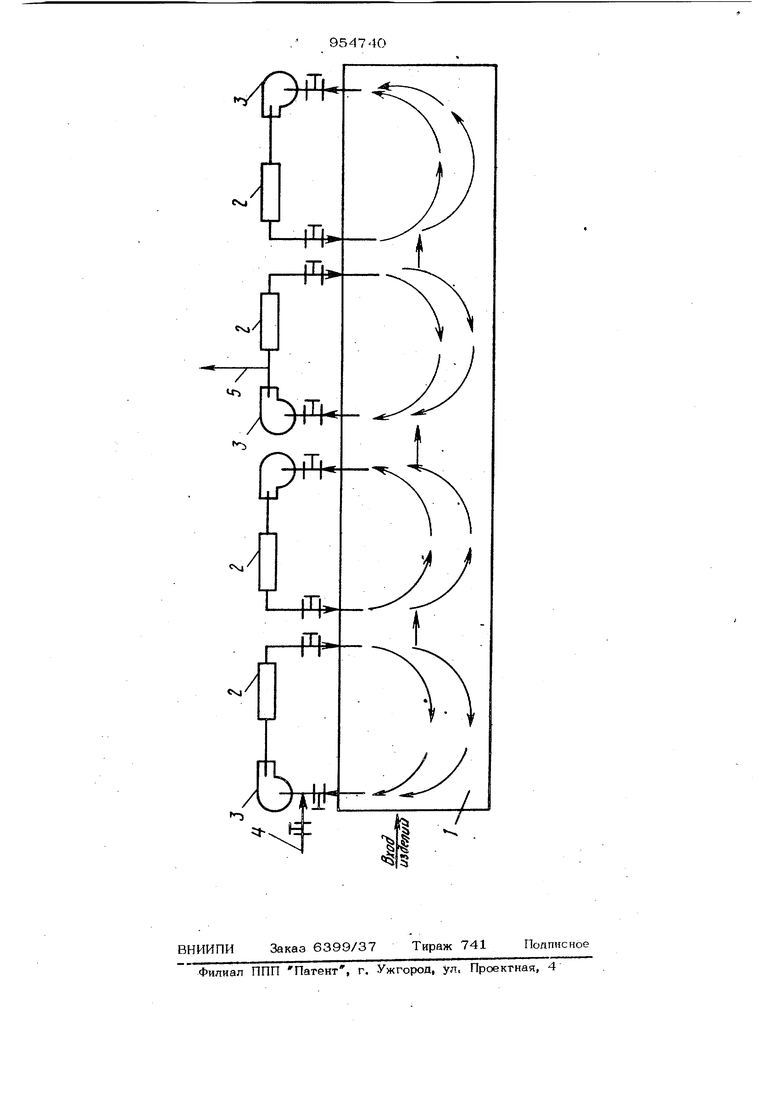

Изобретение относится к технике суш ки о керамических изделий пластического формования, преимущественно кирпича. Наиболее близким к предлагаемому по технической сущности является способ конвективной сушки керамических изделий пластического формования путем их перемещения через зоны с индивидуальными параметрами теплоносителя в каждой зоне и выводом отработавшего тепло носителя с температурой 65 С и отно- .ситепьной влажностью ( 90% Щ . Недостатками известного способа являются низкие экономичность процесса и качество сушки. Цель изобретения - повышение экономичности и качества сушки. Поставленная цель достигается тем, что в первой зоне поддерживают темпера туру теплоносителя 35-45 С, влагосодер жание 30-60 г/кг с.в. и скорость 2,02,5 м/с, во второй - температуру 5О 6О°С, впагосодержание 80-110 г/кг с.в и скорость 2,0-2,5 м/с, в третьей - тем пературу 70-75 С, влагосодержание 15О20О г/кг с.в, и скорость 2,О-2,5, м/с и в четвертой - температуру 100-12б°С, влагосодержания 150,-2ОО г/кг с.в. и скорость 3,О-3,5 м/с при циркуляции теплоносителя в каждой зоне по автономному контуру. На чертеже представлена схема установки для реализации предлагаемого способа. Установка содержит сушильный тоннель 1, теплогенераторы 2, циркуляционные вентиляторы 3, naTi:iy6oK 4 для подсоса наружного воздуха в первую зону и выхлопной патрубок 5 для вывода отработавшего теплоносителя из третьей зоны. Установка работает следующим образом. Газовоздущную смесь из теплогенератора 2 направляют в тоннель 1 первой зоны сушильной установки. Движение теплоносителя и материала в первой зоне противоточное. Отработавший теплоноситер. отсасывают циркуляционным вентилятором 3 и вновь подают р теплогенератор 2.

Анапогично осуществляется работа остальных зон установки. Во второй зоне направпение движения теплоноситёпя и ма териапа прямоточное, в третьей зоне противоточное, в четззертой - прямоточное

Перетоки теппоноситепя в тоннеле 1. между зонами осуществляют в количестве, равном подсосам в установку наружного воздуха.

В первых трех зонах происходит усадка материала, в четвертой - его досушка. Четвертая зона является зоной интенсивной сушки изделий, в ней осуществляют максимальную интенсификацию процесса сушки.

Отработавший теплоноситель вентилятором 3 третьей зоны через выхлопной патрубок 5 выбрасывают в атмосферу на границе зон усадки и досушки.

В таблице приведены примеры сушки кирпичей при различных режимах (где - температура теплоносителя,У;,/(, скорость, с.в. - влагосодержание).

Как видно из данных таблицы, кирпичи, высушенные при нижних значениях параметров; рекомендуемых для известного СП особа J проходят по ГОСТу: количество сушильных трещин и размеры их не превышают значений, определенных ГОСТом. Время сушки при таком режиме обезвоживания составляет 42 ч. Наличие сушильных трещин объясняется небольшой длиной зоны усадки, т.е. подъем температуры в зоне досушки начинается тогда, когда усадка изделий еще не закончена. При этом создается объемно-напряженное со-

ст ояние материала, приводящее к возникновению и развитию трешин на поверхности и внутри изделий.

При переходе на более жесткий режим обезвоживания (верхние значения диапазонов параметров, пример 2) интенсифицируетсяпроцесс сущки и на начальных стадиях усадки материала. Подъем температуры во второй зоне происходит при влажности материала 19-21%, в то время как влажность конца усадки, после которой возможна интенсификация процесса, составляет 11-12%. В результате Iсущки на изделиях появляются трещины, изделия согласно ГОСТУ, считаются бракованными.

Использование предлагаемых режимов сущки (примеры 3 и 4) обеспечивает бездефектную сушку изделий.

Снижение параметров теплоносителя по сравнению с предлагаемыми 1 при мер 5) также обеспечивает бездефектную сушку изделий, однако время обезвоживания их увеличивается и достигает 34 ч вместо 24-28 ч.

Превышение предлагаемых параметров теплоносителя, как уже отмечалось ранее, приводит к более жесткому режиму сушки в период усадки , Изделия, высушенHbie при таком режиме (пример 6) не

проходят по ГОСТу.

Предлагаемая схема работы дает возможность выбрасывать минимальное количество теплоносителя при температуре и влагосодержании, оптимальных с точки зрения экономичности работы сушильной установки.

Формул а. изобретения

Способ конвективной сушки керамических изделий пластического формования путем их перемещения через зоны с ИНДИЕЙ- J дуальными параметрами теплоносителя в каждой зоне и выводом отработавшего теплоносителя с температурой 65 Си относительной влажностью 90%, отличающийся тем, что, с целью повыще- ния экономичности и качества сушки, в первой зоне поддерживают температуру теплоносителя 35-45 С, впагосрдержаиие ЗО-60 г/кг с.в. и скорость 2,0-2.,5 М/с, во второй - температуру 5О-6О С, ъпа

госодержание 80-1Ю г/кг с.в, и ско рость 2,О-2,5 м/с, в третьей - темпеРвтурУ 70-75 С, впагосодержание 15020О г/кг с.в. и скорость 2,0-2,5 м/с и в четвертой - температуру 100-12О С, впагосодержание 15О-200 г/кг с.в. и скорость 3,О-3,5 м/с при циркуляции теплоносителя в каждой зоне по автономному контуру.

Источники информации, принятые во внимание при экспертизе

«4J

Т5 i

is

Авторы

Даты

1982-08-30—Публикация

1980-10-21—Подача