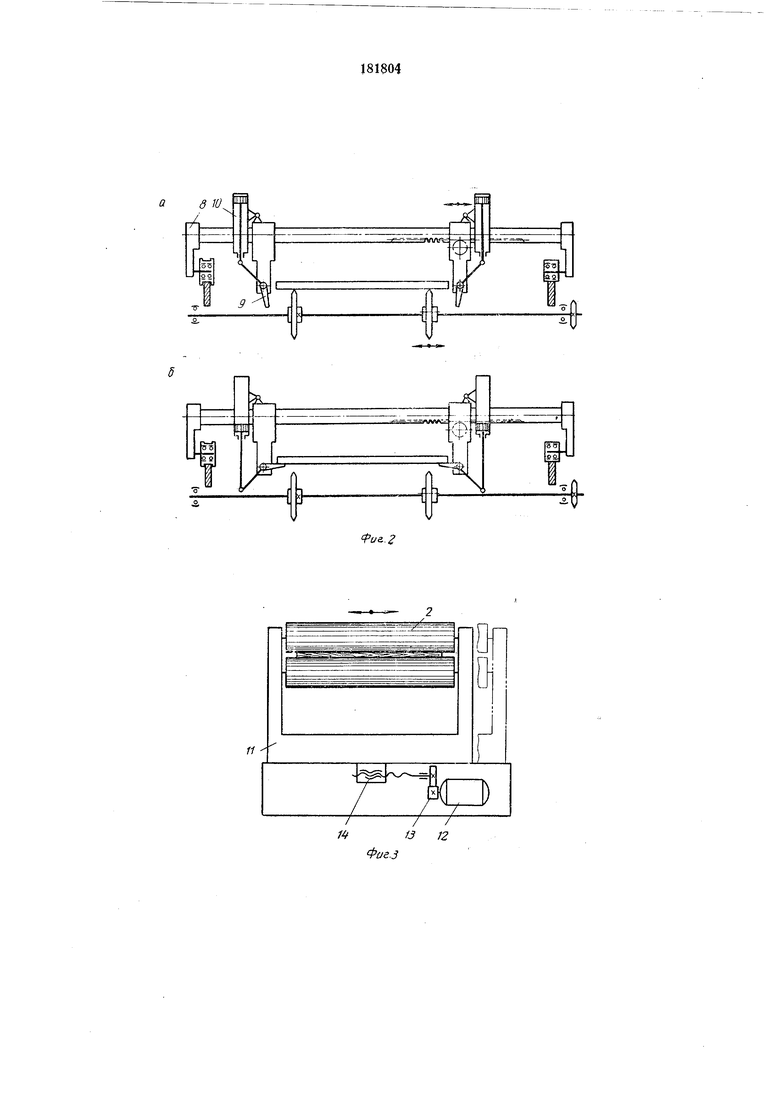

Известны установки для фанерования щитовых элементов мебели, включающие питател.и, клеевые вальцы, транспортер, однопролетный пресс и укладчик. Цель описываемого изобретения - возможность фанероваиия щита с двух сторон и повышение .производительности уста«овки. Достигается это тем, что перед однопролетным прессом установлен подвижной формировочный стол, над которым смонтирован спаренный вакуумный перекладчик из стоп облицовочного щпона под смазанный клеем щит и на него. Для перемещения щита от клеевых вальцов «а формировочный стол без поврел дения клеевого покрытия перед столом молсет быть смонтирована каретка с подъемными щарнирными захватами, действующими от пневмоцилиндров. При этом клеевые вальцы могут быть установлены на ползуне, приводимом в возвратно-лостунательное движение электродвигателем через зубчатую и винтовую передачи. На фиг. 1 изображена .предлагаемая установка, вид сбоку и в пла-не; на фиг. 2 - каретка € захватами; на фиг. 3 - клеевые вальцы; на фиг. 4 - процесс формирования пакета. ный стол 6, над которым смонтирован спаренный вакуумный перекладчик 7 из стоп облицовочного шпона под смазанный клеем щит и на него. Перед столом установлена каретка S с .подъемными шарнирными захватами 9 (см. фиг. 2), приводимыми от пневмоцилиндров 10. Клеевые вальцы установлены на ползуне 11, приводимом в возвратно-поступательное движение электродвигателем 12 через зубчатую 13 и винтовую 14 передачи. Управление установкой осуществляется с центрального пульта. Стопа щитов, подлежащих фанерованию, укладывается на напольный транспортер 15, откуда автоматически перемещается на верхнюю платформу питателя 1, поштучно подающего щиты в клеевые вальцы 2. Из вальцов щит попадает на дисковый транспортер 3, откуда кареткой 8 с захватами переносится на формировочный стол 6. В исходном положении каретка установлена над щитом (фиг. 2,а). Получив команду на доставку щита к месту формирования пакета, захваты 9 поднимают щит, и каретка проносит его к месту укладки (фиг. 2, б), после чего щит освобождается и ложится па рубашку, предварительно полол енную перекладчиком на формирующий стол, каретка возвращается в исходное положение, а перекладчик укладывает на щит верхнюю рубашку. Благодаря предложенным захватам перебазирование щита происходит без повреждения клеевого покрытия.

СфорМИрованный пакет цепным транспортером 16 переводится в одиопролетный пресс 4 и после необходимой выдержки в прессе тем же транспортером подается на роликовый стол укладчика 5. После набора полной стопы щитов автоматически включаются ролики укладчика, перемещая стопу на напольный рольганг 17, откуда она убирается автопогрузчиком.

Пакет формируется следующим образом. Формировочный стол 6, перемещающийся на роликах по направляющим 18 станины щтоком пневмоцилиндра 19, переводится в левое положение (фиг. 4,а). Спаренный вакуумный перекладчик, состоящий из платформы 20 и двух пневмоцилиндров 21, на щтоках которых закреплены рамы 22 с пневмоприсосками, передвигаясь .на роликах по направляющим балкам 23, занимает правое положение.

Левая Секция перекладчика укладывает взятый из стопы 24 лист шпо-ш (нижнюю рубащку правого пакета) на формировочный стол, а правая секция в это время захватывает лист шпона (верхнюю рубашку) из стопы 25 (фиг. 4,а). После этого рамы 22 пневмоцилиндром 21 поднимаются вверх, и перекладчик переводится в левое положение, а в это время каретка 8 с шарнирными захватами укладывает амазанный клеем щит на нижнюю рубашку -правого пакета. При возврате каретки в .исходное положение рамы перекладчика опускаются, правая секция укладывает на щит верхнюю рубашку, а л:евая берет очередную нижнюю рубашку из стопы 24 (фиг. 4, б). Формирование правого пакета закончено.

После этого рамы перекладчика поднимаются и он переводится в правое положение. Одновременно с ним переводится в правое

положение и формирующий стол (см. фиг. 4,8). В этом положении рамы 22 опускаются вниз, причем левая секция укладывает на стол иижнюю рубашку левого пакета, а правая - захватывает из стопы 25 верхнюю рубашку. Затем рамы Поднимаются, перекладчик перемещается в левое положение, а на ниж.нюю рубашку укладывается щит, после чего рамы опускаются, и правая секция укладывает на щит верхнюю рубашку, а левая - захватывает из стопы 24 очередной лист шпона (фиг. 4,г). Подъемом рам вверх и возвращением перекладчика в исходное правое положение заканчивается цикл формирования двух пакетов.

Предмет изобретения

1.Установка для фанерования щитовых элементов мебели, включающая питатель, клеевые вальцы, транспортер, однопролетный пресс и укладчик, отличающаяся тем, что, с целью возможности фанерования щита с. двух сторон, перед однопролетным прессом установлен нодвижной формировочный стол, над которым смонтирован спаренный вакуумный перекладчик облицовочного шпона из стоп под смазанный клеем щит и на.него.

2.Установка по п. 1, отличающаяся тем, что, с целью перемещения щита от клеевых вальцов на формировочный стол без повреждения клеевого покрытия щита, перед столом смонтирована каретка с подъемными шарнирными захватами, действующими от пневмоцилиндров.

3.Установка по п. 1, отличающаяся тем, что клеевые 1вальцы установлены на ползуне, приводимом в возвратно-поступательное движение электродвигателем через зубчатую и винтовую передачи.

Е ГрJg|U.- Ш

luZJ iiiiji--.-.

: .,BssJi ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для облицовывания пластей мебельных щитов | 1987 |

|

SU1512768A1 |

| Установка для фанерования пластей щитов | 1972 |

|

SU438535A1 |

| Автоматическая линия для сборки многослойных пакетов | 1974 |

|

SU500979A1 |

| УСТРОЙСТВО ДЛЯ РУБКИ ЛУЩЕНОГО ШПОНА НА ФОРМАТНЫЕ ЛИСТЫ С ПОСЛЕДУЮЩЕЙ УКЛАДКОЙ ИХ В СТОПУ | 1966 |

|

SU216232A1 |

| Линия изготовления древесных облицовочных щитов | 1989 |

|

SU1636211A1 |

| Комплексная деревообрабатывающая линия | 1956 |

|

SU107590A1 |

| УСТРОЙСТВО для СБОРКИ ПАКЕТОВ ШПОНА | 1970 |

|

SU278083A1 |

| Линия для изготовления древесного слоистого материала (и ее варианты) | 1982 |

|

SU1021608A1 |

| Устройство для сборки пакетов шпона | 1981 |

|

SU952586A1 |

| УСТРОЙСТВО для СБОРКИ ПАКЕТОВ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU312757A1 |

Даты

1966-01-01—Публикация