Изобретение может быть применено в деревообрабатывающей промышленности при изготовлении клееных деталей из кускового древесного шпона, например деталей для мебельного производства.

Цель- повышение производительности за счет совмещения операций.

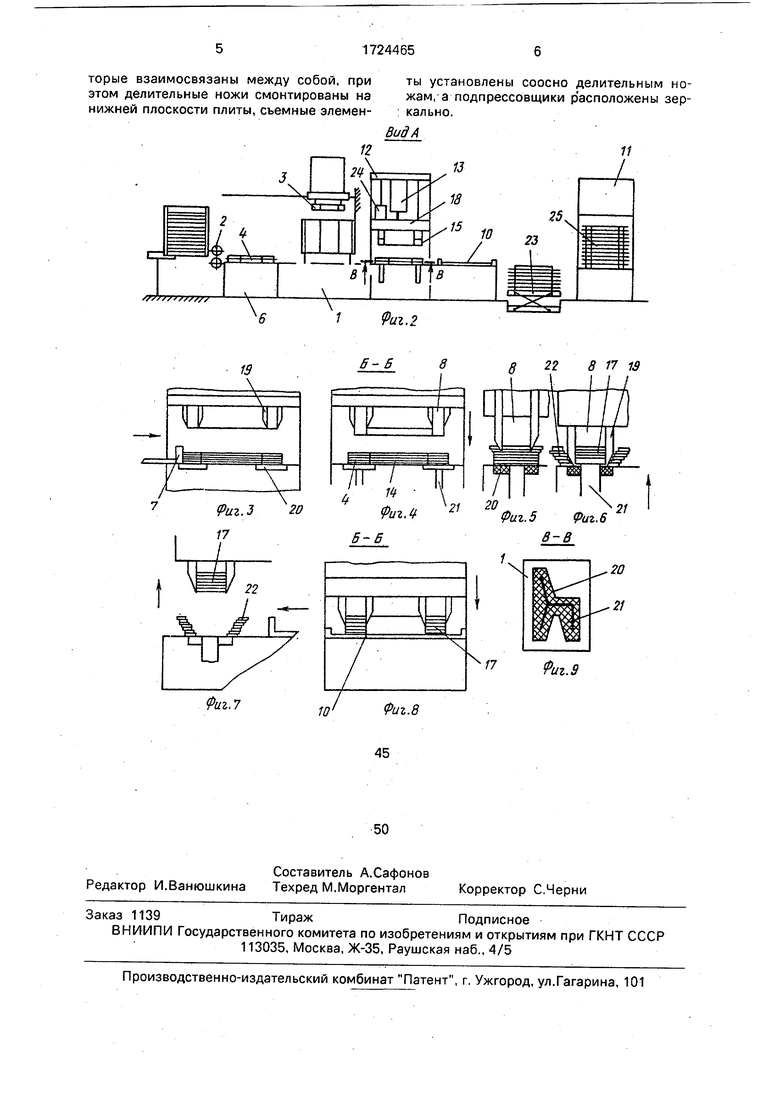

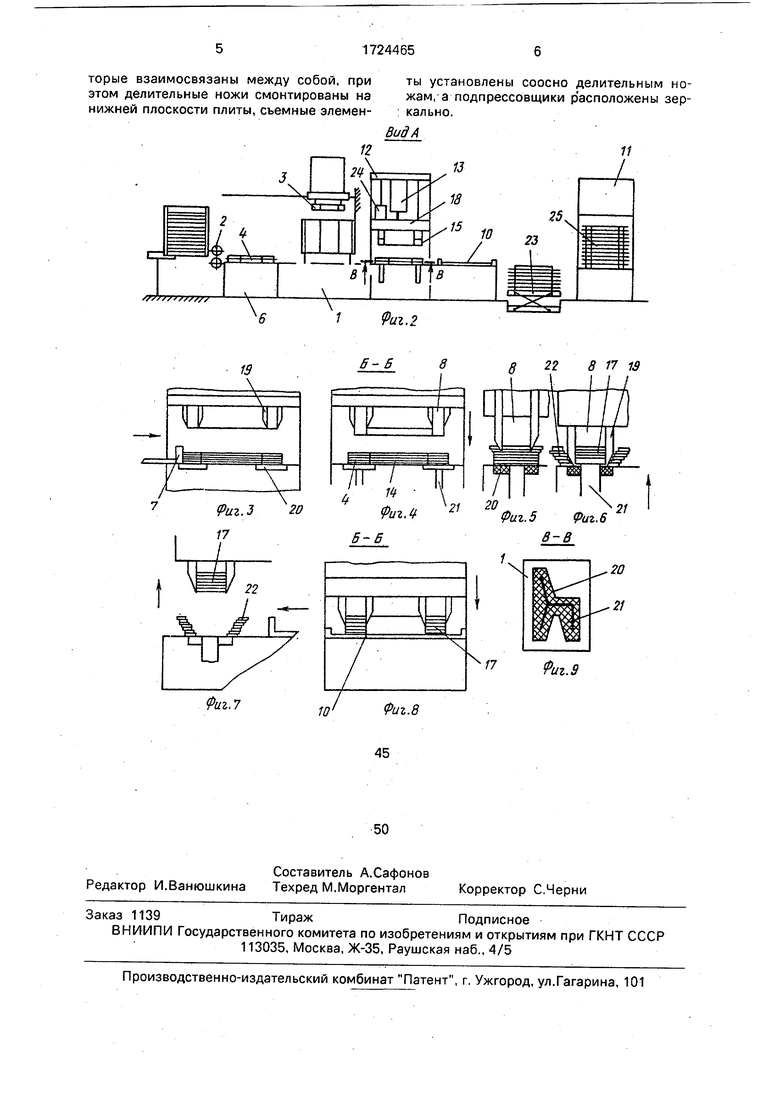

На фиг.Т изображено устройство, общая схема; на фиг.2 - вид А на фиг.1; на фиг.З - пакет, в момент подачи в подпрес- совщик; на фиг.4 - сечение Б-Б на фиг.1 (момент выхода подпрессовщика за пределы делительных ножей); на фиг.5 - под- прессованный слой шпона, продольное резание; на фиг.6 - пакет, подача вверх ниж- ним подпрессовщиком; на фиг.7 - то же, подъем вверх и удаление обрезков; на фиг.8 - сечение Б-Б на фиг.1 (укладка сформованной детали на поддон); на фиг.9 - сечение В-В на фиг.2.

Устройство для выполнения способа включает раму 1, механизмы 2 и 3 укладки пакета 4 из заготовок 5 кускового шпона на столе формирования 6, загрузчик 7 пакета 4 в верхний подпрессовщик, стол 9 приема поддонов 10, горячий пресс 11, механизм подачи 12 и привод 13. Пакет 4 состоит, примерно, из 17 набранных слоев 14.

Устройство снабжено приспособлением 15 формирования профильного контура 16 детали 17, выполненным в виде вертикально подвижной плиты 18 с закрепленными на ней по контуру 16 детали 17 набора делительных ножей 19 и установленных на раме 1 зеркально ножей 19 эластичных съемных элементов 20 и дополнительных нижних подпрессовщиков 21. Подпрессовщик 8 подвижно смонтирован на плите 18 между ножами 19. При формировании детали 17 получаются боковые ленточные обрез- ки шпона 22. Пресс 11 снабжен накопителем 23, а подпрессовщик - дополнительным приводом 24. На накопителе 23 формируется пачка 25.

Способ осуществляется следующим об- разом.

Механизмы 2 и 3 производят укладку пакета 4 на столе формирования 6 из заготовок 5, предварительно нарезанных из кускового шпона. Количество набранных слоев 14 в пакете примерно равно 17. Загрузчик 7 перемещает пакет 4 по столу 6 в верхний подпрессовщик 8 (фиг.З).

Дополнительный привод 24 опускает вниз верхний подпрессовщик 8 для фикса- ции пакета 4, а привод 13 опускает плиту 18 с делительными ножами 19 (фиг.4), которые осуществляют последовательное поперечное резание слоев 14 несклееного пакета 4 (фиг.5) и формирование сложного профильного контура 16 детали 17, причем подпрес- сованные слои 14 детали 17 постепенно с большим трением входят вовнутрь между ножами 19 (фиг.6). Для надежного прореза- ния нижнего лицевого слоя 14 ножи 19 входят в эластичные элементы 20.

После этого нижний подпрессовщик 21 вводит с усилием деталь 17 внутрь между ножами 19 для предотвращения выпадания нижнего слоя 14 и повышения надежности подпрессовки. Привод 13 отводят вверх ножи 19 с подпрессовщиком 8 (фиг.7). Со стола 9 подают поддоны в подпрессовщик для приема сформированного изделия, при этом поддон сталкивает обрезки 22 из зоны формирования детали (фиг.7). Далее привод 13 вновь опускает вниз плиту 18 до соприкосновения ножей 19 с поддоном 10, при этом подпрессовщик 8 прижимает изделие 17 к поддону, а ножи уходят вверх. Так происходит передача изделия на поддон, который укладывают на накопитель 23.

Следовательно, приспособление 8 формирования детали 17 производит подпрес- совку пакета, поперечное резание несклеенного пакета 4 и укладку детали 17 на нижний поддон 10. С накопителя 23 набранную пачку 25 загружают в пресс 11, где происходит путем склеивания окончательное формирование деталей 17.

Применение предлагаемого устройства п озволяёт за счет совмещения операций увеличить производительность, снизить шум и утомляемость оператора, а также повысить качество изделий.

Формула изобретения

1.Способ изготовления плосковыклей- ных профильных деталей, включающий нанесение клея на заготовки шпона, укладку пакета, его подпрессовку, прессование и формирование контура детали, отличающийся тем, что, с целью повышения производительности за счет совмещения операций, подпрессовку пакета и формирование контура деталей осуществляют совместно, при этом формирование контура ведут последовательным перерезанием продольных и поперечных волокон древесины шпона в пакете.

2.Устройство для изготовления плоско- выклейных профильных деталей, включающее последовательно установленные на раме механизмы укладки пакета, подпрессовки его, пресс, механизм формирования контура детали и привод, отличающее- с я тем, что устройство снабжено приспособлением формирования контура детали, которое выполнено в виде подвижной плиты, делительных ножей, съемных элементов, верхнего и нижнего подпрессовщиков, которые взаимосвязаны между собой, при ты установлены соосно делительным но- этом делительные ножи смонтированы на жам, а подпрессовщики расположены зер- нижней плоскости плиты, съемные элемен- : кально.

Вид А 12

13

11

29

/

11

Вид А

13

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных многослойных плит | 1990 |

|

SU1824311A1 |

| Линия изготовления древесного слоистого материала | 1987 |

|

SU1498613A1 |

| Пресс непрерывного действия | 1990 |

|

SU1819763A1 |

| Способ изготовления древесного материала большого формата | 1983 |

|

SU1140951A1 |

| Линия для изготовления древесного слоистого материала (и ее варианты) | 1982 |

|

SU1021608A1 |

| Линия изготовления листовых материалов из растительных волокон | 1986 |

|

SU1366401A1 |

| Устройство для изготовления столярных плит | 1980 |

|

SU1002150A1 |

| Линия для первичной обработки шерсти на стригальных пунктах | 1980 |

|

SU956639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ФАНЕРЫ «SVEZA FLEX» | 2021 |

|

RU2763098C1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к технологии производства плосковыклей- ных профильных деталей мебели. Цель изобретения- повышение производительности за счет совмещения операций. Устройство выполнения способа включает последовательно установленные и технологически связанные раму, механизмы 2 и 3 укладки пакета 4, пресс 11, механизм обрезки пакета и привод. Устройство снабжено приспособлением 15 формирования профильного контура 16 детали 17, выполненным в виде вертикально-подвижной плиты с закрепленным на ней по контуру 16 детали 17 набором делительных ножей и установленных на раме зеркально ножей эластичных съемных элементов и дополнительных нижних под- прессовщиков, а верхний подпрессовщик 8 пакета 4 подвижно смонтирован внутри между ножей на плите и имеет дополнительный привод. Механизмы 2 и 3 производят укладку пакета 4 из предварительно нарезанного шпона и перемещают пакет 4 к верхнему подпрессовщику 8 для фиксации пакета 4. Затем у пакета 4 формируют контур 16 и передают пакет 4 в пресс, где происходит склеивание детали, и цикл повторяют. 2 с.п. ф-лы, 9 ил. СО С

Y

с

Фиг.2

Б-6

в

в 22 8 17 19

| Кириллов А.И., Карасев Е.Н | |||

| Производство фанеры | |||

| - М.: Высшая школа, 1976 | |||

| Морозов И.А | |||

| Изготовление гнутоклее- ных блоков для деталей мебели | |||

| - М.: изд-во ЦИТИЭИ, 1962, с.20-21 |

Авторы

Даты

1992-04-07—Публикация

1990-02-19—Подача