Изобретение относится к области производства строительных изделий, в частности гипсоволокнистых или асбестоцементных подоконных досок и других погонажных изделий.

Известна линия для изготовления строительных изделий, содержащая пресс-экструдер, приемный конвейер, устройство для резки, загрузочное устройство, конвейер термообработки и разгрузочное устройство со снижателем .1.

Однако в этой линии резка на изделия осуществляется после выхода бруса из прессэкструдера, в результате чего возможно изготавливать изделия только одной длины, что усложняет комплектную подставку изделий различных длин (длина изделий требуется в пределах 0,6-3 м), поскольку для изготовления каждого типа изделий необходимо переналаживать линию, включая конвейер термообработки.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является линия для изготовления строительных изделий, содержащая прессэкструдер, приемный конвейер, станок для резки бруса на заготовки, конвейер сброса брака, ускоряющий конвейер с приводным толкателем для загрузки заготовок, камеру термообработки с люлечным конвейером, механизм резки заготовок на изделия, устройство для выемки изделий из камеры и стопировщик изделий 2.

Недостатком известной линии является то, что термообработку в камере производят цельными заготовками, а механизм резки заготовок на изделия установлен на выходе изделий из камеры, т. е. перед стопировщиком, в результате чего готовые термообработанные заготовки при их резке на изделия окалываются или растрескиваются, что приводит к значительному объему брака (10%) и к потере сырья, поскольку термообработанную массу нельзя подавать в экструдер для повторного использования.

Цель изобретения - повышение производительности и снижение брака изделий.

Цель достигается тем, что линия для изготовления строительных изделий, содержащая пресс-экструдер, приемный конвейер, станок для резки бруса на заготовки, конвейер сброса брака, ускоряющий конвейер с приводным толкателем заготовок, камеру термообработки с люлечным конвейером, механизм резки заготовок на изделия, устройство для выемки изделий из камеры и стопировщик изделий, снабжена расположенными сверху и снизу ускоряющего конвейера траверсами, прикрепленными к параллельным бесконечным цепям с синхронизирующими валами и дасаженными на них блоками, причем конвейер сброса брака установлен перед ускоряющим конвейером, проходящим внутри бесконечных цепей, механизм резки заготовок на изделия размещен

у входа в камеру термообработки и выполнен с запасованными в блоки и прикрепленными концами к траверсам струнами, а толкатель заготовок жестко соединен с верхней траверсой.

При этом линия снабжена приспособлением для очистки механизма резки заготовок, выполненным в виденеподвижно закрепленной планки с отверстиями для прохода струн.

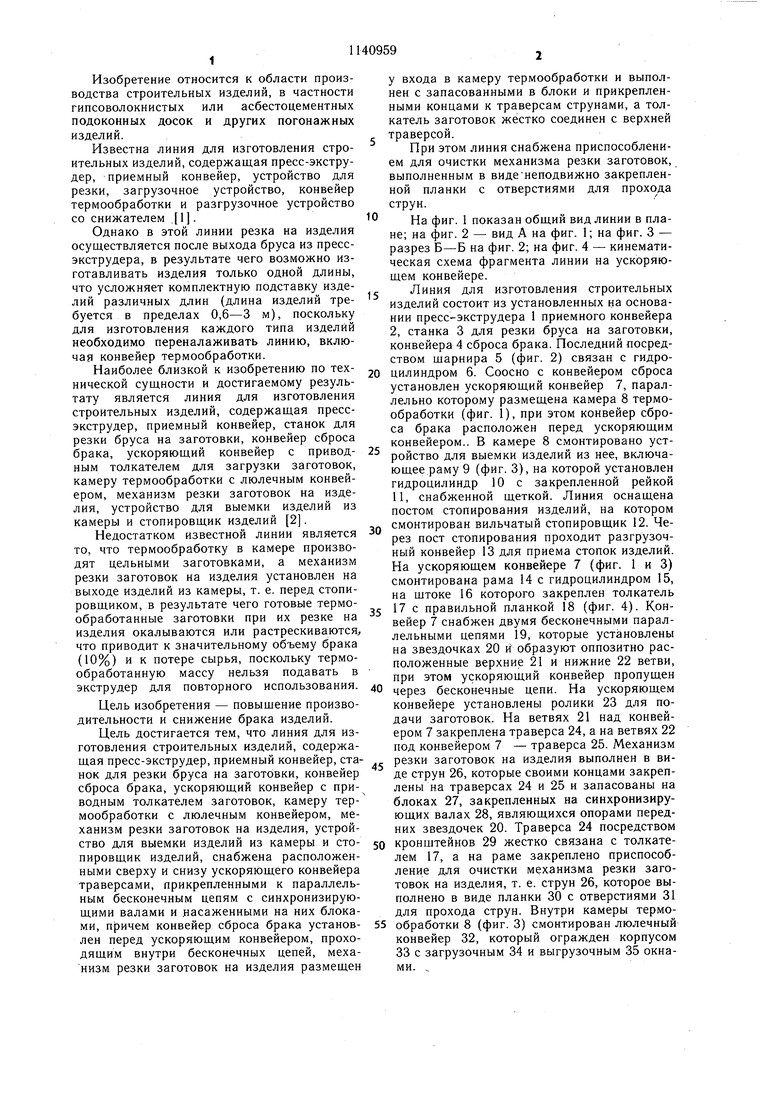

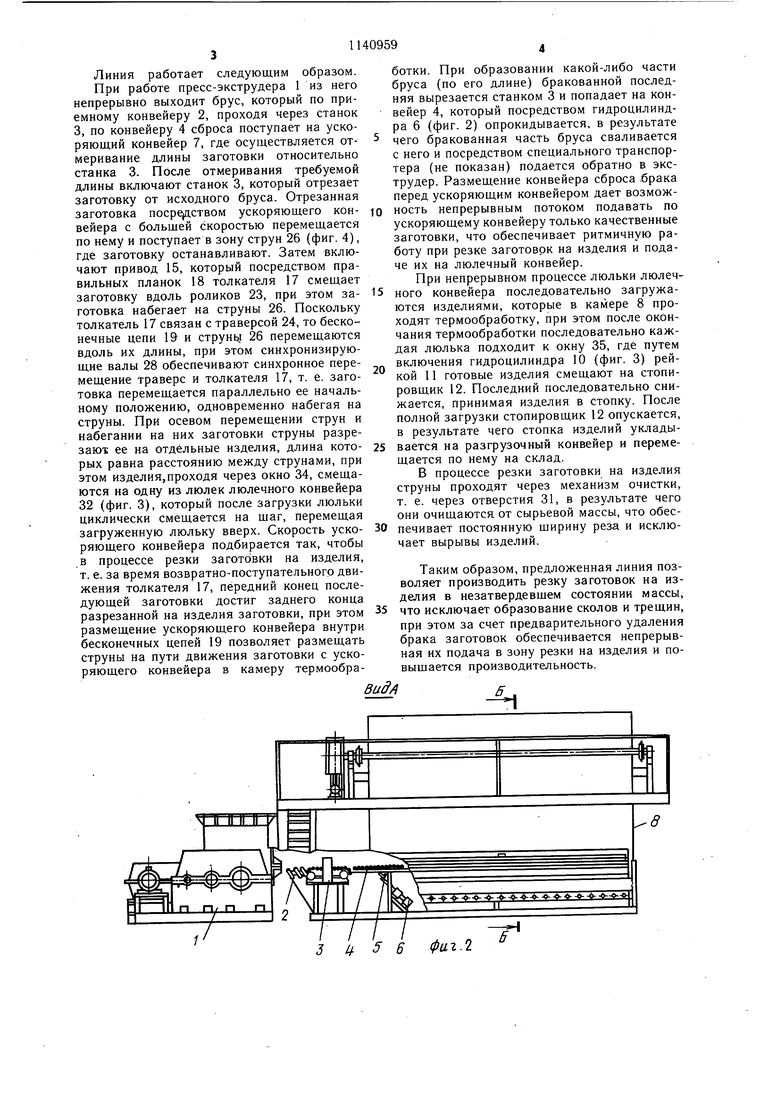

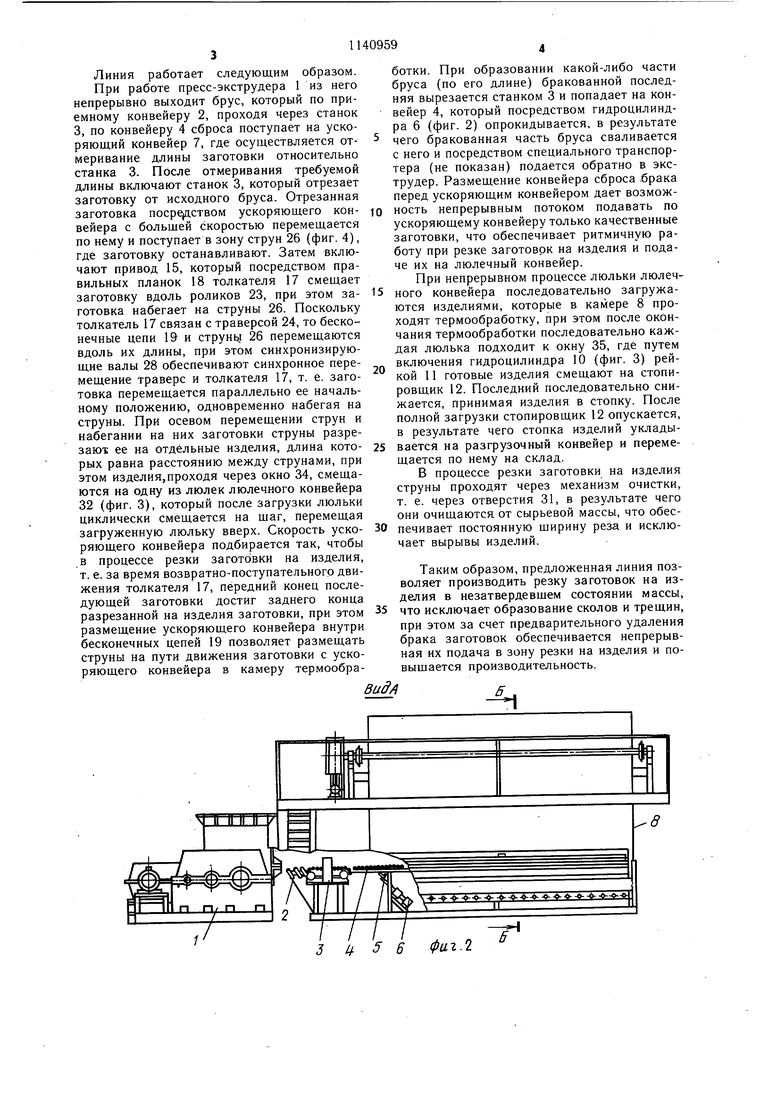

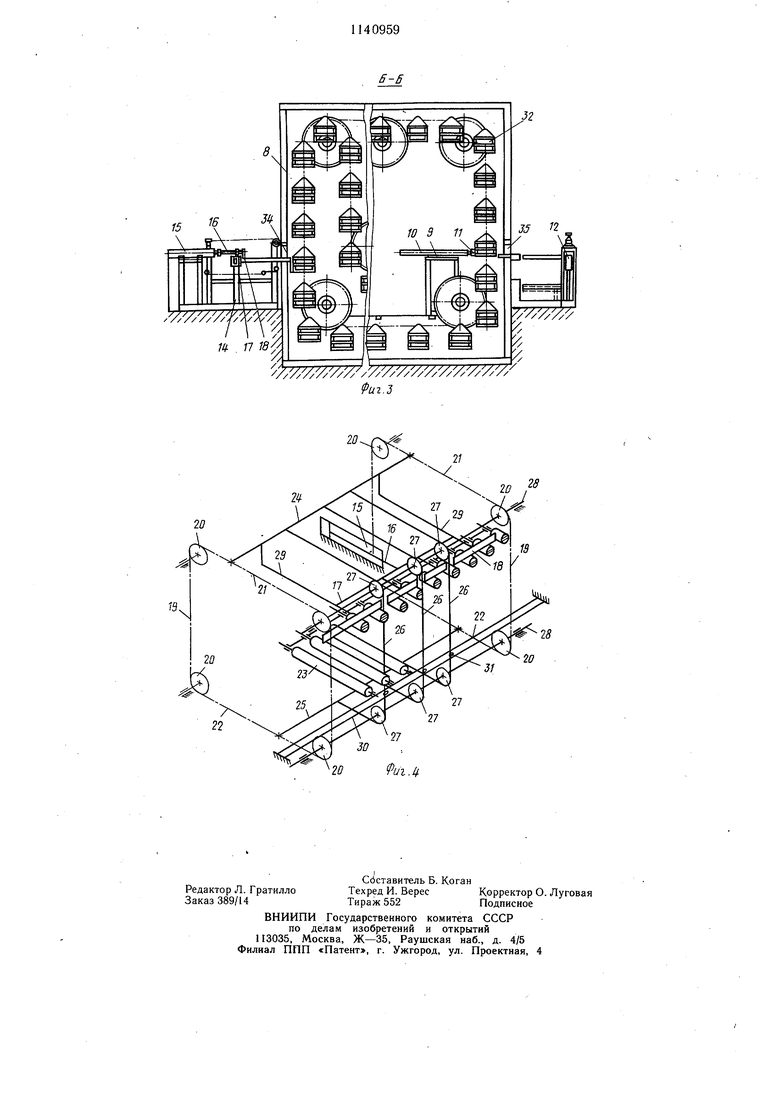

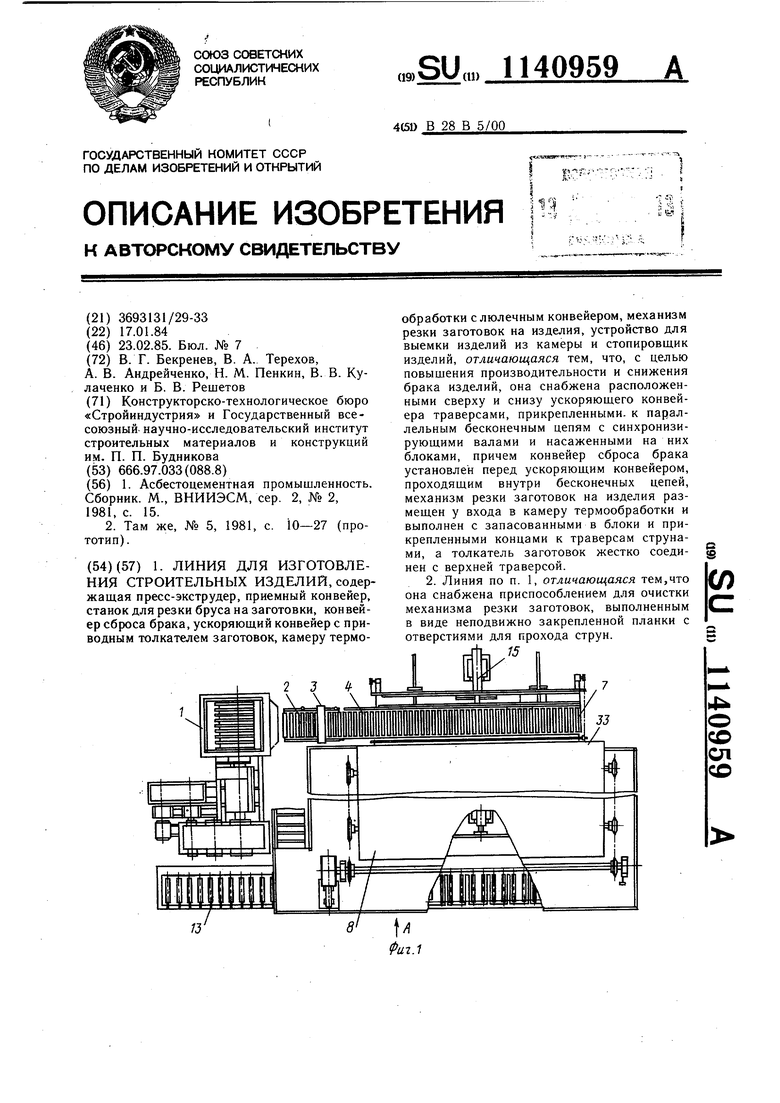

На фиг. 1 показан общий вид линии в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - кинематическая схема фрагмента линии на ускоряющем конвейере.

Линия для изготовления строительных изделий состоит из установленных на основании пресс-экструдера 1 приемного конвейера 2, станка 3 для резки бруса на заготовки, конвейера 4 сброса брака. Последний посредством шарнира 5 (фиг. 2) связан с гидроцилиндром 6. Соосно с конвейером сброса установлен ускоряющий конвейер 7, параллельно которому размещена камера 8 термообработки (фиг. 1), при этом конвейер сброса брака расположен перед ускоряющим конвейером.. В камере 8 смонтировано устройство для выемки изделий из нее, включающее раму 9 (фиг. 3), на которой установлен гидроцилиндр 10 с закрепленной рейкой 11, снабженной щеткой. Линия оснащена постом стопирования изделий, на котором

Q смонтирован вильчатый стопировщик 12. Через пост стопирования проходит разгрузочный конвейер 13 для приема стопок изделий. На ускоряющем конвейере 7 (фиг. 1 и 3) смонтирована рама 14 с гидроцилиндром 15, на штоке 16 которого закреплен толкатель

17 с правильной планкой 18 (фиг. 4). Конвейер 7 снабжен двумя бесконечными параллельными цепями 19, которые установлены на звездочках 20 и образуют оппозитно расположенные верхние 21 и нижние 22 ветви, при этом ускоряющий конвейер пропущен

0 через бесконечные цепи. На ускоряющем конвейере установлены ролики 23 для подачи заготовок. На ветвях 21 над конвейером 7 закреплена траверса 24, а на ветвях 22 под конвейером 7 - траверса 25. Механизм резки заготовок на изделия выполнен в виде струн 26, которые своими концами закреплены на траверсах 24 и 25 и запасованы на блоках 27, закрепленных на синхронизирующих валах 28, являющихся опорами передних звездочек 20. Траверса 24 посредством

0 кронштейнов 29 жестко связана с толкателем 17, а на раме закреплено приспособление для очистки механизма резки заготовок на изделия, т. е. струн 26, которое выполнено в виде планки 30 с отверстиями 31 для прохода струн. Внутри камеры термообработки 8 (фиг. 3) смонтирован люлечный конвейер 32, который огражден корпусом 33 с загрузочным 34 и выгрузочным 35 окнами.

Линия работает следующим образом.

При работе пресс-экструдера 1 из него непрерывно выходит брус, который по приемному конвейеру 2, проходя через станок 3, по конвейеру 4 сброса поступает на ускоряющий конвейер 7, где осуществляется отмеривание длины заготовки относительно станка 3. После отмеривания требуемой длины включают станок 3, который отрезает заготовку от исходного бруса. Отрезанная заготовка посредством ускоряющего конвейера с большей скоростью перемещается по нему и поступает в зону струн 26 (фиг. 4), где заготовку останавливают. Затем включают привод 15, который посредством правильных планок 18 толкателя 17 смещает заготовку вдоль роликов 23, при этом заготовка набегает на струны 26. Поскольку толкатель 17 связан с траверсой 24, то бесконечные цепи 1& и струнь. 26 перемещаются вдоль их длины, при этом синхронизирующие валы 28 обеспечивают синхронное перемещение траверс и толкателя 17, т. е. заготовка перемещается параллельно ее начальному положению, одновременно набегая на струны. При осевом перемещении струн и набегании на них заготовки струны разрезают ее на отдельные изделия, длина которых равна расстоянию между струнами, при этом изделия,проходя через окно 34, смещаются на одну из люлек люлечного конвейера 32 (фиг. 3), который после загрузки люльки циклически смещается на щаг, перемещая загруженную люльку вверх. Скорость ускоряющего конвейера подбирается так, чтобы .в процессе резки заготовки на изделия, т. е. за время возвратно-поступательного движения толкателя 17, передний конец последующей заготовки достиг заднего конца разрезанной на изделия заготовки, при этом размещение ускоряющего конвейера внутри бесконечных цепей 19 позволяет размещать струны на пути движения заготовки с ускоряющего конвейера в камеру термообра3 1 5 6

ботки. При образовании какой-либо части бруса (по его длине) бракованной последняя вырезается станком 3 и попадает на конвейер 4, который посредством гидроцилиндра 6 (фиг. 2) опрокидывается, в результате

5 чего бракованная часть бруса сваливается с него и посредством специального транспортера (не показан) подается обратно в экструдер. Размещение конвейера сброса -брака перед ускоряющим конвейером дает возможность непрерывным потоком подавать по ускоряющему конвейеру только качественные заготовки, что обеспечивает ритмичную работу при резке заготовок на изделия и подаче их на люлечный конвейер.

При непрерывном процессе люльки люлечного конвейера последовательно загружаются изделиями, которые в камере 8 проходят термообработку, при этом после окончания термообработки последовательно каждая люлька подходит к окну 35, где путем включения гидроцилиндра 10 (фиг. 3) рейкой 11 готовые изделия смещают на стопировщик 12. Последний последовательно снижается, принимая изделия в стопку. После полной загрузки стопировщик 12 опускается, в результате чего стопка изделий укладывается на разгрузочный конвейер и перемещается по нему на склад.

В процессе резки заготовки на изделия струны проходят через механизм очистки, т. е. через отверстия 31, в результате чего они очищаются от сырьевой массы, что обеспечивает постоянную щирину реза и исключает вырывы изделий.

Таким образом, предложенная линия позволяет производить резку заготовок на изделия в незатвердевщем состоянии массы, 5 что исключает образование сколов и трещин, при этом за счет предварительного удаления брака заготовок обеспечивается непрерывная их подача в зону резки на изделия и повышается производительность. фиг.2

//////////////7/////////////////// Фиг.:5

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства строительного кирпича | 1990 |

|

SU1768398A1 |

| Автоматическая поточная линиядля пРОизВОдСТВА КЕРАМичЕСКиХглАзуРОВАННыХ ТРубОК | 1979 |

|

SU806426A1 |

| Линия для изготовления строительного кирпича | 1986 |

|

SU1335477A1 |

| Камера для охлаждения заготовок | 1979 |

|

SU829690A1 |

| Устройство для резки непрерывно движущихся заготовок стержневой формы | 1989 |

|

SU1779589A1 |

| АВТОМАТ-РЕЗЧИК КЕРАМИЧЕСКОГО БРУСА | 1990 |

|

RU2069621C1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Установка для резки каменных блоков на плиты | 1986 |

|

SU1409458A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Линия для изготовления соединительных элементов с внутренней винтовой канавкой | 1991 |

|

SU1792777A1 |

1. ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, содержащая пресс-экструдер, приемный конвейер, станок для резки бруса на заготовки, конвейер сброса брака, ускоряющий конвейер с приводным толкателем заготовок, камеру термообработки слюлечным конвейером, механизм резки заготовок на изделия, устройство для выемки изделий из камеры и стопировщик изделий, отличающаяся тем, что, с целью повышения производительности и снижения брака изделий, она снабжена расположенными сверху и снизу ускоряющего конвейера траверсами, прикрепленными, к параллельным бесконечным цепям с синхронизирующими валами и насаженными на них блоками, причем конвейер сброса брака установлен перед ускоряющим конвейером, проходящим внутри бесконечных цепей, механизм резки заготовок на изделия размещен у входа в камеру термообработки и выполнен с запасованными в блоки и прикрепленными концами к траверсам струнами, а толкатель заготовок жестко соединен с верхней траверсой. 2. Линия по п. 1, отличающаяся тем,что она снабжена приспособлением для очистки механизма резки заготовок, выполненным в виде неподвижно закрепленной планки с отверстиями для прохода струн. 15

20

22

21

28

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Асбестоцементная промышленность | |||

| Сборник | |||

| М., ВНИИЭСМ, сер | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, № 5, 1981, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-02-23—Публикация

1984-01-17—Подача