(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления стадией формования при литье под давлением изделий из пластмасс | 1983 |

|

SU1140994A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Устройство для определения момента перехода стадии впрыска в стадию формования при литье под давлением изделий из пластмасс | 1980 |

|

SU903168A1 |

| Способ автоматического управления процессом литья изделий из пластмасс | 1978 |

|

SU751458A1 |

| Способ автоматического регулирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс | 1979 |

|

SU861087A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

1

Изобретение относится к машиностроению, преимущественно химическому, и может быть использовано при изготовлении изделий из пластмасс методом литья под давлением.

В современных литьевых машинах, реализующих технологический процесс литья пластмасс под давлением, управление технологическим процессом ведется на основе обработки информации, полученной на различных стадиях процесса путем контроля основных технологических параметров каждой из стадий. Обрабатываемая системой управления информация позволяет вырабог тать систему управляющих воздействий, стабилизирующих технологические параметры процесса на заданном уровне.

Одним из наиболее важных индикаторов процесса литья является давление расплава в полости формы. Этот параметр достаточно информативен и может быть использован для регулирования основных технологических параметров процесса с целью компенсации влияния на процесс непрогнозируе ых возмущающих воздействий.

Известен способ автоматического управления процессом литья на основе информации о давлении расплава в полости формы, согласно которому задают максимально допустимое давление расплава в полости формы и в момент достижения заданного значения осуществляют переход от стадии

5 впрыска к стадии формования, т. е. прекра-. щают регулирование скорости впрысКа и переходят к регулированию давления формования 1. Однако этот способ не позволяет регу10 лироватн режим заполнения формы до момента достижения заданного давления расплава и режим формования изделия после достижения заданного давления расплава. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического управления процессом литья изделий из пластмасс под давлением, заключающийся в формировании кривой изменения давления в червячной машине, сравнении ее с заданной

2Q кривой, выработке управляющего сигнала по рассогласованию между указанными кривыми 2.

В последнем способе управление процессом литья осуществляется на основе сравнения заданной и реализуемой кривых

изменения давления расплава по времени и выработке сигнала рассогласования между указанными кривыми и корректировке параметров процесса в следующем цикле литья по величине и знаку сигнала рассо.гласования.

Однако в этом способе невозможна корректировка процесса в данном цикле литья на основе информации, поступающей в процессе протекания данного цикла. Это обстоятельство значительно снижает качество изделий и точность регулирования процесса. Обусловлено это тем, что в процессе заполнения расплавом полости формы сравнению подвергается заданная и реализуемые кривые изменения давления расплава по времени. Наличие обратных токов расплава в материальном цилиндре, неравномерность работы привода движения червяка, нестабильность срабатывания электрогидроаппаратов не позволяет с достаточной точностью рассчитать в реальном масштабе времени оптимальную кривую изменения давления расплавадля стадии заполнения им полости формы (впрыска).

Целью изобретения является повышение качества изделий за счет обеспечения точности регулирования технологических параметров процесса литья.

Поставленная цель достигается тем, что согласно способу автоматического управления процессом литья изделий из пластмасс, заключающемуся в формировании кривой изменения давления в червячной машине, сравнении ее с заданной кривой, выработке управляющего сигнала по рассогласованию между указанными кривыми, производят на стадии впрыска сравнение заданной и реализуемой кривых изменения давления по пути перемещения червяка, по знаку и по величине управляющего сигнала в момент появления рассогласования осуществляют коррекцию скорости впрыска, а на стадии формования производят сравнение заданной и реализуемой кривых изменения давления расплава в полости формы по времени, по знаку и величине управляющего сигнала в момент появления рассогласования осуществляют коррекцию величины давления формования.

Кроме того, выработку управляющего сигнала осуществляют в момент появления рассогласования между заданной и реализуемрй кривыми изменения давления расплава в полости формы.

Причем выработку управляющего сигнала осуществляют в момент появления рассогласования между заданной и реализуемой кривыми изменения давления масла в поршневой полости гидроцилиндра впрыска.

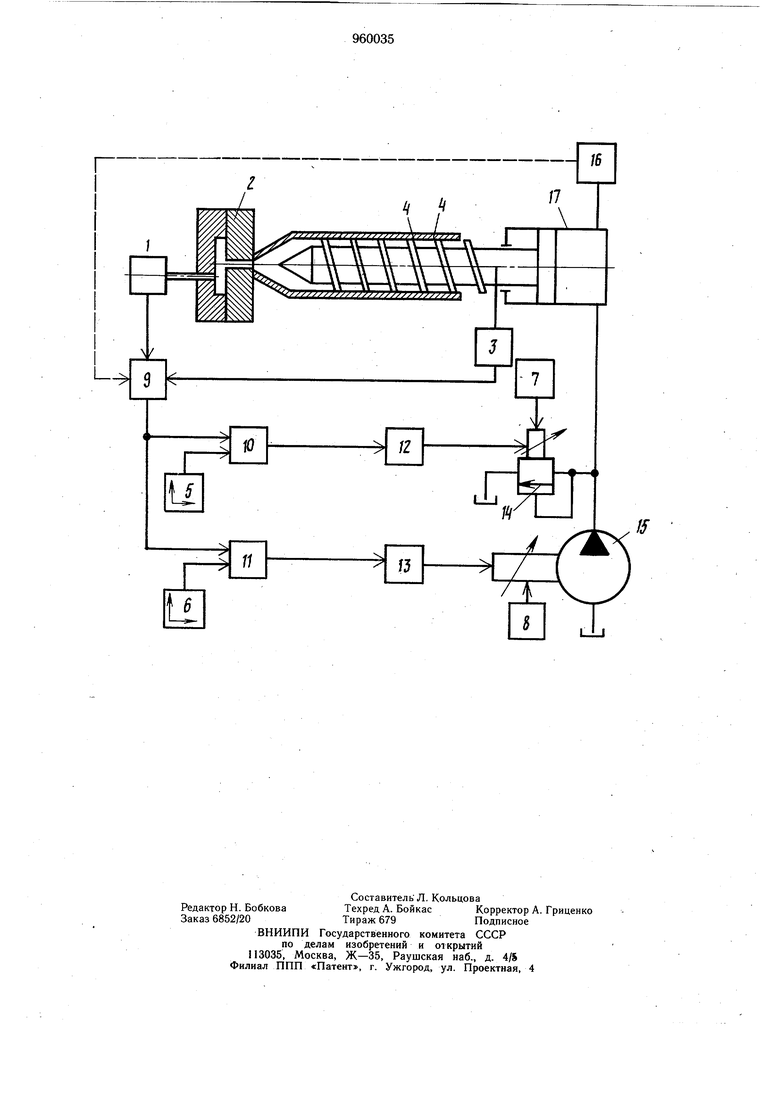

На чертеже представлена блок-схема системы автоматического управления процессом литья изделий из пластмасс под давлением.

Система содержит датчик 1 давления расплава в полости формы 2, датчик 3 перемещения червяка 4, задатчик 5 кривой изменения давления расплава в полости формы 2 по времени формования. Задатчик 6 кривой изменения давления по пути перемещения червяка 4 на стадии впрыска, задатчик 7 давления формования, задатчик 8 скорости впрыска, формирователь 9, блок 10 сравнения кривых давления на стадии формования, блок 11 сравнения кривых давления на стадии впрыска, блок 12 управления давлением ч)юрмования, блок 13 управления скоростью впрыска, регулятор 14 давления формования, регулятор 15 скорости впрыска и датчик 16 давления масла в поршневой полости тидроцилиндра впрыска 17, перемещающего

червяк 4 по направлению к форме 2.

Реализация способа автоматического управления процессом литья осуществляется следующим образом.

Впрыск расплава в полость формы 2

0 осуществляется путем линейного перемещения червяка 4 под давлением потока масла, поступающего в поршневую полость гидроцилиндра вспрыска 17. При этом расход масла и соответствующая скорость впрыска определяется задатчиком 8, управляющим

регулятором 15 скорости впрыска. С момента начала стадии впрыска датчик 3 вырабатывает сигнал,, пропорциональный пути, пройденному червяком 4, а датчик 1 вырабатывает сигнал, пропорциональный давлению расплава в полости формы 2. Сигналы от датчиков 1 и 3 поступают на входы формирователя 9, формирующего кривую изменения давления расплава по пути перемещения червяка 4. Эта кривая блоком 11 сравнивается с кривой, заданной задатчи5 ком 6. В момент появления рассогласования между кривыми, поступающими на входы блока 11, на его выходе генерируется сигнал, пропорциональный величине и знаку рассогласования. Этот сигнал поступает в блок 13, вырабатывающий управляющий

сигнал, корректирующий настройку регулятора 15 скорости впрыска, заданную задатчиком 8. Этот процесс происходит непрерывно в течение всей стадии впрыска. В момент окончания стадии впрыска и

начала стадии формования датчик 3 отключается и формирователь 9 начинает формировать кривую изменения давления расплава по времени. Эта кривая блоком 10 сравнивается с кривой, заданной задатчиком 5. Сигнал рассогласования поступает

0 на вход блока 12, вырабатывающего управляющий сигнал, корректирующий настройку регулятора 14 давления формования, заданную задатчиком 7. Этот процесс происходит непрерывно в течение всей стадии формова5 стадии впрыска возможно управление процессом путем обработки информации

от датчика 16, вырабатывающего сигнал. пропорциональный давлению масла в поршневой полости гидроцилиндра впрыска 17. При этом вместо сигнала от датчика 1 на вход формирователя 9 поступает сигнал от датчика 16. Формирователь 9 формирует кривую изменения давления масла но пути перемещения червяка 4, контролируемому датчиком 3. В этом случае задатчиком 6 задается кривая изменения давления масла на пути червяка 4. Использование предлагаемого способа автоматического управления процессом литья изделий из пластмасс под давлением обеспечивает повышенне точности регулирования, обеспечение возможности регулирования технологических параметров процесса в каждом цикле литья на основе информации о протекании процесса литья непосредственно в данном цикле. Внедрение предлагаемого изобретения на одной литьевой машине с объемом впрыска 63 см даст по предварительным расчетам экономический эффект порядка 3000 рублей в год за счет повышения качества изготавливаемых изделий, уменьшения брака, уменьшения отходов материала и времени на переналадку машины и устранения оператора от подналадочных работ. Формула изобретения 1. Способ автоматического управления процессом литья изделий из пластмасс под давлением, заключающийся в формировании кривой изменения давления в червячной машине, сравнении ее с заданной кривой, выработке управляющего сигнала по рассогласованию между указанными кривыми, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения точности регулирования технологических параметров процесса литья, производят на стадии впрыска сравнение заданной и реализуемой кривых изменения давления по пути перемещения червяка, по знаку и величине управляющего сигнала в момент появления рассогласования осуществляют коррекцию скорости впрыска, а на стадии формования производят сравнение заданной и реализуемой кривых изменения давления расплава в полости формы по времени, по знаку и величине управляющего сигнала в момент появления рассогласования осуществляют коррекцию величины давления формования. 2.Способ по п. 1, отличающийся тем, что выработку управляющего сигнала осуществляют в момент появления рассогласования между заданной и реализуемой кривыми изменения давления расплава в п)лости формы. 3.Способ по п. 1, отличающийся тем, что выработку управляющего сигнала осуществляют в момент появления рассогласования между заданной и реализуемой кривыми изменения давления масла в поршневой полости гидроцилиндра впрыска. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3767339, кл. 425-145, опублик. 1974. 2.Патент США № 3977255, кл. 73-432, опублик. 1976 (прототип).

Авторы

Даты

1982-09-23—Публикация

1981-04-24—Подача