Изобретение относится к области автоматизации процессов переработки пластмасс и может быть использовано в процессах переработки термопластичных материалов. Известно устройство для определения момента перехода стгшии вп яяска в стадию формования в литьевой машине, в котором датчик давления, установленный в нагнетательной полости гидроцйлиндра впрыска соединен через дифференцирующую цепь к пороговому элементу 1. . В момент окончания заполнения полости формы расплавом скорость юсе вого перемещения червяка резко умень шается. При этом давление в гидроци.линдре впрыска резко возрастает, а сигнал на выходе датчика давления увеличивается, что природит к срабатыванию порогового элемента и является -командой на окончание стадии впрыска и начало стадии формования. Однако известное устройство обладает недостаточной стабильностью и Низкой точностью определения момен та перехода стадии впрыска в стадию форкювания из-за необходимости дифференцирования аналогового сигнала на выходе датчика давления, неточности и нестабильности работы пороroigoro элемента. Это приводит к появлению внутренних напряжений -в отли ваемых изделиях из-за переуплотнения расплава при заполнении полости форкм. Кроме тогчэ, реакция датчика давления на случайные всплески даьления, возникающие при коммутации гидроаппаратуры и аналоговых элементов, приводит к уменьшению помехоза.адищенности устрой :;тва. Наиболее близким к изобретению по технической сущности является устройство дпя определения момента перехода стгщии впрыска в стгщию формования при литье под давлением изделий из пластмасс, содержащее импульсный датчик линейного перемещения червяка, счетчик импульсов и блок управления литьевой машиной 12. Недостаточные помехозащищенность и точность работы прэдложенного устройства обусловлены тем, что прекра- щение импульсных сигналов датчика в аналоговый сигнал напряжения осущест вляется с помощью конденсатора, используемого- в качестве интегрирующего звена. При этом аналоговый сигнал поступает на вход транзисторного.спускового элемента, рабёта которого нестабильна недостаточно точна и подвержена влиянию помех.

Целью изобретения является повышение точности опредепения момента окончания стадии впрыска. ,

Эта цель достигается тем, что предложенное устройство, содержащее импульсный датчик линейного перемещения червяка, счетчик импульсов и блок управления литьевой машиной, снабжено генератором импульсов и блоком сравнения числа импульсов. Выход генератора импульсов соединен последовательно через счётчик.импульсов и блок сравнения числа импульсов со входом блока управления литьевой машиной, а выход импульсного датчика линейнэго перемещения . червяка со входом счетчика импульсов.

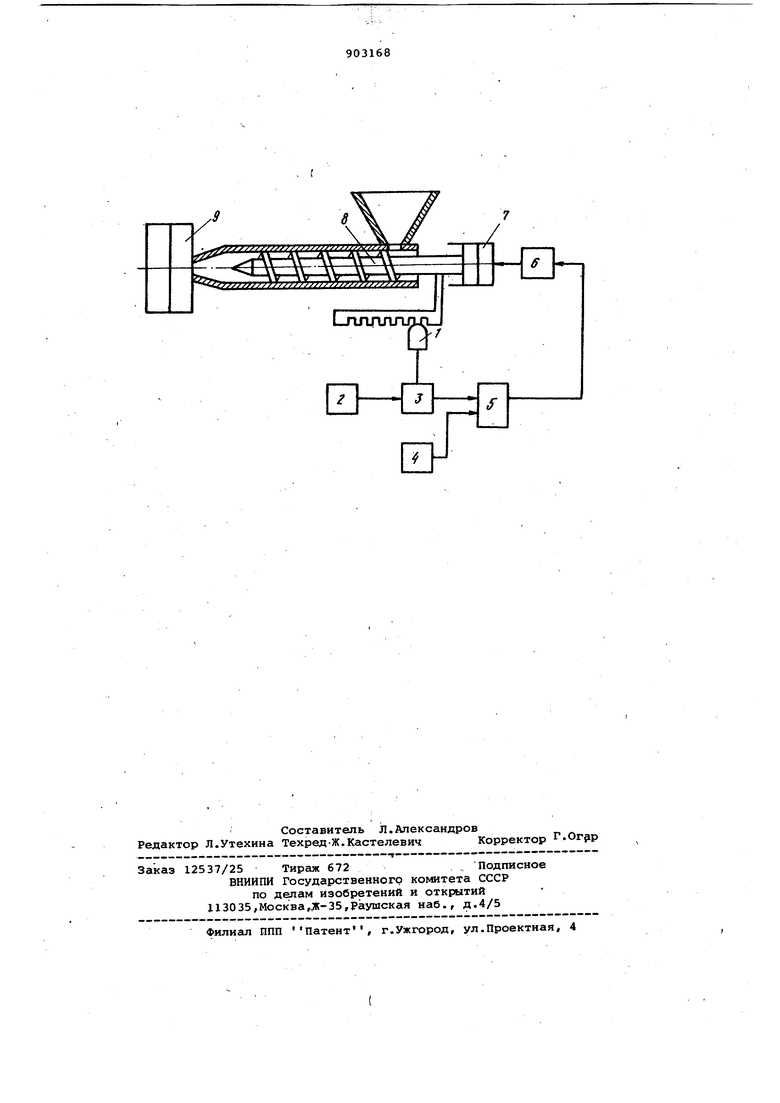

На чертеже предстайлена структур-ная схема предлагаемого устройства.

Устройство содержит импульсный датчик 1 линейного перемещения червяка, генератор 2 импульсов, счетчик 3 импульсов, эадатчик 4 скорости червяка, Олок 5 сравнения числа импульсов, блок 6 управления литьевой машиной,гидроцилиндр 7 впрыска, червяк 8 и форму 9.

Устройство работает следукяцим образом.На стадии впрыска червяк 8. под действием давления в гидроцилиндре 7 впрыска перемещается вперед, впрыскивая расплав в полость формы 9. Перемещение червяка 8 до момента окончательного заполнения формы 9 происходит с постоянной скоростью. При этом импульсы на выходе датчика 1 с эаданньм периодом поступают на вход установки нуля счетчика 3, на счетный вход которого поступаю импульсы постоянной частоты от генератора 2. За заданный период от генератора 2 в счетчик 3 поступает определенное число импульсов,и в счетчике 3 записывётся это число импульсов,.-которое в блоке сравнения 5 сравнивается, с

другим числом Импульсов, поступгиощим от задатчика 4 скорости.

Во время впрыска до момента полного заполнения расплавом полости формы 9 на выходе блока 5 сравнения сигнал равен нулю. В момент окончания заполнения расплавом полости формы 9 скорость червяка 8 резко уменьшается, а период счета импульсов .увеличивается. За этот период

от генератора 2 в счетчик 3 поступит

определенное число импульсов (большее) и в счетчике 3 запишется.

Сигнал на выходе блока 5 сравнения становится равным i и поступает на вход блока 6 управления,

который вырабатывает команду испол- нительным механизмам на переход от стадии впрыска к стадии формования, т.е.команду на изменение режима приложения давления к расплаву, заполнивиему полость формы 9.

Формула изобретения

5 Устройство для определения момента перехода стадии впрыска в стадию формования при литье под давлением изделий из пластмасс, содержащее импульсный датчик линейного перека, счетчик импуЛьсов

мещения

и блок управления литьевой машиной, отличающееся тем, что, с целью повдаения точности определения момента окончания стадии впрыска, оно снабжено генератором импульсов и блоком сравнения числа импульсов, причем выход генератора импульсов соединен последовательно через счетчик импульсов и блок сравнения числа импульсов со входом блока управления литьевой машиной.

Источники информации, принятые во внимание при экспертизе

1. Патент США 3822057, « кл. В 23 F 1/00, опублик. 1976.

J 2. Брагинский В.А. Точное литье изделий из пластмасс. Л.,Химия, 1977, с. 65 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Способ автоматического управления процессом литья изделий из пластмасс под давлением | 1981 |

|

SU960035A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического регулирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс | 1979 |

|

SU861087A1 |

| Способ автоматического управления стадией формования при литье изделий из пластмасс под давлением | 1980 |

|

SU903169A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-18—Подача