ление величины эталонного сигнала в той конкретной точке формы, в которой установлен датчик, )МО:жет быть осуществлено только эмпирическим нутем, что крайне затруднительно, так как сравнение эталонного сигнала с сигналом датчика давления расплава осуществляется после окончания впрыска, то откорректированная скорость впрыска будет реализована только в следующем цикле; сигнал датчика давления расплава не дает информации о вязкости расплава, что не позволяет использовать его для регулирования параметров пластикации.

Целью изобретения является повышение стабильности массы отливаемых изделий.

Указанная цель достигается тем, что в известном способе автоматического регулирования процесса литья пластмасс под давлением, заключающемся в измерении положения червяка в процессе впрыска и давления рабочей жидкости в поршневой полости гидроцилиндра впрыска, определяют величину производной давления рабочей жидкости в поршневой полости гидроцилиндра, находят разность между величиной текучего значения указанной производной и величиной указанной производной в начальный момент впрыска, находят момент времени, в который величина упомянутой разности превысит заданное пороговое значение, запоминают в указанный MiOM.6HT времени координату червяка и величину давления в гидроцилиндре впрыска, сравнивают текущие значения координаты червяка и величинь давления в гидроцилиндре впрыска с упомянутыми заполненными соответствующими значениями и в зависимости от величин и знаков рассогласований изменяют режим процесса литья.

При этом режим процесса литья можно изменять воздействием на скорость впрыска на стадии заполнения расплавом полости формы в зависимости от величины и знака рассогласования между заполненной и текущей координатой червяка.

Режим процесса литья можно также изменять воздействием на давление и скорость пластикации на стадии пластикации в зависимости от величины и знака рассогласования между заполненной и текущей координатой червяка.

Режим процесса литья можно также изменять воздействием на давление формования на стадии формования в зависимости от величины и знака рассогласования между заполненной и текущей величинами давления в гидроцилиндре впрыска.

Кроме того, при выходе величины давления в гидроцилиндре впрыска в указанный момент времени запоминания упомянутой величины за допустимые пределы

останавливают указанный процесс литья пластмасс под давлением.

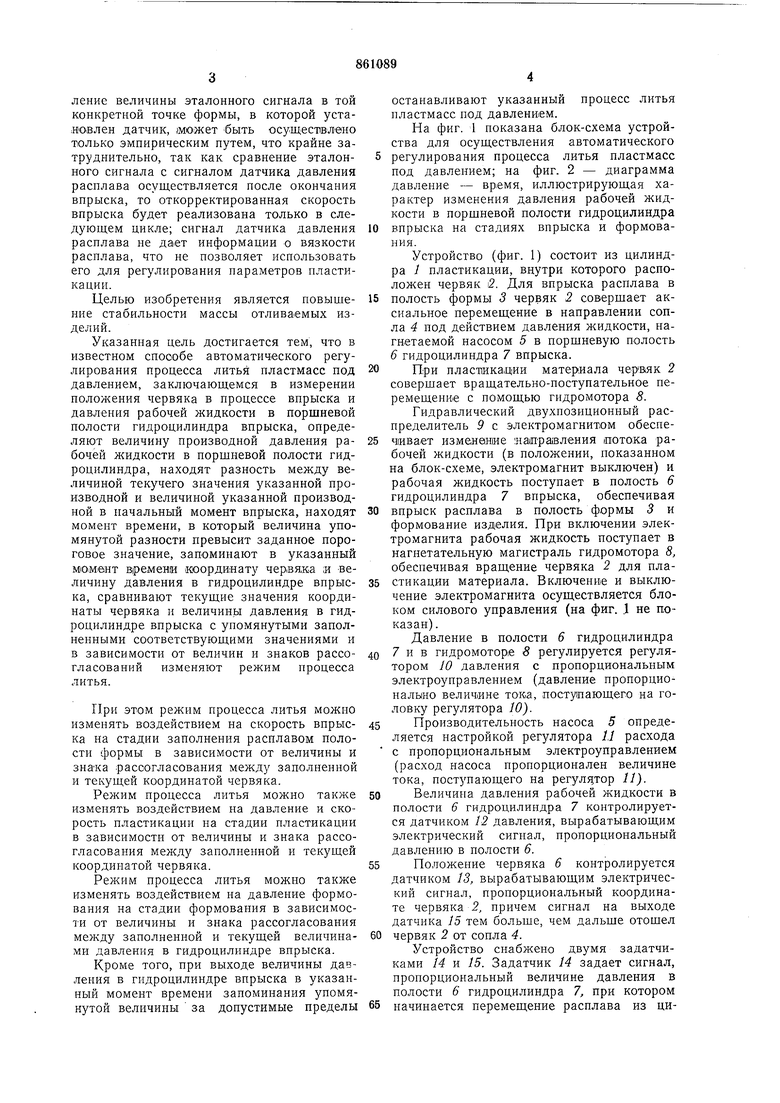

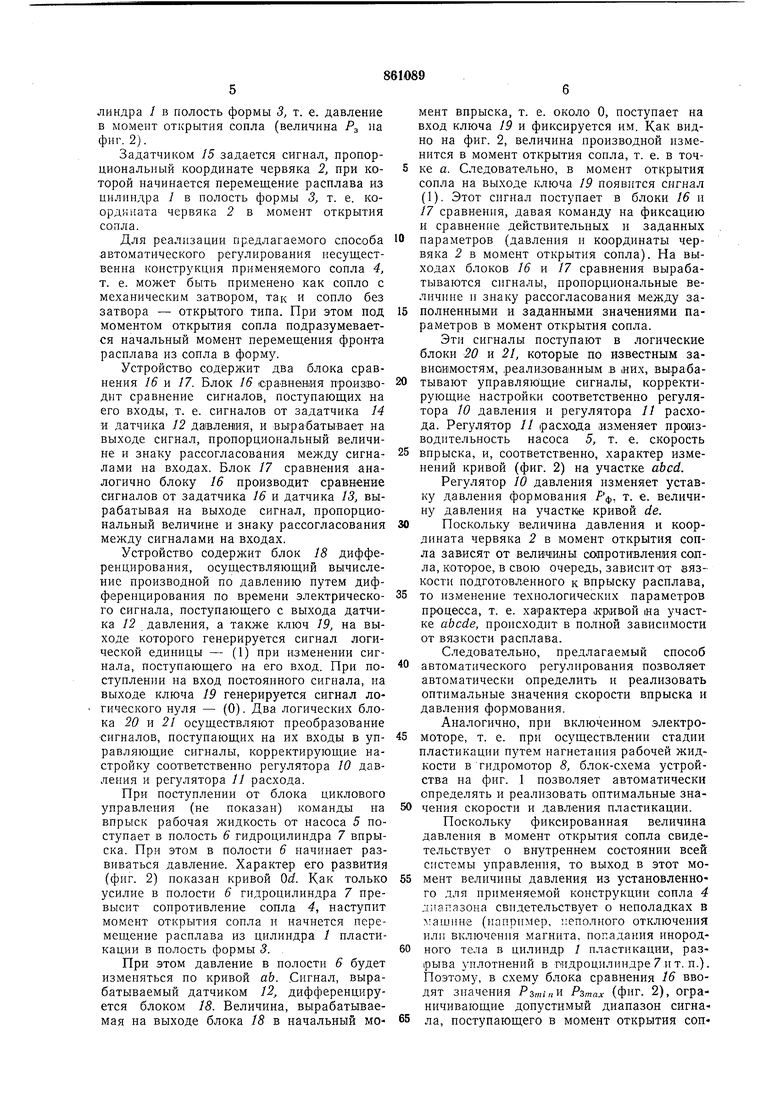

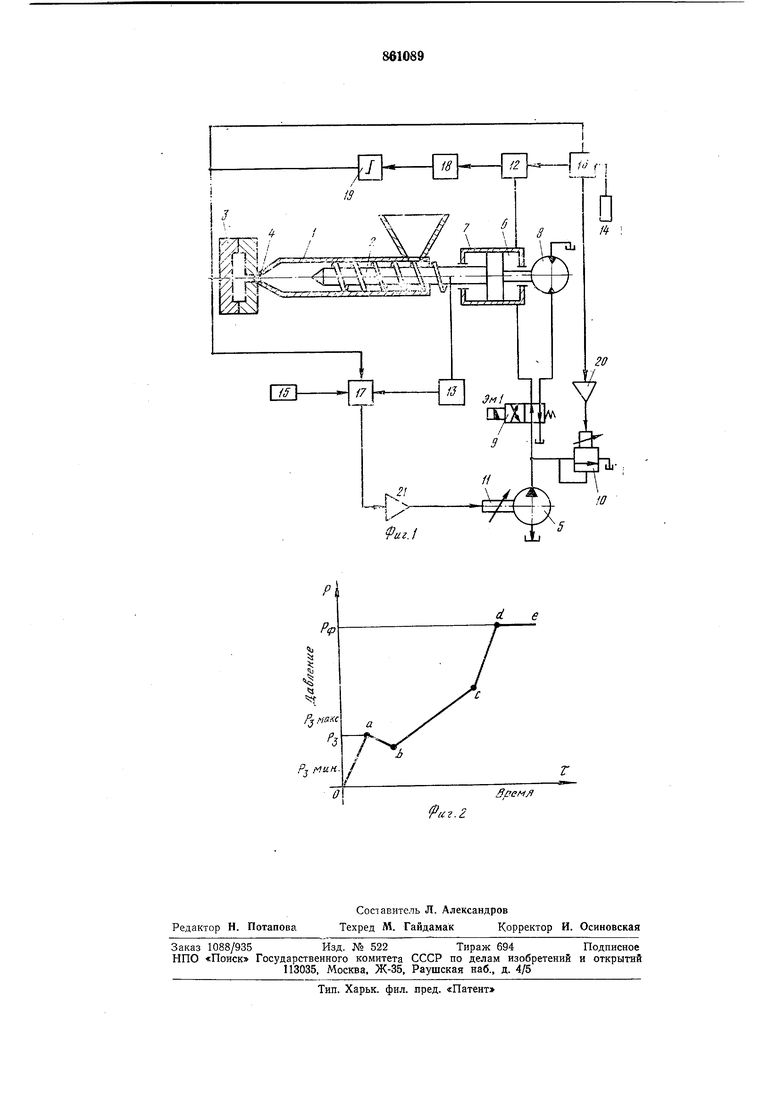

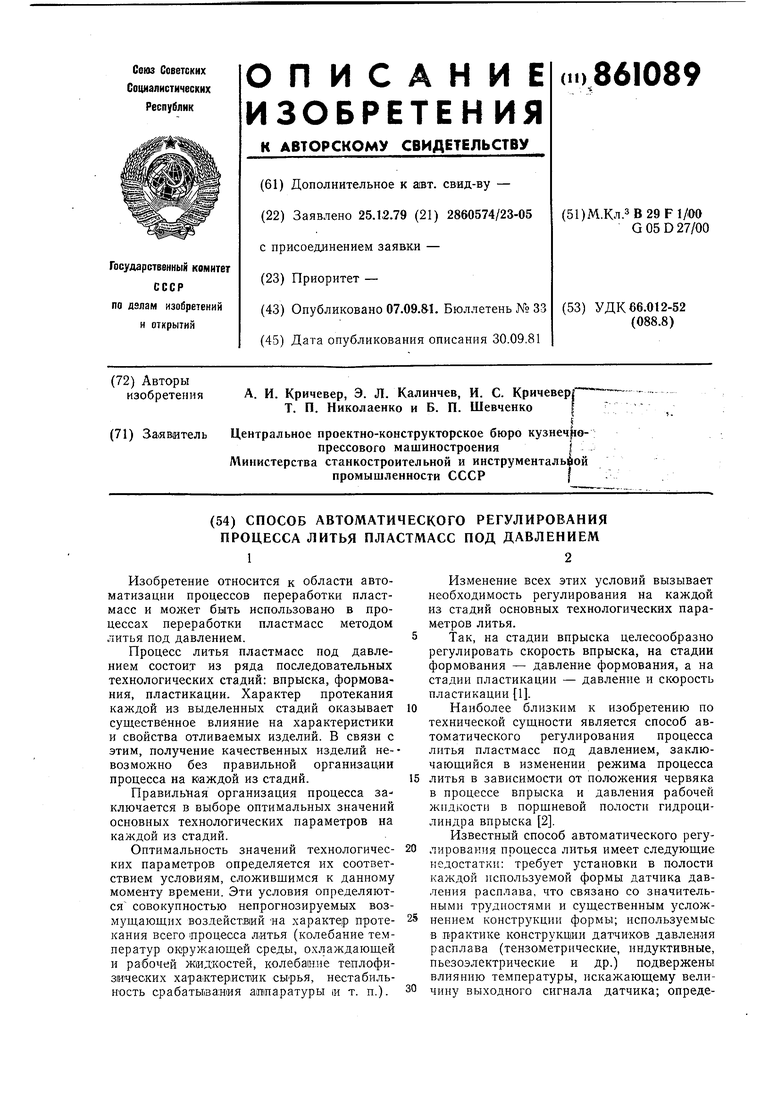

На фиг. 1 показана блок-схема устройства для осуществления автоматического регулирования процесса литья пластмасс под давлением; на фиг. 2 - диаграмма давление - вр1емя, иллюстрирующая характер изменения давления рабочей жидкости в порщневой полости гидроцилиндра

впрыска на стадиях впрыска и формования.

Устройство (фиг. 1) состоит из цилиндра 1 пластикации, внутри которого расположен червяк Q. Для впрыска расплава в

полость формы 3 червяк 2 совершает аксиальное перемещение в направлении сопла 4 под действием давления жидкости, нагнетаемой насосом 5 в порщневую полость 6 гидроцилиндра 7 впрыска.

При пласт1Ика|Ции материала червяк 2 совершает вращательно-поступательное перемещение с помощью гидромотора 8.

Гидравлический двухпозиционный распределитель 9 с электромагнитом обеспечивает изменение ;на1Пра1вления потока рабочей жидкости (в положении, показанном на блок-схеме, электромагнит выключен) и рабочая жидкость поступает в полость 6 гидроцилиндра 7 впрыска, обеспечивая

впрыск расплава в полость формы 3 и формование изделия. При включении электромагнита рабочая жидкость поступает в нагнетательную магистраль гидромотора 8, обеспечивая вращение червяка 2 для пластикации материала. Включение и выключение электромагнита осуществляется блоком силового управления (на фиг. .1 не показан).

Давление в полости 6 гидроцилиндра

7 и в гидромоторе 8 регулируется регулятором 10 давления с пропорциональным электроуправлением (давление пропорционально величине тока, поступающего на головку регулятора 10).

Производительность насоса 5 определяется настройкой регулятора // расхода с пропорциональным электроуправлением (расход насоса пропорционален величине тока, поступающего на регулятор //).

Величина давления рабочей жидкости в полости 6 гидродилиндра 7 контролируется датчиком 12 давления, вырабатывающим электрический сигнал, пропорциональный давлению в полости 6.

Положение червяка 6 контролируется датчиком 13, вырабатывающим электрический сигнал, пропорциональный координате червяка 2, причем сигнал на выходе датчика 15 тем больше, чем дальше отошел

червяк 2 от сопла 4.

Устройство снабжено двумя задатчиками 14 и 15. Задатчик 14 задает сигнал, пропорциональный величине давления в полости 6 гидроцилиндра 7, при котором

начинается перемещение расплава из цилиндра / в полость формы 3, т. е. давление в момент открытия сопла (величина РЗ на фиг. 2).

Задатчиком 15 задается сигнал, проиорциональный координате червяка 2, при которой начинается перемещение расплава из цилиидра 1 в полость формы 3, т. е. координата червяка 2 в момент открытия сопла.

Для реализации предлагаемого способа автоматического регулирования несущественна конструкция применяемого сопла 4, т. е. может быть применено как сопло с механическим затвором, так и сопло без затвора - открытого типа. При этом под моментом открытия сопла подразумевается начальный момент перемещения фронта расплава из сопла в форму.

Устройство содержит два блока сравнения 16 и 17. Блок 16 сравнения производит сравнение сигналов, поступающих на его входы, т. е. сигналов от задатчика 14 и датчика 12 да1влен1ия, и вырабатывает на выходе сигнал, пропорциональный величине и знаку рассогласования между сигналами на входах. Блок 17 сравнения аналогично блоку 16 производит сравнение сигналов от задатчика 16 и датчика 13, вырабатывая на выходе сигнал, пропорциональный величине и знаку рассогласования между сигналами на входах.

Устройство содержит блок 18 дифференцирования, осуществляющий вычисление производной по давлению путем дифференцирования по времени электрического сигнала, поступающего с выхода датчика 12 давления, а также ключ 19, на выходе которого генерируется сигнал логической единицы - (1) при изменении сигнала, поступающего на его вход. При поступлении на вход постоянного сигнала, на выходе ключа 19 генерируется сигнал логического нуля - (0). Два логических блока 20 и 21 осуществляют преобразование сигналов, поступающих на их входы в управляющие сигналы, корректирующие настройку соответственно регулятора 10 давления и регулятора 11 расхода.

При поступлении от блока циклового управления (не показан) команды на впрыск рабочая жидкость от насоса 5 поступает в полость 6 гидроцилиндра 7 впрыска. При этом в полости 6 начинает развиваться давление. Характер его развития (фиг. 2) показан кривой Od. Как только усилие в полости 6 гидроцилиндра 7 превысит сопротивление сопла 4, наступит момент открытия сопла и начнется перемещение расплава из цилиндра / пластикации в полость формы 3. При этом давление в полости 6 будет изменяться по кривой аЬ. Сигнал, вырабатываемый датчиком 12, дифференцируется блоком 18. Величина, вырабатываемая на выходе блока 18 в начальный момент впрыска, т. е. около О, поступает на вход ключа 19 и фиксируется им. Как видно на фиг. 2, величина производной изменится в момент открытия сопла, т. е. в точке а. Следовательно, в момент открытия сопла на выходе ключа 19 появится сигнал (1). Этот сигнал поступает в блоки 16 и 17 сравнения, давая команду на фиксацию и сравнение действительных и заданных параметров (давления и координаты червяка 2 в момент открытия сопла). На выходах блоков 16 и 17 сравнения вырабатываются сигналы, пропорциональные величине и знаку рассогласования М|ежду заполненными и заданными значениями параметров в момент открытия сопла.

Эти сигналы поступают в логические блоки 20 и 21, которые по известным завиоимо стям, реализованным в ,них, выра батывают управляющие сигналы, корректирующие настройки соответственно регулятора 10 давления и регулятора 11 расхода. Регулятор 11 расхода изменяет производительность насоса 5, т. е. скорость

впрыска, и, соответственно, характер изменений кривой (фиг. 2) на участке abed.

Регулятор 10 давления изменяет уставку давления формования Рф, т. е. величину давления на участк|е кривой de.

Поскольку величина давления и координата червяка 2 в момент открытия сопла зависят от величины сопротивления сопла, которое, в свою очередь, зависит от вязкости подготовленного к впрыску расплава,

то изменение технологических параметров процесса, т. е. характера кривой яа участке abode, происходит в полной зависимости от вязкости расплава.

Следовательно, предлагаемый способ

автоматического регулирования позволяет автоматически определить и реализовать оптимальные значения скорости впрыска и давления формования.

Аналогично, при включенном электромоторе, т. е. при осуществлении стадии пластикации путем нагнетания рабочей жидкости в гидромотор 8, блок-схема устройства на фиг. 1 позволяет автоматически определять и реализовать оптимальные значения скорости и давления пластикации.

Поскольку фиксированная величина давления в момент открытия сопла свидетельствует о внутреннем состоянии всей системы управления, то выход в этот момент величииы давления из установленного для применяемой конструкции сопла 4 лиапазона свидетельствует о неполадках в машине (например, 1;еполного отключения или включения магнита, попадания инородного тела в цилиндр 1 пластикации, разрыва уплотнений в гидроцилиндре 7 и т. п.). Поэтому, в схему блока сравнения 16 вводят значения Рзш;«и Рзтах (фиг. 2), ограничивающие допустимый диапазон сигнала, поступающего в момент открытия соп«

ла от датчика 12 давления. При выходе сигнала от датчика 12 из установленного диапазона, поступает команда «а нем едленное прерывание цикла, остановку машины и отключение ее силовых ценей от иитающей сети. Эти предохранительные функции предлагаемого способа автоматического регулирования позволяют предотвратить существенные поломки машины.

Экспериментальная проверка этого способа, лр01веденная на эКСПе риментальной л.итьевой машине с объемом впрыска 63 см, подтвердила четкую и надежную работу устройства управления, реализуюш,их предлагаемый способ автоматического регулирования. При этом в партии из 1000 отлитых изделий колебания массы не превышали ±0,1% от оптимальной величины, что свидетельствует о стабильном качестве отлитых изделий.;

Формула изобретения

I. Способ автоматического регулирования процесса литья пластмасс под давлением, заключающийся в измерении положения червяка в процессе впрыска и давления рабочей жидкости в поршневой полости гидроцилиндра впрыска, отличающийся тем, что, с целью повышения стабильности массы отливаемых изделий, определяют величину производной давления рабочей жидкости в поршневой полости гидроцилиндра, находят разность между величиной текущего значения указанной производной и величиной указанной производной в начальный момент впрыска, находят момент времени, в который величина упомянутой разности превысит заданное пороговое значение, запоминают в указанный момент времени координату червяка и величину давления в гидроцилиндре впрыска, сравнивают текущие значения координаты червяка и величины давления в гидроцилиндре впрыска с упомянутыми заполненными соответствующими значениями и в зависимости от величины и знаков рассогласований изменяют режим процесса литья.

2.Способ по п. I, отличающийся тем, что режим процесса литья изменяют воздействием на скорость впрыска на стадии заполнения расплавом полости формы в зависимости от величины и знака рассогласования между заполненной и текущей координатой червяка.

3.Способ по п. 1, отличающийся тем, что ре}ким процесса литья изменяют

воздействием на давление и скорость пластикации па стадии пластикации в зависимости от величины и знака рассогласования между заполиенной и текущей координатой червяка.

4.Способ по пи. 1 и 2, отличающийся тем, что режим процесса литья изменяют воздействием на давление формования на стадии формования в зависимости от величины и знака рассогласования между заполненной и текущей величинами давления в гидроцилиндре впрыска.

5.Способ по п. 1, отличающийся тем, что при выходе величины давления в

гидроцилиндре впрыска в указанный момент времени запоминания упомянутой величииы за допусимые пределы останавливают указанный процесс литья пластмасс под давлением.

Источники информации, принятые во внимание при экспертизе:

1.Калинчев Э. Л. Технологические основы автоматического управления литьевыми процессами при переработке пластмасс. М., НИИТЭИ, 1973, с. 5-20.

2.Патент США № 4060362, жл. 425-145, опублик. 1977 (прототип).

J

mi..j

.

и a4::::.z.S:S

I

-j /tf r I

uz.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического управления процессом литья изделий из пластмасс под давлением | 1981 |

|

SU960035A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Способ автоматического регулирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс | 1979 |

|

SU861087A1 |

d e

Авторы

Даты

1981-09-07—Публикация

1979-12-25—Подача