Целью изобретения является улучшение ачества покрытия и повышение произвошн зльнсхзти лишш.

Поставленная цель достигается тем, что еханизм охлажцения труб выполнен в виде азмещеиного в экструзионной головке в оне между дорном и мундштуком йспылителя:, смонтированного на штанге, оторая снабжена последовательно устаовленными перед экструзионной головкой вумя механизмами попеременного заисн а штанги, раположенными друг от цруа на расстоянии, большем длины трубы, : кранами питания распылителя охлажда- ощей жидкостью.

Кроме того, каждый механизм попеременного зажима штанги выполнен в виде смонтированного в корпусе симметричного шарнирного многозвенника с уста новленными на нем и кинематически связанными со звеньями многозвенника двумя полуцилиндрами, в одном из которых выполнено отверстие с краном для подвода жидкости, а в другом. - для отсоса ее из трубы, при этом штанга снабжена размещенными в месте действия зажимов двумя цилинцри 1ескими обоймами, выполненными с двумя полостями с обратными клапанами для подвода и отверстиями для отсоса жидкости.

Штанга выполнена в виде двух коаксиальных труб, при этом- внутренняя труба в зоне обоймы сообщена через обратный клапан с краном питания охлаждающей жидкостью, а наружная - с патрубком отсоса жидкости, установленным на наружной трубе в зоне распылителя. Полуцилиндры выполнены с эластичной оболочкой по их поверхности: механизм охлаждения труб снабжен установленными по обе стороны от распылителя на штан- ге уплотнительными манжетами.

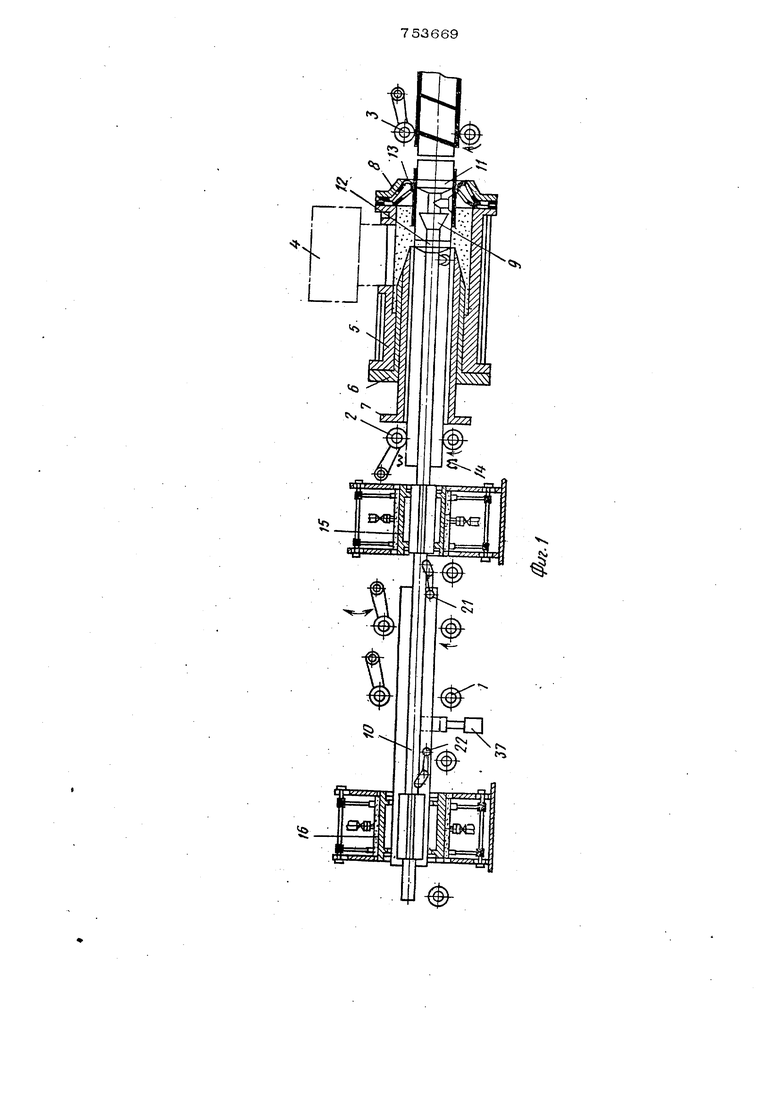

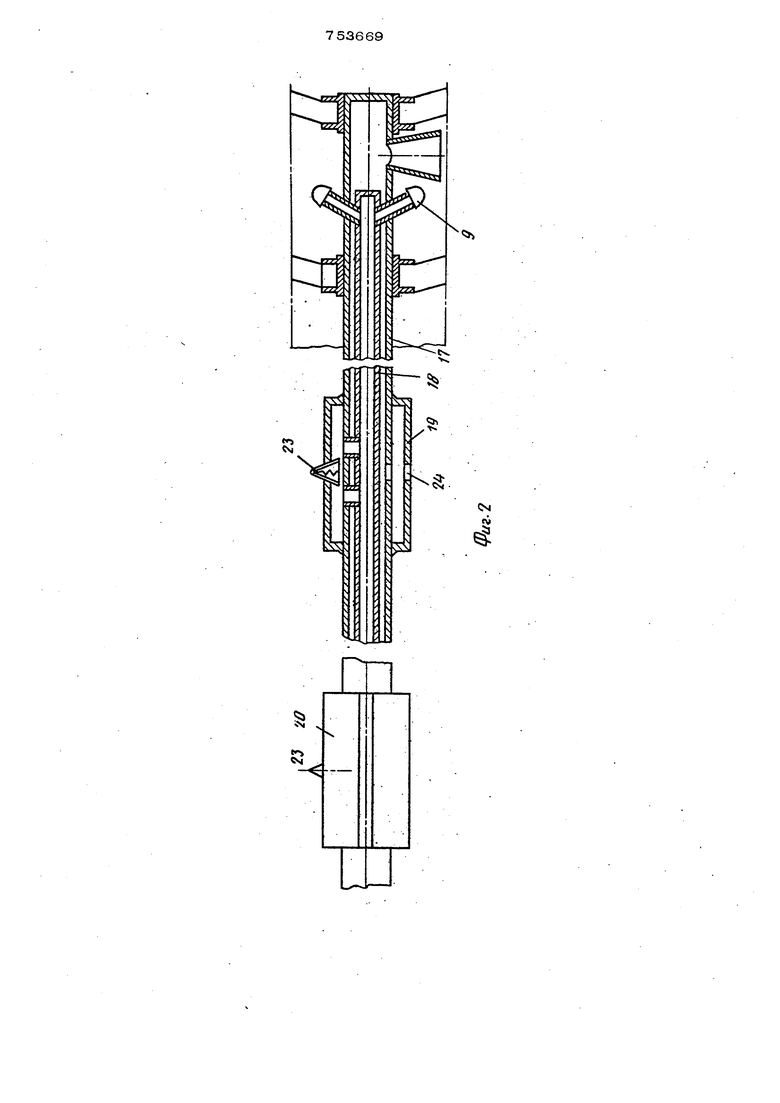

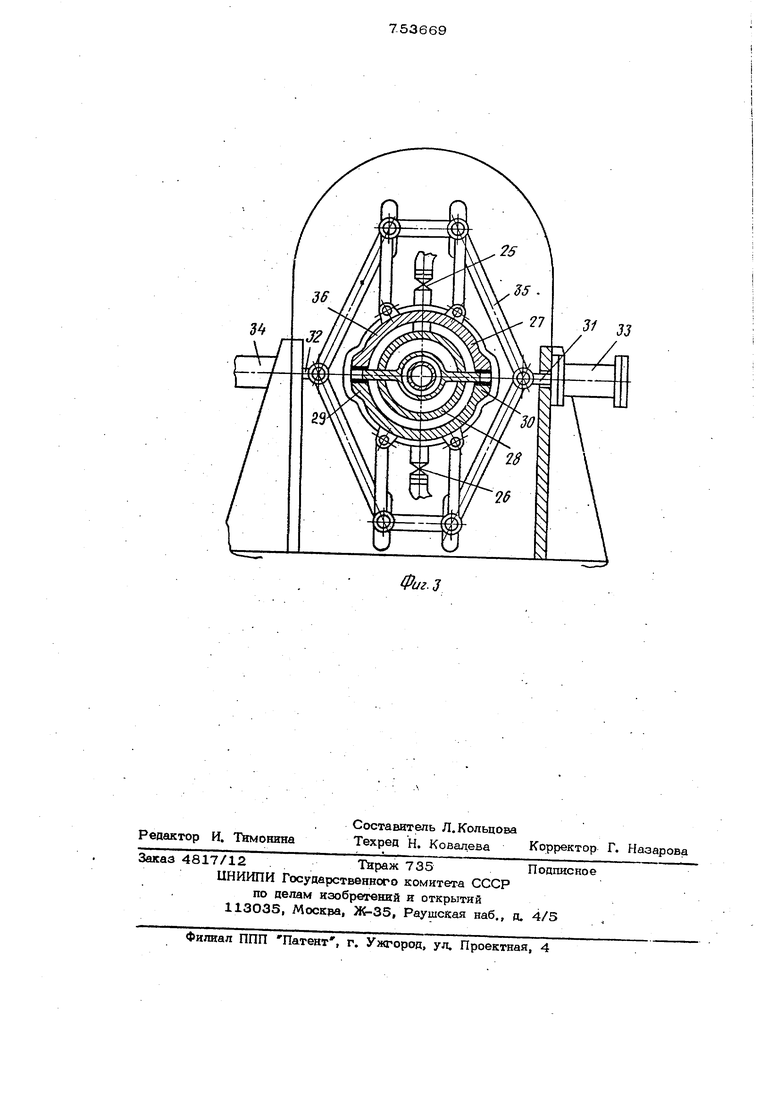

На фиг 1 изображена линия,общий вид; на фиг. 2 - штанга, разрез; на фиг, 3 механизм попеременного зажима штанги. Линия для нанесения термопластического покрытия на наружную поверхность труб экструзией содержит рольганг 1 для подачи и приема труб, над которым расположены подъемно-опускаемые ролики 3 я 2. К экструдеру 4 подсоединена обогрева мая экструзионная головка 5, которая содержит дорн 6 со втулкой 7, установленной с возможностью перемещения, и мундштуком 8. В зоне между дорном 6 и и, мундштуком 8 установлен распылитель 9 механизма охлаждения труб, смонтированный на штанге Ю. По обе стороны от

распылителя 9 установлены уплотнительные манжеты 11 и 12, выполненные в виде круглых щеток с металлическим ворсом. Между манжетами 11,. 12 установлен патрубок 13 отсоса жидко.сти. Перед экструзионной голо.вкой 5. установлены индукционный нагреватель 14 и два механизма 15, 16 попеременного зажима штанги 10. За экструзионной головкой 5 установлена ванна охлаждения покрытия (на черт.

.не показана). Штанга. 10 выполнена в виде коаксиальных труб 17 и 18. Наружная труба снабжена двумя цилиндрическими обоймами 19 и 20 и роликовыми опорами 21 и 22. В каждой из обойм . смонтированы обратные клапаны 23 и вьшолнены отвер- гия.24, сообщенные с кра-нами 25 и 26. Кран 25 сообщен через клапан 23 и внутреннюю трубу 18 с распы.лителем 9 и с системой нагнетания в не1ГО охлаждаемой жхщкости, а кран 26 через отверстие 24, трубу 17 с патрубком 13 и системой отсоса жидкости из покрываемо трубы. Механизм попеременного зажима штанги 10 содержит два полуцилиндра 27 и 28, снабженные уплотнительными губкам 29 и 30. Полуцилиндры 27 и 28 снабжены толкателями 31 и 32, которые снимают или разводят полуцилиндры с помощью приводов 33 и 34 через рычаги 35, кинематически соединенные в шарнирный многозвенник со взаимно параллельными сторонами, Полуцилиндры 27, 28 обтянуты эластичной оболочкой 36. Между механизмами 15 и 16 установлена подъем но опускаемая опора 37.

Работает линия следующим образом.

В исходном положении одна труба находится в головке как показано на фиг.1. Находящийся в экструзионной головке 5 полимер разогревается за счет тепла, подводимого к корпусу головки. Длительность нагрева определяется из условия, что часть трубы, находящейся во втулке 7 и в зоне расплава, нагревается до температуры не ниже точки плавления полимера. При достижении заданной-температуры труба перемещается через головку 5 с помошью рольганга 1. При перемещении труба нагревается нагревателем 14. В головку нагнетается расплав полимера из. экструдера 4. Для увеличения тягового усилия рольганга 1 ролики 3 обжимают Трубу сверху. Штанга 10 зажата в механиэ ме зажима 15. Конец штанги 10 опирается на подъемноопускаемую опору 37, Через край 25 и обратный клапан 23 в трубу 18 нагнетается охлаждающая жидкость. которая через распылитель 9 душируется в покрываемой трубе между уплотнительн ми aнжeтaмн 11 и 12. Расход жидкос.ти выбирается из условия, что за время про хождения трубой отрезка длины между уплотнительными манжетами 11 н 12, труба охлаждается до температуры ниже точки отверждения покрытия на 50-70 С При этом в зоне расплава образуется пограничный с трубой слой полимера, имеющий температуру ниже точки плавления. Этот слой полимера имеет равномерн толщину по периметру трубы независимо от конфигурации сварного шва. Охлажденный слой имеет прочную адгезионную связь с поверхностью трубы . Толщина слоя регулир сгся скоростью перемещения трубы в зависимости от длины зоны расплава (расстояние междудорном и мундштуком) Охлаждающая жидкость из полости между уплотнительными манжетами 11 и 12 отсасывается через патрубок 13, трубу 17 и обойму 19, кран 26. Очищенные и обезжиренные трубы задаются на рольганг 1, который транспортирует трубы к экструзионной головке со скоростью выше скорости покрытия труб. При прохождении переднего торца трубы за роликовую опору 22, псдъемноопускаемая опора 37 опускается. Роликовая опора 22 при этом опирается на поверхность трубы. В-момен когда задний торец трубы выйдет за пределы механизма зажима 16 полуцилиндры 27 и 28, посредством приводов 33 и 34 рьгчагов 35 и толкателей 31, 32, обжимают обойму 20, а полуцилиндры механизма 15 разводятся. Край 25 перекрывается. Остатки жидкости из полости верхнего полуцилиндра отсасываются через кран 26. Оболочка 36 предотвращает вытекание жидкости из полостей полуцилиндров наружу. Далее кран 26 перекрывается. Труба при этом проходит через механизм 15. Передний торец задней трубы догоняе задний конец покрываемой трубы. Регулирование скорости догона осуществляется оператором. В момент догона скорость транспортировки задней трубы переключается на скорость, равную скорости перемещения покрываемой трубы. Роликн 2 опускаются и обжимают трубу. Трубы транспортируются торцамн впритык. Роликовая опора 21 опирается на внутреннюю поверхность покрываемой трубы. Питаше распылителя 9 охлаждающей жидкостью и отсос жидкости осуществляется через обойму 20, аналогично как и через обойму 19. При выходе нз экструзионной го759 . ловки 5 расплав полимера калибруется мундштуком 8, который разглаживает расплав по охлажденному слсяо полимера. На трубе обрадуется гладкое сплошное покрытие, равномерное по толощне. На выходе из головки покрытие охлаждается . в ванне (на фгп. не показана). Транспортировка трубы за экструзионной головкой 5 осуществляется рольгангом с прижимными роликами 3. В момент, когда стык между трубами будет находиться на расстО янии 100-150 мм от переднего торца втулки 7 (торец втулки находится в зоне расплава) последняя . перемещается со . скоростью, равной скорости перемещения покрываемых труб до выхода ее торца за пределы мундштука 8, после чего ей сообщается ускоренное перемещение в исходное положение. Втулка 7 ппедотвращает покрытие концов труб. Покрытые трубы сбрасываются на поперечный транспортер (на черт, не показан .). Подача труб на рольганг, догон покрываемой Tpvбы, перехват штанги, питание распылит, ля жидкостью и отсос жидкости повторяет ся. Трубы через головку транспортируются непрерывно, при непрербшном их охлаждвНИИ в зоне расплава. Данная линия позволяет производить покрытие спиральношовньгх труб термопластичным покрытием при непрерывном охлаждении трубы в зоне расплава полимера. Это позволяет улучшить качество покрытия за счет равномерности толщины покрытия по периметру трубы независввг МО от конфигурации сварного шва, увеличить производительность линии за счет интенсификации процесса охлаждения трубы и покрытия, повысить стабильность работы и надежность линии.. Данное изобг ретение позволяет наносить покрытие на трубы непосредственно на металлургических заводах-изготовителях труб, так как производительность линии покрытия становится сравнимой с производительностью, трубоваррчнрго стана, обеспечивает возможность уменьшения проект ной толщины ПО1ФЫТИЯ, что приводит к экономии материалов покрытия, например, в количестве 500 кг на 1 км трубопровода диаметром 325 мм. Формула изобретения - 1. Линия для нанесения термопластичого покрытия на наружную поверхность руб экструзией, содержащая рольганг с

роликами для подачи и приема труб, экструдерQ кольцевой экструзионной головкой с дорном а мундштуком и механиэк охлаждения труб с покрытием, отличающаяся тем, что, с целью улучшения качества покрытия и увеличения, производительности линии, механизм охлаждения труб выпопвея в виде размешенного в экстру зионной го ловке в зоне между дорном и мундштуком распылителя,смонтированного на штанге, которая снабжена последовательно установлетными перед экструзионной головкой двумя механизмами поперемевн ного зажима штанги, расположенными друг от друга на расстоянии, большем дляны трубы, с кранами питания распылителя охлаждающей жидкостью.

2. Линия поп. 1,, отличающаяся тем, что каждый механизм попеременного зажима штанги выполнен в виде смонтированного BI корпусе симметричнсхго шарнирного многозвенника с установ ленными на нем и кинематически связанными со звеньями многозвенника двумя полуцилиндрами, в одном из которых выполнено вптерстие с краном для подвода жидкости, а в другом - для ее отсоса из трубы, при этом штанга снабжен

размещенными в месте действия зажимов двумя цилиндрическими обоймами, выполненными с двумя полостями с обратными клапанами для подвода и отверстиями для отсоса жишфсти.

3.Линия по пп. 1-2, о т л ичающ ja я с я тем, что штанга выполнена в виде двух коаксиальных труб, при этом внутрекн няя труба в зоне обоймы сообщена через , обратный клапан с краном питания охлаждающей жидкости, а наружная - с патрубком отсоса жидкости, установленным на наружной трубе в зоне распылителя.

4.Линия по пп. 1-2,отличающаяся тем, что полуцилиндры выполнены с

эластичной оболочкой по юс поверхности.

5.Линия .о пп. 1-4, отличающаяся тем, что механизм охлаждения труб снабжен установленными по обе стороны от

распылителя на штанге у плотнит ельными манжетами.

Источники информации, принятые во внимание при экспертизе 1.Патент Англии №1381621,

кл. 85 А, 1975.

2. Авторское свидетельство СССР

№547366, кл. В29 Р 3/1О, 1975

(прототип).

v.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Утановка для нанесения полимерных покрытий на цилиндрические изделия экструзией | 1975 |

|

SU547366A1 |

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

| УНИВЕРСАЛЬНАЯ ПОТОЧНАЯ ЛИНИЯ ИЗОЛЯЦИИ ТРУБ | 2002 |

|

RU2199694C1 |

| Устройство для нанесения полимерных покрытий на цилиндрические изделия экструзией | 1977 |

|

SU632580A1 |

| Экструзионная головка для нанесения покрытия на трубы | 1987 |

|

SU1382652A1 |

| Линия для производства сварных труб с покрытием | 1977 |

|

SU660745A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| Устройство для формирования полимерных труб | 1976 |

|

SU588132A1 |

Авторы

Даты

1980-08-07—Публикация

1977-12-19—Подача