4 Ю 1ч9 to

/ -С

оо

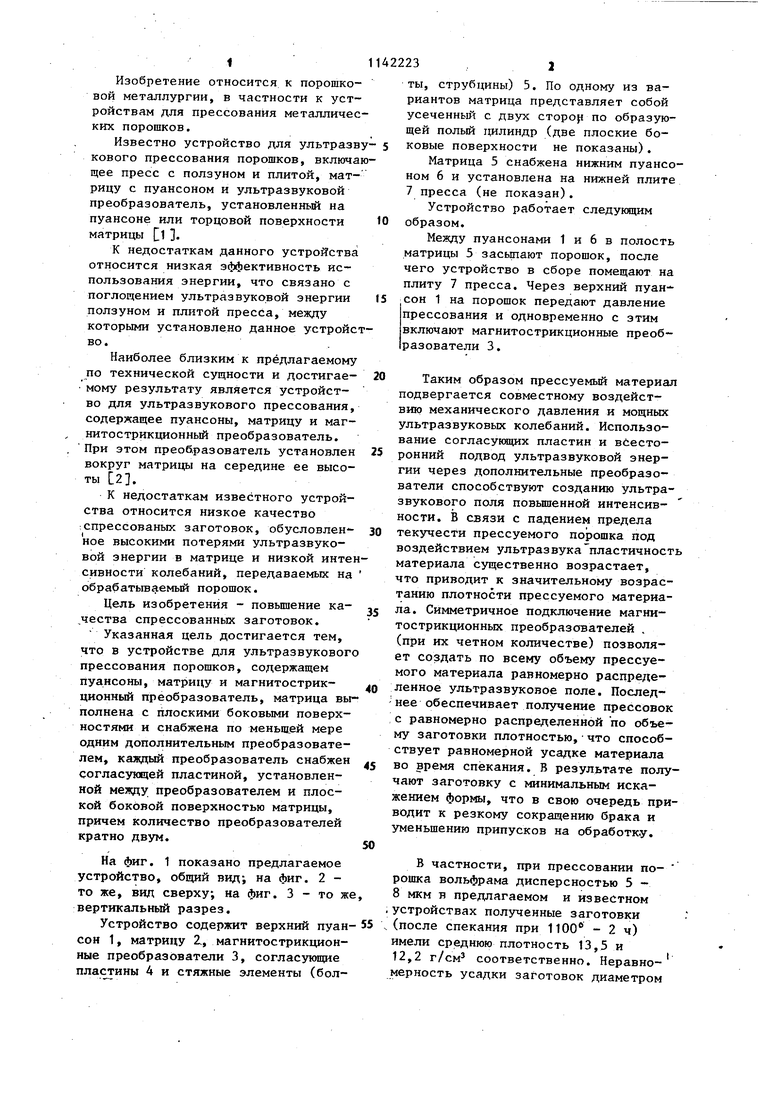

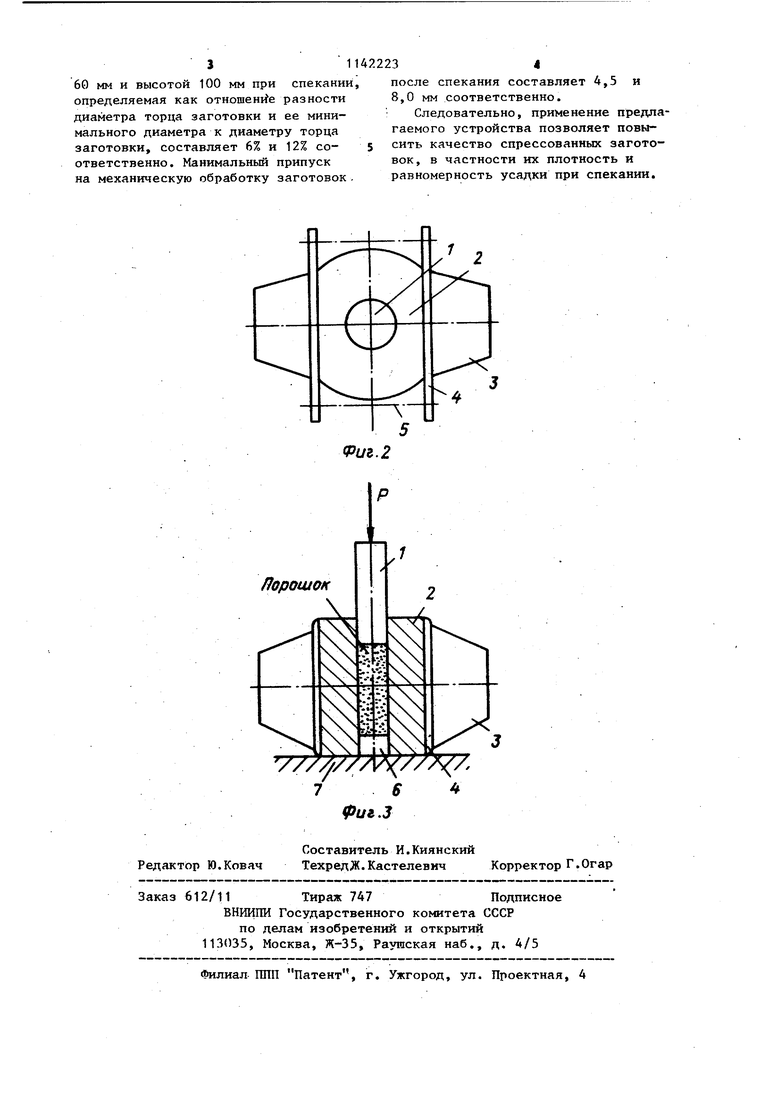

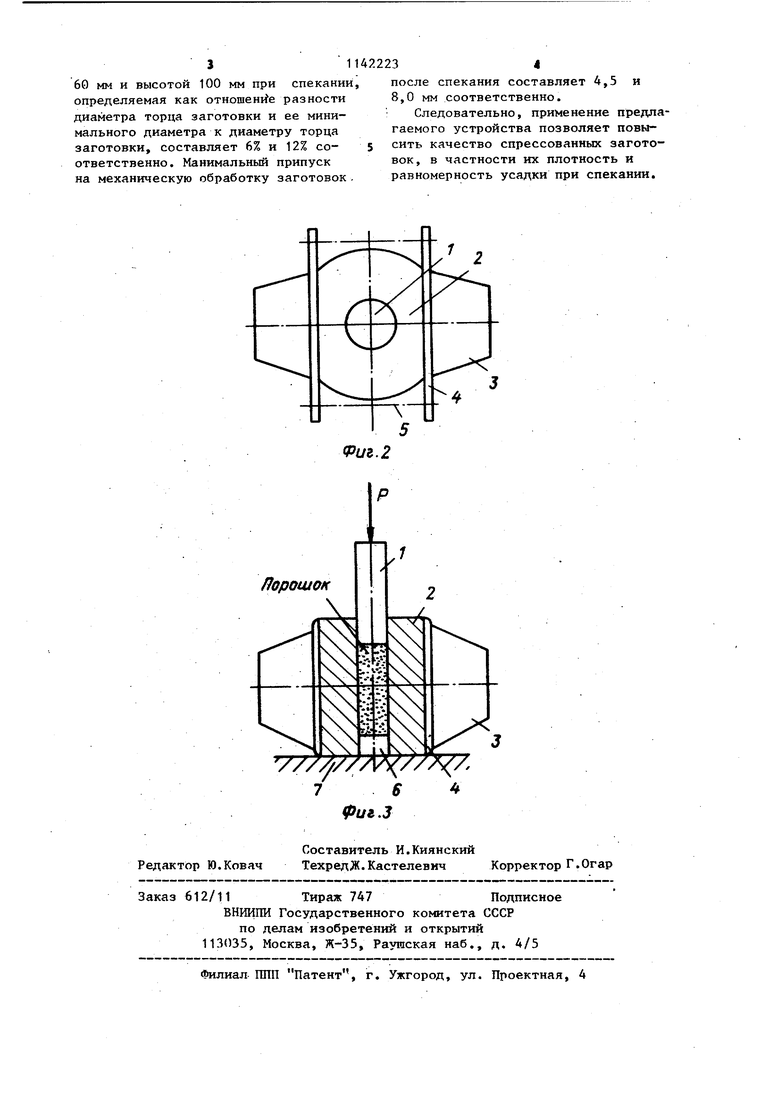

Фиг. 7 1 Изобретение относится к порошковой металлургии, в частности к устройствам для прессования металличес ких порошков. Известно устройство для ультразв кового прессования порошков, включа щее пресс с ползуном и плитой, матрицу с пуансоном и ультразвуковой преобразователь, установленньй на пуансоне или торцовой поверхности матрицы Cl К недостаткам данного устройства относится низкая эффективность использования энергии, что связано с поглощением ультразвукО:вой энергии ползуном и плитой пресса, между которьми установлено данное устройс во. Наиболее близким к предлагаемому по технической сущности и достигае- мому результату является устройство для ультразвукового прессования, содержащее пуансоны, матрицу и магнитострикционный преобразователь. При этом преобразователь установлен вокруг матрицы на середине ее высоты 2. К недостаткам известного устройства относится низкое качество ;спрессованых заготовок, обусловленное высокими потерями ультразвуковой энергии в матрице и низкой инте сивности колебаний, передаваемых на обрабатьгеаемый порошок. Цель изобретения - повышение ка чества спрессованных заготовок. Указанная цель достигается тем, что в устройстве для ультразвуковог прессования порошков, содержащем пуансоны, матрицу и магнитострикционный преобразователь, матрица вы полнена с плоскими боковыми поверхностями и снабжена по меньшей мере одним дополнительным преобразователем, каждый преобразователь снабжен согласующей пластиной, установленной между преобразователем и плоской боковой поверхностью матрицы, причем количество преобразователей кратно двум. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 то же, вид сверху; на фиг. 3 - то ж вертикальный разрез. Устройство содержит верхний пуан сон 1, матрицу 2., магнитострикционные преобразователи 3, согласующие пластины 4 и стяжные элементы (бол23ты, струбцины) 5. По одному из вариантов матрица представляет собой усеченный с двух сторо по образующей полый тщлиндр (две плоские боковые поверхности не показаны). Матрица 5 снабжена нижним пуансоном 6 и установлена на нижней плите 7 пресса (не показан). Устройство работает следующим образом. Между пуансонами 1 и 6 в полость матрицы 5 засьтают порошок, после чего устройство в сборе помещают на плиту 7 пресса. Через верхний пуансон 1 на порошок передают давление прессования и одновременно с этим включают магнитострикционные преобразователи 3. Таким образом прессуемый материал подвергается совместному воздействию механического давления и мощных ультразвуковых колебаний. Использование согласукицих пластин и всесторонний подвод ультразвуковой энергии через дополнительные преобразователи способствуют созданию ультразвукового поля повьшгенной интенсивности. В связи с падением предела текучести прессуемого порошка под воздействием ультразвукапластичность материала существенно возрастает, что приводит к значительному возрастанию плотности прессуемого материала. Симметричное подключение магнитострикционных преобразователей . (при их четном количестве) позволяет создать по всему объему прессуемого материала равномерно распределенное ультразвуковое поле. Последнее обеспечивает получение прессовок с равномерно распределенной по объему заготовки плотностью, что способствует равномерной усадке материала во время спекания. В результате получают заготовку с минимальным искажением формы, что в свою очередь приводит к резкому сокращению брака и уменьшению припусков на обработку. В частности, при прессовании порошка вольфрама дисперсностью 5 - 8 мкм в предлагаемом и известном устройствах полученные заготовки (после спекания при 1100 - 2 ч) имели среднюю плотность 13,5 и 12,2 г/см соответственно. Неравномерность усадки заготовок диаметром

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 1973 |

|

SU382468A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| СПОСОБ ПРЕССОВАНИЯ ПЛОТНЫХ ЗАГОТОВОК | 2003 |

|

RU2275987C2 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ПРЕССОВАНИЯ ПОРОПЖОВ, содержащее пуансоны, матрицу и магнито- стрикционный преобразователь, отличающееся тем, что, с целью повьшения качества спрессованных заготовок, матрица выполнена с плоскими боковыми поверхностями и снабжена по меньшей мере одним дополнительным преобразователем, каждый преобразователь снабжен согласующей пластиной, установленной между преобразователем и плоской боковой поверхностью матрицы, причем количество преобразователей кратно двум. Ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эскин Г.И | |||

| Ультразвук шагнул в металлургию | |||

| М., Металлургия, 1975, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для обрезки выпрессовок на велопокрышках после их вулканизации | 1954 |

|

SU104479A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-28—Публикация

1983-04-06—Подача