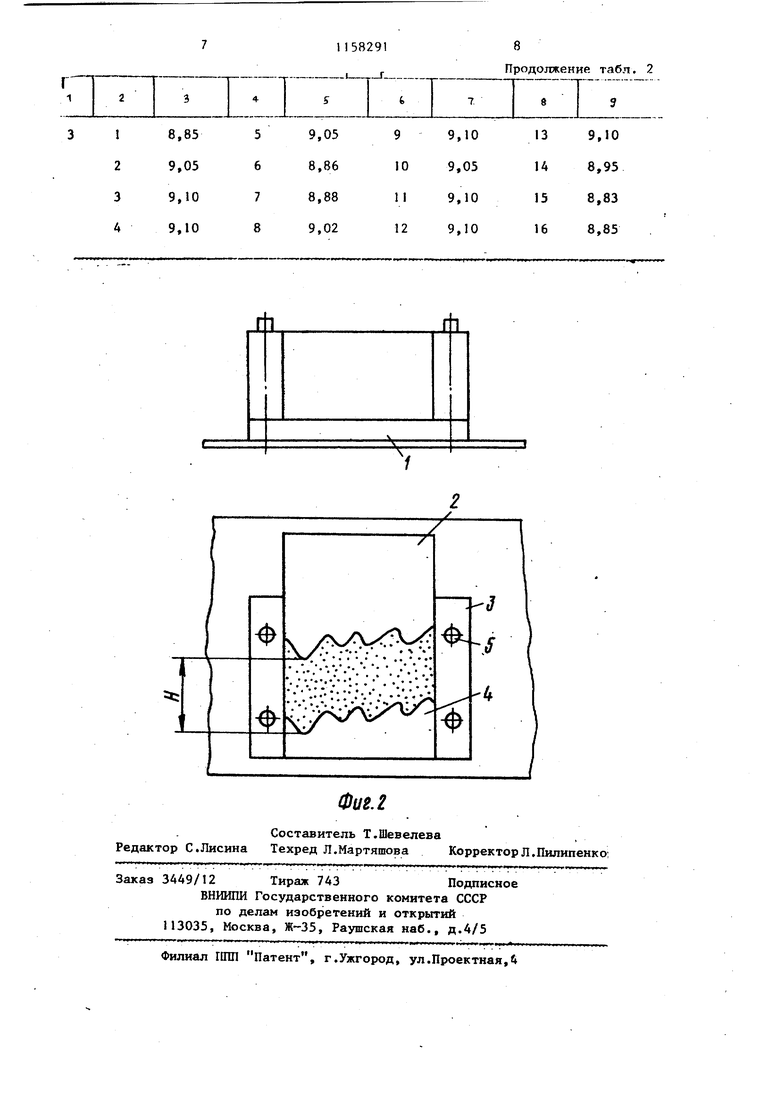

Изобретение относится к порошко вой металлургии, в частности к спо собам прессования изделий сложного профиля с гшоскопараллельными сторо нами, линейные размеры которых эна чительно превьшают высоту. Проблема, возникающая при прессо вании таких изделий, заключается в обеспечении равномерной плотности по всему объему прессуемой заготовки. Чем более равномерно распреде лена плотность по объему прессуе мой заготовки, тем равномернее происходит ее усадка при спекании. При равномерной усадке сводятся к минимуму искажения формы и припус ки на дальнейшую механическую об работку. Также отсутствуют трещины, являющиеся результатом напряжений, возникающих при неравномер- ной усадке. Таким образом, распределение плотности по объему прессов ки является основным показателем, характеризуюа им ее качество. Известен способ прессования изде ЛИЙ с использованием бункера, заключающийся в том, что порошок, загружаемый в бункер, предварительно разравнивают неподвижными лопатками рассекателя при вращении емкости бункера, затем высыпают в загрузочную камеру пресс-формы и дополнительно разравнивают там лопатками, закрепленньми в нижней части емкости бункера . Недостатком этого способа является то, что его нельзя применить в случае прессования изделий, имеющих более сложную форму, чем кольцо или диск. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прессования изделий сложного профиля с плоскопараллельными сторонами включающий сборку пресс-формы, за- сьшку порошка в образовавшуюся полость его разравнивание и приложен усилия прессования в вертикальном направлении параллельно плоскопарал лельным сторонам изделия, при этом засыпку осуществляют в направлении, совпадающем с усилием прессования, а разравнивание порошка производят по криволинейной поверхности С23. Недостатком известного способа прессования является неравномерная плотность спрессованных заготовок, вызванная тем, что форма поверхност засыпанного порошка не точно соответствует формующей плоскости прессующего пуансона. Цель изобретения - повьш1ение качества изделий. Указанная цель достигается тем, что согласно способу прессования изде ЛИЙ сложного профиля с плоскопарал- лельными боковыми сторонами, включающему засыпку порошка в пресс-форму, его разравнивание и последующее прес- сование в вертикальном направлении параллельно плоскопараллельным сторонам изделия, перед засыпкой порошка пресс-форму предварительно поворачивают на 90 по отношению к направ лению прессования, засыпку проводят в направлении, перпендикулярном плоскопараллельным сторонам, а перед прессованием пресс-форму поворачивают в первоначальное положение. Осуществление засыпки порошка таким образом и разравнивание порошка на плоской поверхности позволяет шихте более равномерно заполнить формующую) полость пресс-формы, что невозможно сделать при разравнивании порошка по криволинейной поверхности. Равномерное заполнение шихтой формующей полости пресс-формы.является основной предпосылкой получения заготовок с равномерной плотностью по ее объему. На фиг.1 и 2 схематически изображена пресс-форма, общий вид. Пресс-форма состоит из щек 1, внутри которых размещаются пуансон 2, сухари 3 и подкладка 4. Сухари соединяются со щеками штифтами 5. Пуансоны 2 и подкладка 4 имеют криволинейные формующие поверхности. Способ осуществляют следующим образом. Пресс-форму собирают. Собранную пресс-форму поворачивают относительно рабочего положения на 90 и устанавливают на щеку 1. При зтом верхняя щека должна быть снята. Пуансон 2 устанавливают на расстоянии Н от подкладки, определяя таким обррзом требуемый объем загрузочной камеры. Расстояние опр1еделяют по зависимости Т где Н - расстояние между подкладкой и пуансоном; Н - высота спрессованного изделия;j- - плотность спрессованного из делия ; у - насыпная плотность порошка В камеру засыпают подлежащий пре сованию порошок. При этом засыпку осуществляют в вертикальном направ Ленин перпендикулярно торцовым плоскопараллельным сторонам изделия Затем порошок разравнивают заподлиц с плоской поверхностью, образованной боковыми поверхностями пуансона подкладки и сухарей. При этом порош равномерно заполняет всю рабочую полость (загрузочную камеруJ прессформы. Далее устанавливают верхнюю щеку 1 (надевают ее на выступающие из сухарей штифты 5 ), поворачивают пресс-форму на 90° (возвращают в рабочее положение ), устанавливая подкладкой 4-на плиту пресса, и производят прессование в вертикальном направлении параллельно плоскопараллельным сторонам изделия. Пример. Проведено прессование секторов из сплава ВН20Г2 и ВК15. Наружный диаметр сектора равен 157 мм, внутренний диаметр 131 мм. Центральный угол сектора составляет 79°. Ширина сект ра 91 мм. После сборки пресс-форму поворачивают относительно рабочего положения на 90 и устанавливают под прессом на щеку. После этого верхнюю щеку снимают. Необходимый объем загрузочной камеры устанавливают перемещением пуансона на расстоянии от. подкладки равном в случае прессования секторов из сплава ВН20Г2 у 6,05 г/см у 2,2 г/с 157-131 , ... 6.05 13 мм; Н «13 35 мм. В случае прессования секторов из сплава ВК15 расстояние 9 г/см; у. 3 равно f 13 мм; Н 9/3-13 39 мм. Шихту засьтают в образовавшуюся полость, производят ее тщательное разравнивание по плоской поверхности. После этого устанавливают верхнюю щеку, поворачивают пресс-, форму в рабочее положение и производят прессование. Для подтверждения факта равномерного распределения плотности по объему прессовки был проведен следующий эксперимент. Спрессованные согласно предлагаемому способу заготовки из сплавов ВН20Г2 и ВК15 после извлечения из пресс-формы ( прессформа легко разбирается/ разрезали на части. Каждую часть опускали в расплавленный парафин, а затем определяли ее плотность методом гидростатического взвешивания. Результаты плотности частей прессовки сплава ВН20Г2 приведены в табл.1. Результаты плотности частей прессовки сплава ВК15 приведены в табл.2. Из приведенных данных видно, что колебания плотности различных частей изделий как из сплава ВН20Г2, так и из сплава ВК15, спрессованных предлагаемым способом, не превышают 5%. При изготовлении партии таких заготовок из сплава ВН20Г2 в количестве 200 шт. вьпсод годаого составил 98%, т.е. бракованных заготовок оказалось в:его 4 шт. Аналогичным образом определяли плотность частей заготовок из этих же сплавов, спрессованных известным способом, (засыпка осуществлялась параллельно плоскопараллельным сторонам изделия. При этом колебания в плотности различных частей изделий составляют 20% и более. Количество бракованных заготовок при спекании партии из 200 заготовок составило 60 шт. Таким образом, предлагаемый способ прессования позволяет улучшить качество спрессованных заготовок вслед ствиё их более равномерной плотности по объему, при этом количество брака по сравнению с известные способом сокращается на 20-30%.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для засыпки металлического порошка | 1986 |

|

SU1407676A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1080929A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Способ изготовления заготовок сверл глубокого сверления с V-образным пазом | 1984 |

|

SU1398983A1 |

СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ С ПЛОСКОПАРАЛЛЕЛЬНЫМИ БОКОВЫМИ СТОРОНАМИ, включающий засыпку порошка в пресс-форму, его разравнивание и последующее прессование в вертикальном направлении параллельно плоскопараллельным сторо;нам изделия, отличающийся |тем, что, с целью повьшения качества изделий, перед засыпкой порошка пресс-форму предварительно поворач гвают на 90 по отношению к направлению прессования, засыпку проводят в направлении, перпендикулярном плоскопараллельным сторонам, а перед i прессованием пресс-форму поворачивают в первоначальное, положение. Т

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бункер для порошкообразных мате-РиАлОВ K пРЕСС-фОРМЕ | 1979 |

|

SU808337A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бондаренко В.П., Фрейдин Г.Ю., Мендельсон B.C | |||

| Прессование загото вок из твердосплавных смесей | |||

| Техника, 1974, с.71, рис.9 | |||

| Л | |||

Авторы

Даты

1985-05-30—Публикация

1984-01-27—Подача