Изобретение относится к транспортным средствам, применяемым на монорельсовых путях с наклонными участками.

Известен монорельсовый тягач, содержащий тележку, составленную из двух продольных балок, жестко соединенных между собой огибающими монорельс снизу хомутами, и имеющую опорные колеса, ведущие колеса, смонтированные на прижимном продольном рычаге, концы которого щарнирно соединены с тележкой стержнями, сдвоенные коленчатые рычаги М-образной формы, шарнирно соединенные длинными плечами с прижимным продольным рычагом посредством расположенных параллельно монорельсу стержней, привод и приспособления начального затяга f1 .

Однако данный тягач характеризуется недостаточно высоким КПД, так как крутящий момент передается от привода на два ведущих колеса или привод для каждого колеса должен выполняться индивидуальным. В обоих случаях привод сложен и громоздок конструктивно и имеет завыщенную энергоемкость.

Цель изобретения - повыщение КПД тягача за счет повышения эффективности использования крутящего момента привода при одновременном снижении его энергоемкости.

Указанная цель достигается тем, что монорельсовый тягач, содержащий тележку, составленную из двух продольных балок, жестко соединенных между собой огибающими монорельс снизу хомутами, и имеющую опорные колеса, ведущие колеса, смонтированные на прижимном продольном рычаге, концы которого щарнирно соединены с тележкой стержнями, сдвоенные коленчатые рычаги М-образной формы, шарнирно соединенные длинными плечами с прижимным продольным рычагом посредством расположенных параллельно монорельсу стержней, привод и приспособления начального затяга, снабжен дополнительными рычагами, одни концы которых шарнирно соединены с прижимным продольным рычагом, а на Других концах жестко закреплены оси ведущих колес, и приводным роликом, установленным между этими колесами.

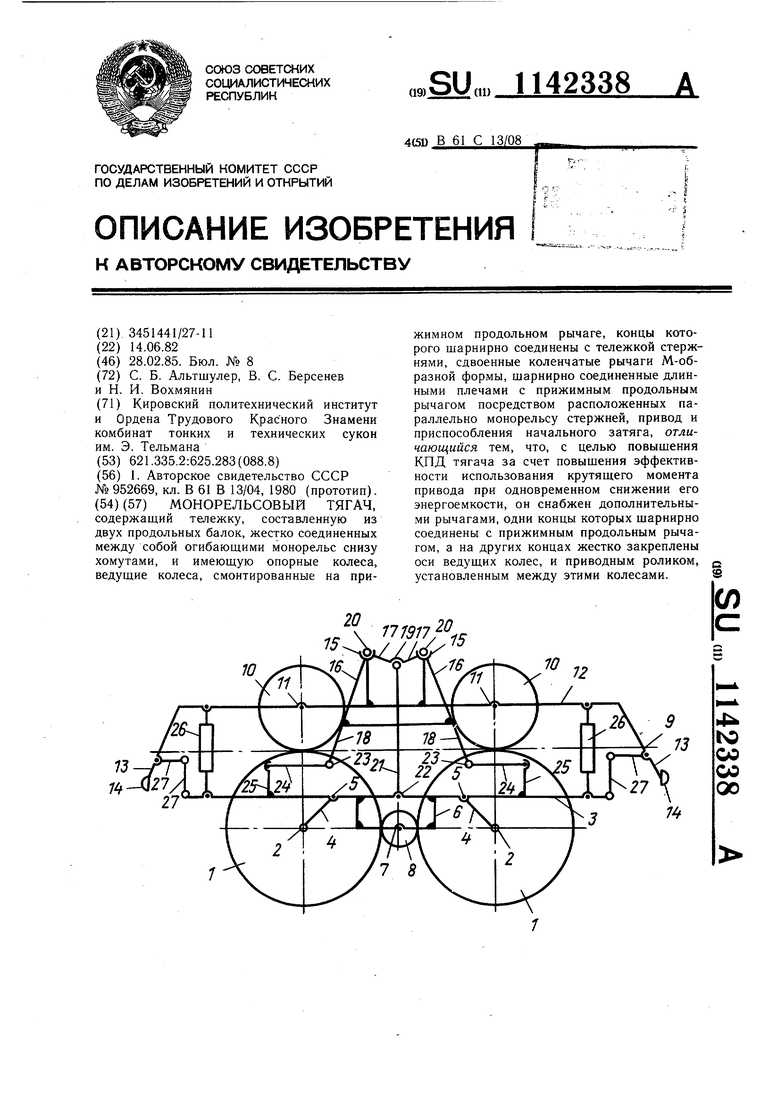

На чертеже показана кинематическая схема монорельсового тягача.

Монорельсовый тягач содержит ведущие колеса 1, смонтированные на осях посредством подщипников 2. Оси колес связаны с прижимным продольным рычагом 3 поворотными рычагами 4, соединенными с рычагом 3 с помощью щарниров 5. На рычаге 3 жестко установлены рамки 6, на которых посредством подшипников 7 смонтирован приводной ролик 8, установленный между колесами 1 и взаимодействующий с ними.

Ведущие колеса 1 находятся в контакте с нижней полкой рельса 9, выполняющего функции рельса.

С верхней поверхностью полок двутавра

с двух его сторон взаимодействуют четыре опорных колеса 10, каждая пара которых расположена относительно полок двутавра противоположно ведущим колесам 1. Колеса 10 посредством подщипников 11 смонтированы на тележке 12, состоящей из двух продольных, балок, расположенных с двух сторон стойки двутавра и жестко соединенных между собой хомутами 13, огибающими рельс 9 снизу. На каждом хомуте 13 имеется сцепка 14 для присоединения к тягачу тележки с грузом.

На каждой из продольных балок тележки симметрично относительно ее середины укреплены седла 15 М-образных рычагов 16, расположенных также с двух сторон тягача. Каждый рычаг 16 состоит из жестко

соединенных между собой коротких плеч 17 и длинных плеч 18. Концы коротких плеч 17 имеют общий щарнир 19 и щарниры 20, а вершину каждого М-образного рычага расположена в седлах 15. Общий щарнир 19

5 соединен стержнем 21 с шарниром 22, расположенным посередине прижимного продольного рычага 3. Концы длинных плеч 18 рычагов 16 щарнирами 23 соединены со стержнями 24 одностороннего действия, концы которых взаимодействуют с опорами 25, жестко закрепленными на прижимном продольном рычаге 3.

Рычаг 3 и тележка 12 щарнирно соединены четырьмя (по два с каждой стороны тягача) приспособлениями 26 начального

5 затяга и двумя парами щарнирных стержней 27, последовательно соединенных между собой и расположенных под углом друг к другу. Стержни 27 имеют свободу поворота только в плоскости вращения колес 1.

0Монорельсовый тягач работает следующим образом.

Если на тягач не действуют, продольные силы и двигатель выключен, колеса 1 удерживаются в контакте с рельсом 9 приспособлениями 26 начального затяга. При этом

5 их пружины преодолевают вес прижимного продольного рычага 3 и всех установленных на нем узлов. Нормальные реакции рельса 9 на колеса 1 поворачивают их с рычагами 4 относительно щарниров 5 к приводному роQ лику 8, зажимая его с двух сторон.

Если на ролик 8 от привода передан крутящий момент, заставляющий его вращаться против часовой стрелки, то колеса 1 начнут вращаться по часовой стрелке и в зоне контакта колес 1 с рельсом 9 на колеса будет действовать направленная справа налево касательная реакция рельса, которая через колеса 1, подщипники 2, правые опоры 25 (с двух сторон тягача), правые

стержни 24 будет передана на шарнир 23 правых плеч 18 рычагов 16. При этом рычаги 16 повернутся относительно правых седел 15 и передаваемое через них усилие будет увеличено пропорционально соотношению плеч 18 и 17 и приложено через стержень 21 и прижимному продольному рычаГУ 3.

Колеса 1 прижаты к рельсу 9 и ролику 8 нормальными усилиями, пропорциональными касательной реакции рельса. Коэффициенты пропорциональности принимаются в зависимости от величин минимальных коэффициентов сцепления колес с рельсом и с приводным роликом, реализуемых в условиях расчетной работы тягача.

Одновременно с передачей поперечных усилий через правые седла 15 на тележку 12 передается продольное усилие, равное касательной реакции рельса 9, приложенное к колесам 1. Это усилие представляет собой силу тяги, реализуемую при преодолении всех видов сопротивлений прицепных вагонеток и тележек 12.

При передаче на колеса 1 или ролик 8 тормозного момента в работу включаются

левые стержни 24 и левые из рычагов 16, так как приложенное тормозное усилие направлено слева направо.

При вращении колес 1 против часовой стрелки в тяговом режиме продольные усилия передают левые рычаги 16, а в тормозном режиме тормозные усилия - правые рычаги 16.

Таким образом, тягач имеет реверсивное исполнение и одинаково работает в тяговом и тормозном режиме.

Приводной ролик 8 зажат между колёсами 1 с усилиями, которые равны по величине, противоположны по направлению и лежат на одной линии действия, т. е. взаимно уравновешены. Радиальные нагрузки на ролик 8, возникающие при работе привода, равны силе тяги или силе торможения, которые обычно в пять раз меньше усилий прижатия колес 1 к рельсу 9 и усилий зажатия ролика 8 между колесами 1.

Следовательно, потери в приводе и нагрузки на его подшипники также снижаются, привод может быть выполнен в виде одного мотор-редуктора, что снижает общую энергоемкость тягача.

| название | год | авторы | номер документа |

|---|---|---|---|

| Монорельсовый тягач | 1982 |

|

SU1050939A1 |

| Монорельсовый тягач | 1980 |

|

SU952669A1 |

| Монорельсовый тягач | 1982 |

|

SU1050938A1 |

| Монорельсовый тягач | 1984 |

|

SU1255490A1 |

| МОНОРЕЛЬСОВЫЙ ТЯГАЧ | 2005 |

|

RU2281870C1 |

| Монорельсовый тягач | 1978 |

|

SU670487A1 |

| ТЯГОВЫЙ МЕХАНИЗМ ТРАНСПОРТНОГО СРЕДСТВА ДЛЯ МОНОРЕЛЬСОВЫХ ДОРОГ | 1972 |

|

SU328016A1 |

| Тяговое устройство | 1973 |

|

SU478757A1 |

| Тяговый механизм транспортного средства для монорельсовой дороги | 1978 |

|

SU867737A1 |

| Монорельсовый тягач | 1988 |

|

SU1504136A1 |

МОНОРЕЛЬСОВЫЙ ТЯГАЧ, содержащий тележку, составленную из двух продольных балок, жестко соединенных между собой огибающими монорельс снизу хомутами, и имеющую опорные колеса, ведущие колеса, смонтированные на при,/Г . .- L/yAc жимном продольном рычаге, концы которого шарнирно соединены с тележкой стержнями, сдвоенные коленчатые рычаги М-образной формы, щарнирно соединенные длинными плечами с прижимным продольным рычагом посредством расположенных параллельно монорельсу стержней, привод и приспособления начального затяга, отличающийся тем, что, с целью повыщения КПД тягача за счет повыщения эффективности использования крутящего момента привода при одновременном снижении его энергоемкости, он снабжен дополнительными рычагами, одни концы которых щарнирно соединены с прижимным продольным рычагом, а на других концах жестко закреплены оси ведущих колес, и приводным роликом, установленным между этими колесами. (Л 4;: to со со оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монорельсовый тягач | 1980 |

|

SU952669A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-02-28—Публикация

1982-06-14—Подача