Изобретение относится к пластичным смазкам, предназначенным для смазывания пальцев тяговых цепей, работающих при больших удельных нагрузках.

На многих предприятиях применяются цепные конвейеры для транспортировки большегрузных деталей, а имеющиеся в смазочном ассортименте пластичные смазки на основе нефтяного масла и мыльного загустителя не эффективны для тяговых цепей и обладают низкой нагрузочной способностью.

Известны пластичные смазки, используемые в узлах трения механизмов, изготовленные на основе нефтяного масла, литиевых мыл жирных кислот с введением различньгх добавок ц

Однако эти смазки предназначены для смазывания узлов трения механизмов, работающих при малых и средних нагрузках: нагрузка сваривания образцов, смазанных указанными смазками, определяемая на машине ЧШМ-3,2, лежит в пределах 1200-1600 Н.

Наиболее близкой по составу и достигаемому результату к предлагаемой является пластичная смазка ЛПИ-337 3 для тяговых цепей следующего состава, мае. %: Литиевое мыло стеариновой

кислоты15-20

Комплексное . свинцовое мыло стеариновой и бензойной кислот5 Нефтяное масло Остально Однако указанная/смазка также не обеспечивает нормальную работу цепных конвейеров, работающих при больших удельных нагрузках, так как нагрузка сваривания ее составляет 2240 -Н.

Целью изобретения является повышение нагрузочной способности и улучшение реологических свойств.

Поставленная цель достигается тем, что пластичная смазка, содержащая нефтяное масло, литиевое мыло стеариновой кислоты и комплексное свинцовое мыло стеариновой и бензойной кислот, дополнительно содержит борную кислоту при следующем соотношении компонентов, мае. %,

Литиевое мыло стеариновой

кислоты15-20

5 Комплексное

свинцовое мыло стеариновой и бензойной кислот3-5

10 Борная кислота 2-3

Нефтяное масло Остальное Технология изготовления пластичной смазки состоит в добавлении при перемеидивании и перетирании в известную пластичную смазку (ЛПИ-337). борной кислоты.

Для приготовления смазки были использованы следующие продукты: гидрат окиси лития (ГОСТ 8595-75), 20 стеариновая кислота (ГОСТ 6484-64) бензойная кислота (ГОСТ 6413-77), борная кислота (ГОСТ 9656-75), нефтяное масло (ГОСТ 6411-76).

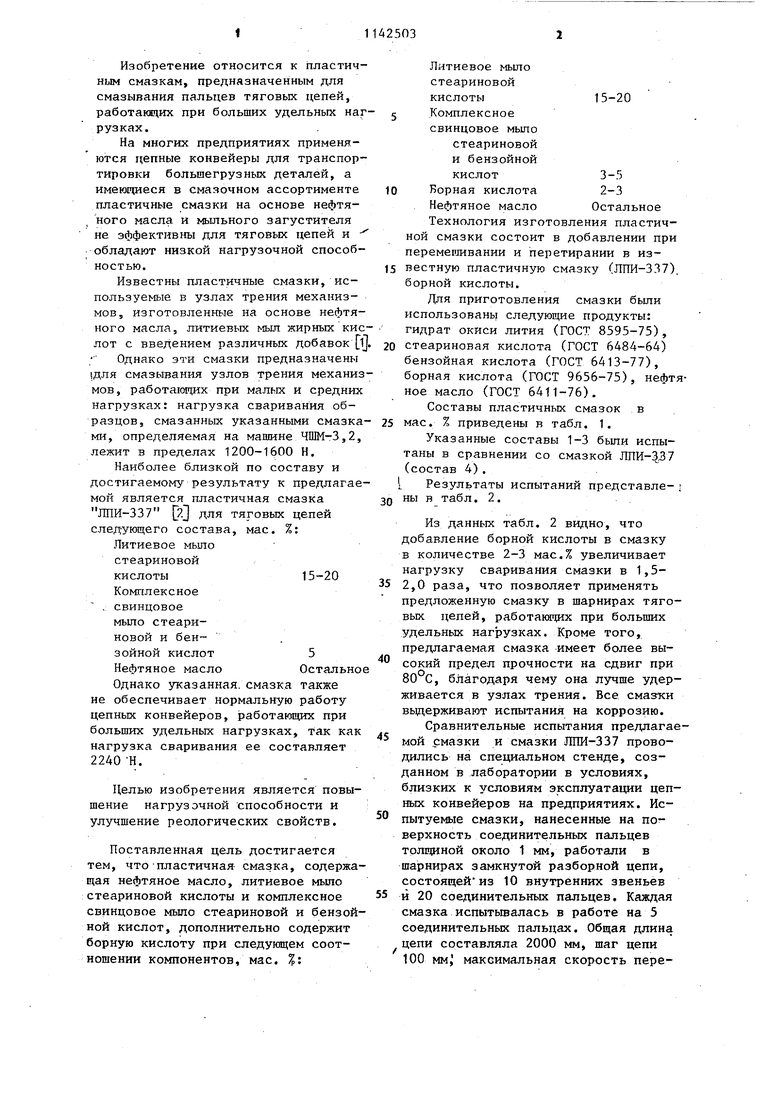

Составы пластичных смазок в 5 мае. % приведены в табл. 1.

Указанные составы 1-3 были испытаны в сравнении со смазкой Л1ТИ-337 (состав 4).

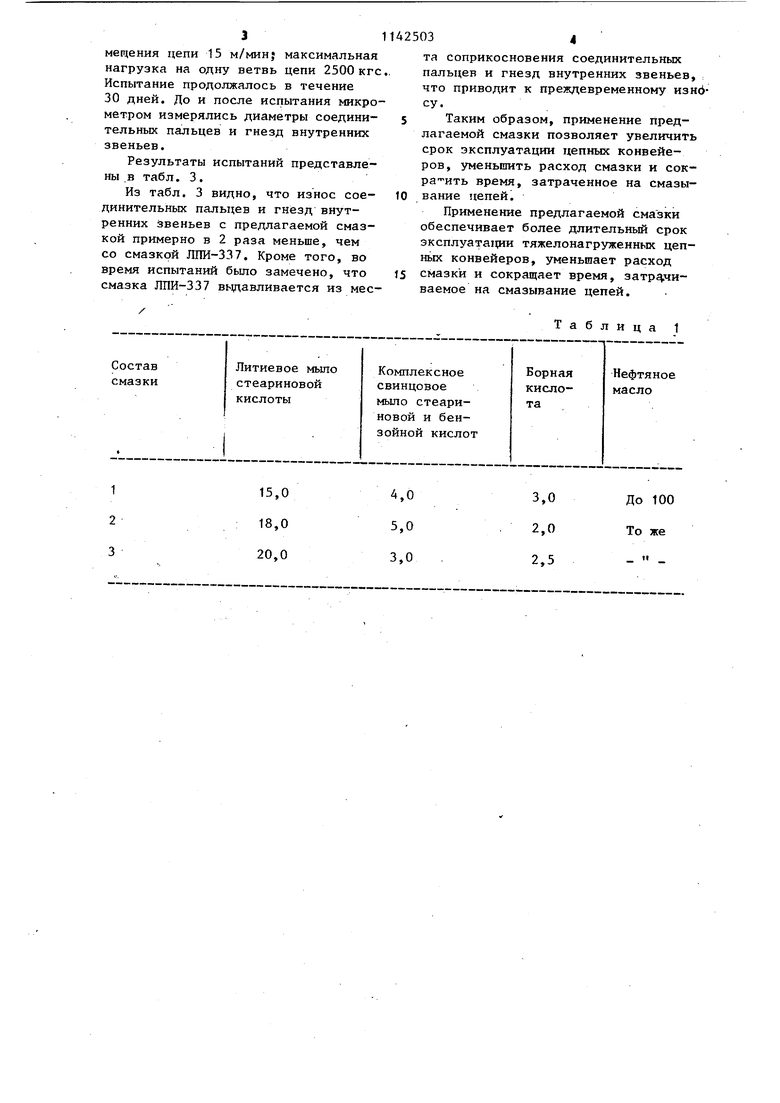

1 Результаты испытаний представле- ; Q ны в табл. 2.

Из данных табл. 2 видно, что добавление борной кислоты в смазку в количестве 2-3 мас.% увеличивает нагрузку сваривания смазки в 1,55 2,0 раза, что позволяет применять предложенную смазку в шарнирах тяговых цепей, работакщих при больших удельньк нагрузках. Кроме того, предлагаемая смазка имеет более вы сокий предел прочности на сдвиг при 80 С, благодаря чему она лучше удерживается в узлах трения. Все смазтси вьщерживают испытания на коррозию. Сравнительные испытания предлагаемой смазки и смазки ЛПИ-ЗЗ проводились на специальном стенде, созданном в лаборатории в условиях, близких к условиям эксплуатации цепных конвейеров на предприятиях. Испытуемые смазки, нанесенные на поверхность соединительных пальцев толщиной около 1 мм, работали в шарнирах замкнутой разборной цепи, состоящейиз 10 внутренних звеньев

и 20 соединительных пальцев. Каждая смазка испытьгоалась в работе на 5 соединительных пальцах. Общая длина цепи составляла 2000 мм, шаг цепи 100 мм максимальная скорость переJ

мердения цепи 15 M/MHHJ максимальная нагрузка на одну ветвь цепи 2500 кгс Испытание продолжалось в течение 30 дней. До и после испытания микрометром измерялись диаметры соединительных пальцев и гнезд внутренних звеньев.

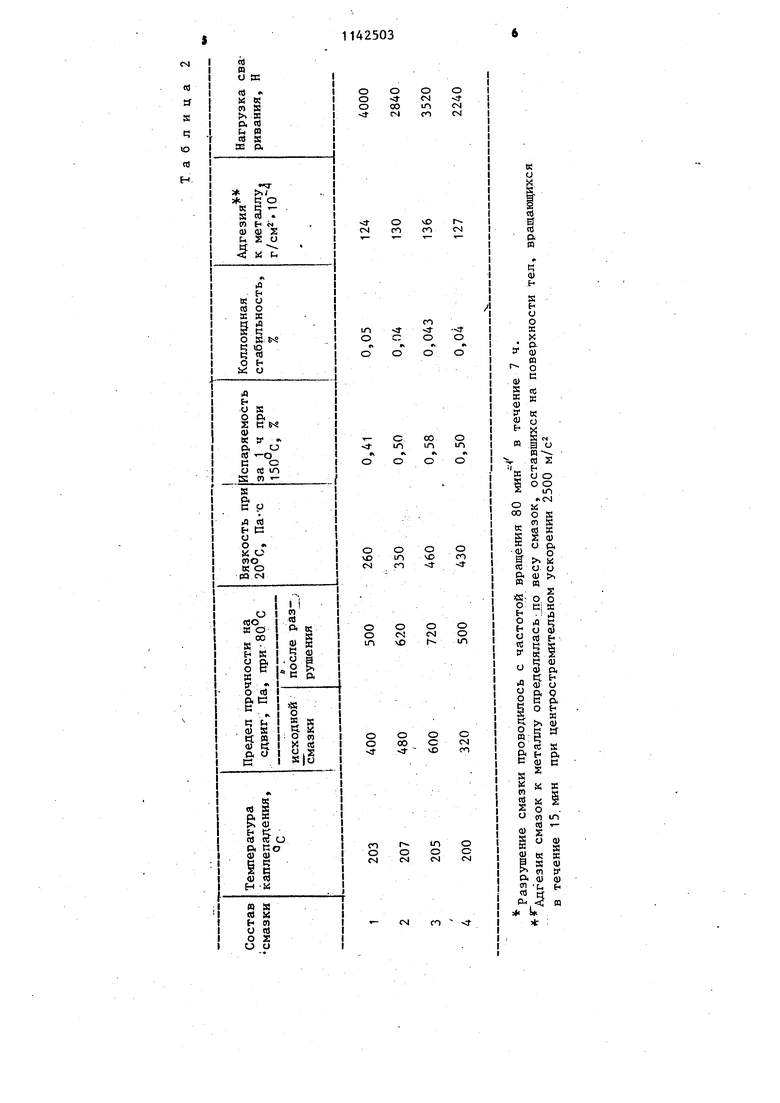

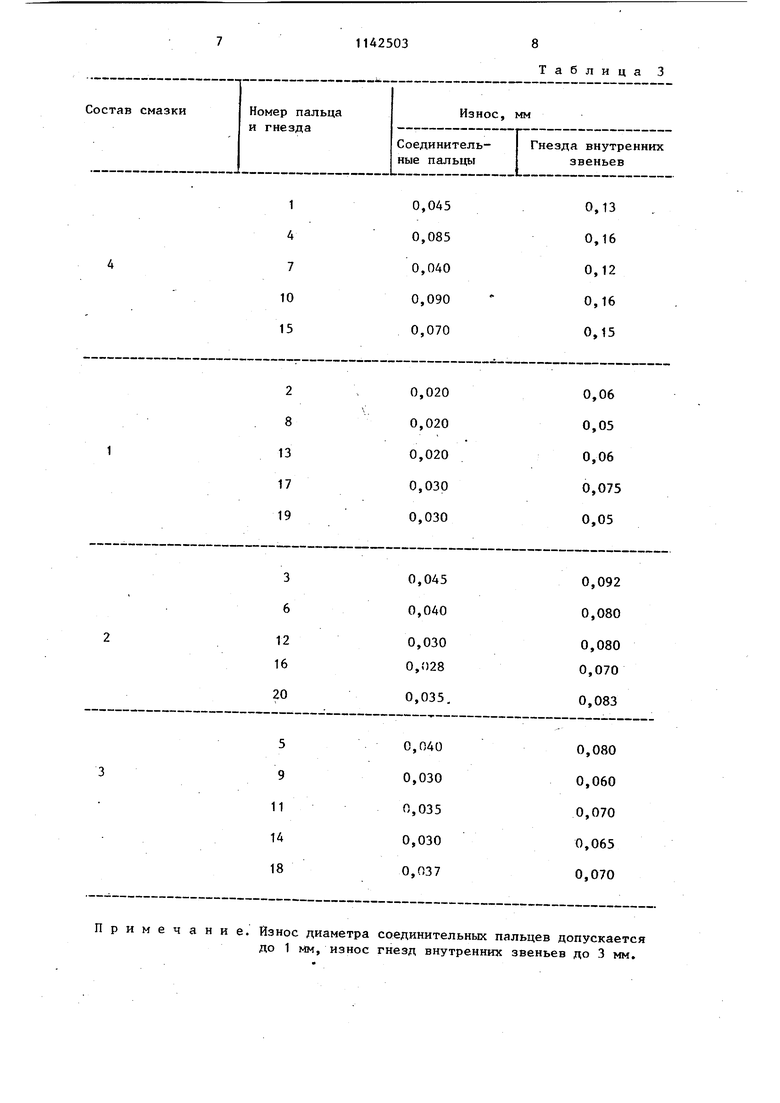

Результаты испытаний представлены в табл. 3.

Из табл. 3 видно, что износ соединительных пальцев и гнёзд внутренних звеньев с предлагаемой смазкой примерно в 2 раза меньше, чем со смазкой ЛПИ-ЗЗ. Кроме того, во время испытаний было замечено, что смазка ЛПИ-ЗЗ7 вьщавливается из мес25034

та соприкосновения соединительных пальцев и гнезд внутренних звеньев, : что приводит к преждевременному изнбсу.

5 Таким образом, применение предлагаемой смазки позволяет увеличить срок эксплуатации цепных конвейеров, уменьшить расход смазки и сокра ить время, затраченное на смазы-

10 вание цепей.

Применение предлагаемой смазки обеспечивает более длительный срок эксплуата1щи тяжелонагруженных цепных конвейеров, уменьшает расход

15 смазки и сокращает время, затр чиваемое на смазывание цепей.

Таблиц

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластичная смазка для тяговых цепей | 1987 |

|

SU1407952A1 |

| Пластичная смазка для тяговых цепей | 1981 |

|

SU973601A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1973 |

|

SU392086A1 |

| Пластичная смазка для опор шарошечных долот | 1982 |

|

SU1027190A1 |

| РАБОЧЕ-КОНСЕРВАЦИОННАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ МОРСКОЙ ТЕХНИКИ | 2007 |

|

RU2345126C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2291893C1 |

| Пластичная смазка для опор шарошечных долот | 1978 |

|

SU767185A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1992 |

|

RU2047653C1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2011 |

|

RU2473673C1 |

ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯГОВЫХ ПКПЕЙ, содержащая нефтяное масло, литиевое мыло стеариновой кислоты и комплексное свинцовое мыло стеариновой и бензойной кислот, отличающая ся тем, что, с целью повышения нагрузочной способности и реологических свойств, : смазка дополнительно содержит борную кислоту при следующем соотношении компонентов, мае. %: Литиевое мыло стеариновой кислоты15-20 Комплексное свинцовое мыло стеариновой и бензойной кисvO 3-5 лот 2-3 Борная кислота Нефтяное масло Остальной

1 4 7

10 15

2

8

13

17

19

0,13 0,16 0,12 0,16 0,15

0,06

0,05

0,06

0,075

0,05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пластичные смазки в СССР | |||

| Ассортимент.- М., Химия, 1979, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 0 |

|

SU392086A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-02-28—Публикация

1983-12-28—Подача