2. Установка по п.1,отличаю щ а я с я тем, что рабочая диэлектрическая поверхность корпуса насадки расположена под углом к

горизонтали и на ней выполнены чередукщиеся, с отверстиями прорези, расположенные перпендикулярно оси корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения гальванических покрытий натиранием | 1981 |

|

SU1055782A1 |

| Установка для нанесения гальванических покрытий электронатиранием | 1988 |

|

SU1730205A1 |

| Установка для нанесения композиционных покрытий электронатиранием | 1980 |

|

SU945257A1 |

| Анод для нанесения электролитических сплавов натиранием | 1977 |

|

SU667612A1 |

| Анод для электролитического нанесения покрытий натиранием | 1980 |

|

SU931813A1 |

| Электролит для нанесения покрытий сплавами железо-никель | 1981 |

|

SU1046350A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1996 |

|

RU2095492C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Устройство для нанесения гальванических покрытий натиранием | 1990 |

|

SU1737027A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

1. УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОНАТИРАНИЕМ преимущественно замковых поверхностей лопаток компрессора газотурбинного двигателя, содержащая станину, механизм смены пози1ЩЙ технологического цикла, механизм взаимной ориентации покрываемых деталей и анодных насадок, содержащий полые аноды с отверстиями на рабочей поверхности, механизмы натирания и систему подачи электролита через полость анода и отверстия в его рабочей поверхности к зоне электролиза с отводом электролита из ванночки, расположенной ниже зо.ны-электролиза, отличающаяс я тем, что, с целью повышения производительности и качества покрытия путем повьшения его равномерности и стабильного получения границ покрытия, механизм смены позиций технологического цикла выполнен в виде гидроподъемника, установленного внутри станины, поворотного стола с кронштейнами и захватами для кассет и гидроцилиндров отвода анодных насадок в исходное положение, механизм взаимной ориентации покрываемых деталей и анодных насадок снабг жен элементами фиксации кассет в захватах и резьбовым упором, механизм (Л натирания выполнен в виде кривошипс но-шатунного механизма продольных возвратно-поступательных движений анодных насадок, которые снабжены рычажными механизмами со сменными грузами для прижатия диэлектрического Корпуса анодов к деталям, а система подачи электролита состоит из баков-дозаторов с peгyлиpy iмым уров4: нем заполнения, соединенных с полосts9 СП 4тями анодов через регуляторы потока электролита. оо

Изобретение относится к технике локальньгх гальванопокрытий в производстве лопаток компрессоров газотурбинных двигателей„

Известна установка для нанесения гальванических покрытий натира- нием, содержащая станину, ротную консоль с анодной головкой и управляемый фрикционньм прижим 1J,

Однако это устройство не обеспечивает в .достаточной степени равномерно локальное покрытие.

Наиболее близкой к предлагаемой является установка для нанесения гальваническ гх покрытий электронатиранием, содержад.ая стакиму, механизм смены позиций технологического цикла„ механизм взаимной ориентации покрываемых деталей и анодных насадок, содержащий полые аноды с отверстиями на рабочей поверхности, механизмы натира|1ия и систему подачи электролита через полость анода h отверстия в его рабочей поверхности к зоне электролиза с отводом электро лита Из ванночки, расположенной ниже этой зоны электролиза 23.

Однако данное устройство не обеспечивает равномерности усилия натирания по всем покрываемым поверхностям, а также одновременную обра-ботку двух поверхностей.

Цель изобретения - повышение производительности и качества покрытия путем повьшения его равномррности и стабильного получения границ покрытия.

Поставленная цель достигается тем, что в установке для нанесения гальванических покрытий электронатиранием преимущественно замковых поверхностей лопаток компрессора газтурбинного двигателя, содержащей станину, механизм смены позиций технологического цикла, механизм взаимной

ориентации покрываемых деталей и анодных насадок, содержащий полые аноды с отверстиями на рабочей поверхности, механизмы натирания и систему подачи электролита через полость анода и отверстияв его рабочей поверхности к зоне электролиза с отводом электролита из ванночки, расположенной ниже зоны электролиза, механизм смены позиций технологического цикла выполнен в виде гидроподъемника, установленного внутри станины, поворотного стола с кронштейнами и захватами для кассет и гидроцилиндров отвода анодных насадок в исходное положение, механизм взаимной ориентации покрываемых деталей и анодных насадок снабжен элементами фиксации кассет в захватах и резьбовым упором, механизм натирания вьшолнен в виде кривошипношатунного механизма продольных возвратно-поступательных движений анодных насадок, которые снабжены рычажными механизмами со сменными грузами для прижатия диэлектрического корпуса анодов к деталям, а система подачи электролита состоит из блоковдозаторов с регулируемым уровнем заполнения, соединенных с полостями анодов через регуляторы потока электролита .

Рабочая диэлектрическая поверхость корпуса насадки расположена од углом к горизонтали и на ней выполнены чередующиеся с отверстияи прорези, расположенные перпендиулярно оси корпуса.

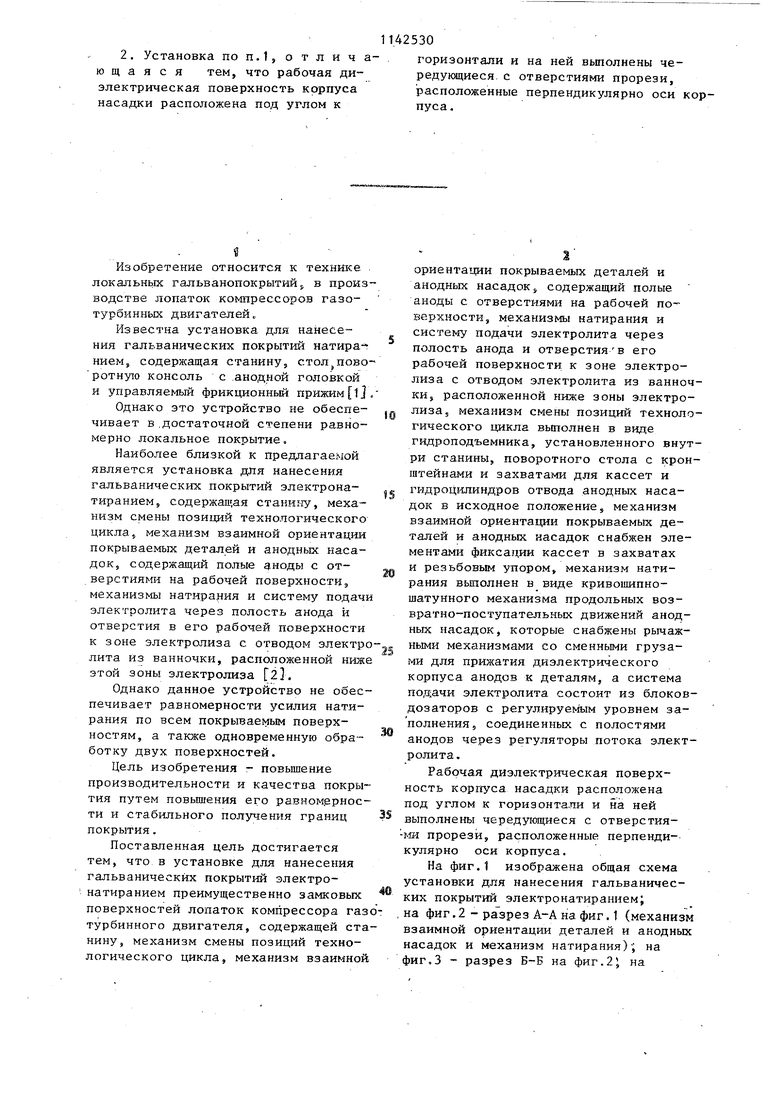

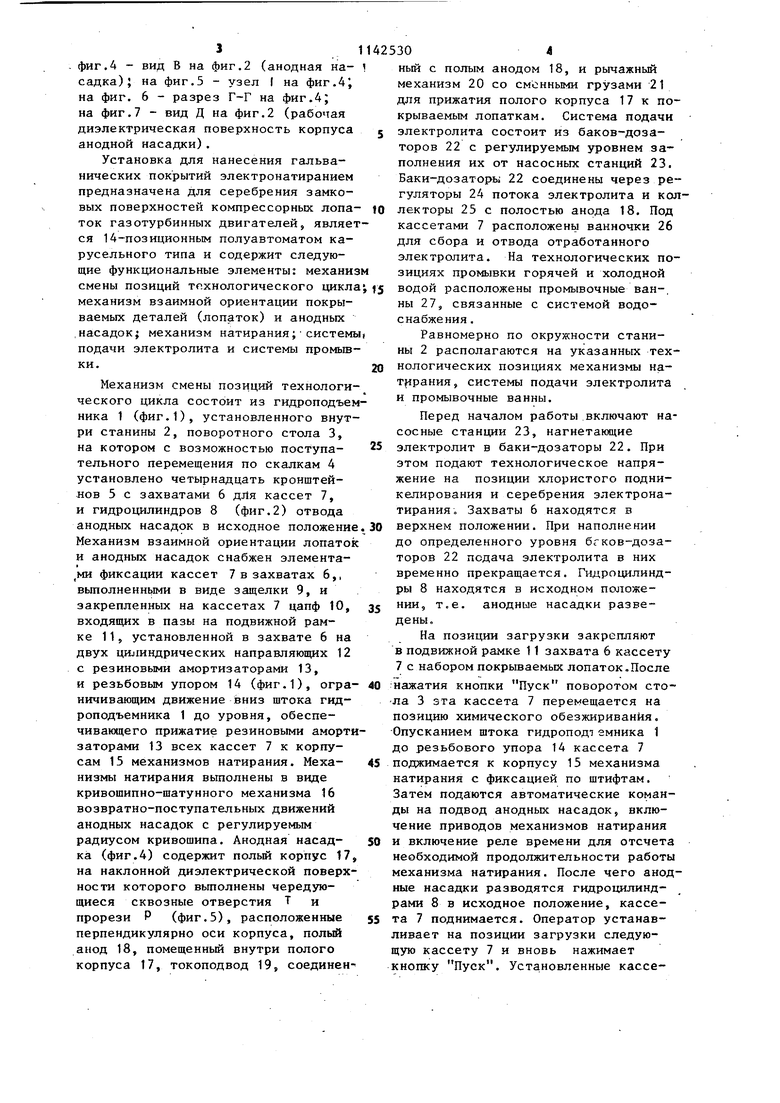

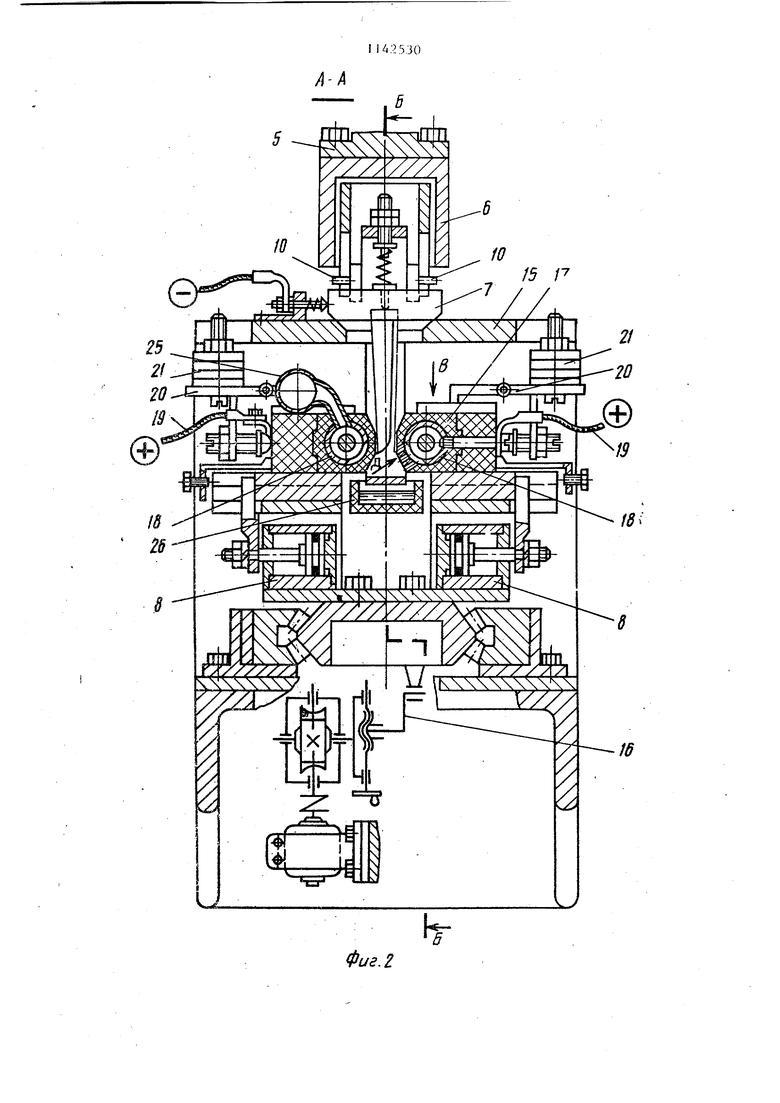

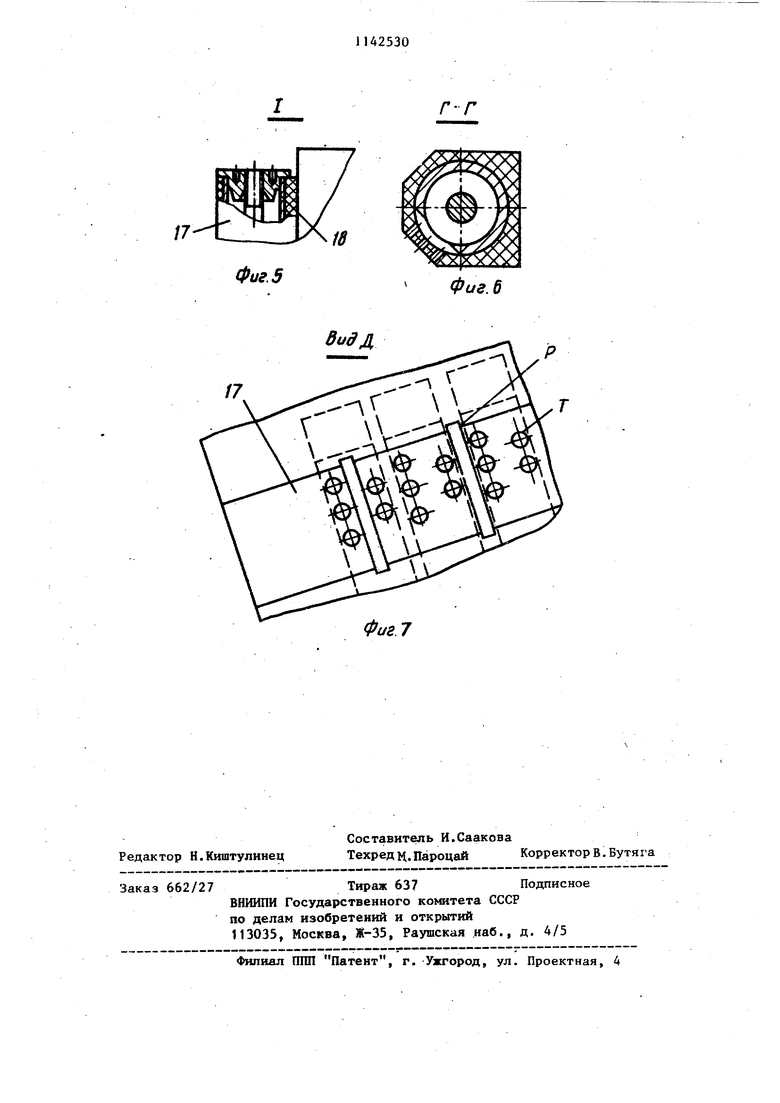

На фиг.1 изображена общая схема становки для нанесения гальваничесих покрытий электронатиранием;

на фиг.2 - разрез А-А на фиг. 1 (механизм взаимной ориентации деталей и анодных насадок и механизм натирания); на иг.З - разрез Б-Б на фиг.2 на фиг.4 - вид В на фиг.2 (анодная насадка); на фиг.5 - узел I на фиг.4 на фиг. 6 - разрез Г-Г на фиг.4; на фиг.7 - вид Д на фиг.2 (рабочая диэлектрическая поверхность корпуса анодной насадки). Установка для нанесения гальванических покрытий электронатиранием предназначена для серебрения замковых поверхностей компрессорных лопа ток газотурбинных двигателей, являе ся 14-позиционным полуавтоматом карусельного типа и содержит следующие функциональные элементы: механи смены позиций технологического цикл механизм взаимной ориентации покрываемых деталей (лопаток) и анодных .насадок; механизм натирания; систем подачи электролита и системы промью ки. Механизм смены позиций технологи ческого цикла состоит из гидроподъе ника 1 (фиг.1), установленного внут ри станины 2, поворотного стола 3, на котором с возможностью поступательного перемещения по скалкам 4 установлено четырнадцать кронштейнов 5 с захватами 6 дЛя кассет 7, и гидроцилиндров 8 (фиг.2) отвода анодных насадок в исходное положени Механизм взаимной ориентации лопато и анодных насадок снабжен элемента,ми фиксации кассет 7 в захватах 6,, вьтолненн1 1ми в виде защелки 9, и закрепленных на кассетах 7 цапф 10, входящих в пазы на подвижной рамке 11, установленной в захвате 6 на двух цилиндрических направляющих 12 с резиновыми амортизаторами 13, и резьбовым упором 14 (фиг.1), огра ничивающим движение йниз штока гидроподъемника 1 до уровня, обеспечивающего прижатие резиновыми аморт заторами 13 всех кассет 7 к корпусам 15 механизмов натирания. Механизмы натирания выполнены в виде кривошипно-шатунного механизма 16 возвратно-поступательных движений анодных насадок с регулируемым радиусом кривошипа. Анодная насадка (фиг.4) содержит польй корпус 17 на наклонной диэлектрической поверх ности которого вьтолнены чередующиеся сквозные отверстия Т и прорези Р (фиг.5), расположенные перпендикулярно оси корпуса, полый анод 18, помещенный внутри полого корпуса 17, токоподвод 19, coefiMHeH ный с полым анодом 18, и рычажный механизм 20 со смонными грузами 21 для прижатия полого корпуса 17 к покрываемым лопаткам. Система подачи электролита состоит из баков-дозаторов 22 с регулируемым уровнем заполнения их от насосных станций 23. Баки-дозаторы 22 соединены через регуляторы 24 потока электролита и коллекторы 25 с полостью анода 18. Под кассетами 7 расположены ванночки 26 для сбора и отвода отработанного электролита. На технологических позициях промывки горячей и холодной водой расположены промывочные ван-, вы 27, связанные с системой водоснабжения . Равномерно по окружности станины 2 располагаются на указанных технологических позициях механизмы нат 1рания, системы подачи электролита и промывочные ванны. Перед началом работы включают насосные станции 23, нагнетающие электролит в баки-дозаторы 22. При этом подают технологическое напряжение на позиции хлористого подникелирования и серебрения электронатирания с Захваты 6 находятся в верхнем положении. При наполнении до определенного уровня бгков-дозаторов 22 подача электролита в них временно прекращается. Гидроцилиндры 8 находятся в исходном положении, т.е. анодные насадки разведены. На позиции загрузки закрепляют в подвижной рамке 11 захвата 6 кассету 7 с набором покрываемых лопаток,После нажатия кнопки Пуск поворотом стола 3 эта кассета 7 перемещается на позицию химического обезжиривания. Опусканием штока гидроподт емника 1 до резьбового упора 14 кассета 7 поджимается к корпусу 15 механизма натирания с фиксацией по штифтам. Затем подаются автоматические команды на подвод анодных насадок, включение приводов механизмов натирания и включение реле времени для отсчета необходимой продолжительности работы механизма натирания. После чего анодные насадки разводятся гидроцилиндрами 8 в исходное положение, кассета 7 поднимается. Оператор устанавивает на позиции загрузки следующую кассету 7 и вновь нажимает кнопку Пуск. Установленные кассеты 7 с лопатками поочередно проходят техноло ческие позиции: загрузка; химическое обезжиривание , промывка в горячей воде , промывка в холодной воде; травление в растворе кислот для снятия окисной пленки; промывка в холодной воде; хлористое подникелирование ; промывка в холодной воде , серебрение электронатиранием, промывка в непроточной воде дл улавливания серебра электролита серебрения, промывка в .холодной воде; разгрузка кассет с лопатками.

На позиции серебрения электронатиранием из наполненного до определенного уровня бака-дозатора 22 электролит под постоянным определенным давлением подается в коллектор 25, откуда.- в полость анода 18 и далее через отверстия в аноде 18 ,и отверстия Т в полом корпусе 17 - в зоне электролита к поверхности замковой части лопаток, набранных в кассету 7, Через токрподвод 19 на анод 18 подается технологический ток. За счет постоянства давления электролита и постоянства предка1-1ИТ€ льно подобранного тарированного усилия поджатая корпуса 17 к. лопаткам устанавливается такой стабилизированный гидравлический режим истечения электролита в зоне электролиза, при котором скорость обновления электролита соответствует величине технологического тока и в то же время отвод элекгролита из зоны электролиза полностью осуществляется через прорези Р на рабочей поверхности корпуса 17 в ванночку 26 без смачивания непокрываемых поверхностей пера лопаток. В процессе нанесения покрытия осуществляется натирание за счет продольных возвратно-поступательных перемещений корпуса 17 относительно лопаток.

На установке возможна обработка лопаток с различными геометрическими размерами.

Кроме полуавтоматического цикла установка работает также в наладочном режиме. // 6

21

Фиг.

Фиг. 5

Фиг. 6

17

Фиг.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для нанесения гальванических покрытий натиранием | 1981 |

|

SU1054455A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для нанесения гальванических покрытий натиранием | 1981 |

|

SU1055782A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-02-28—Публикация

1983-06-09—Подача