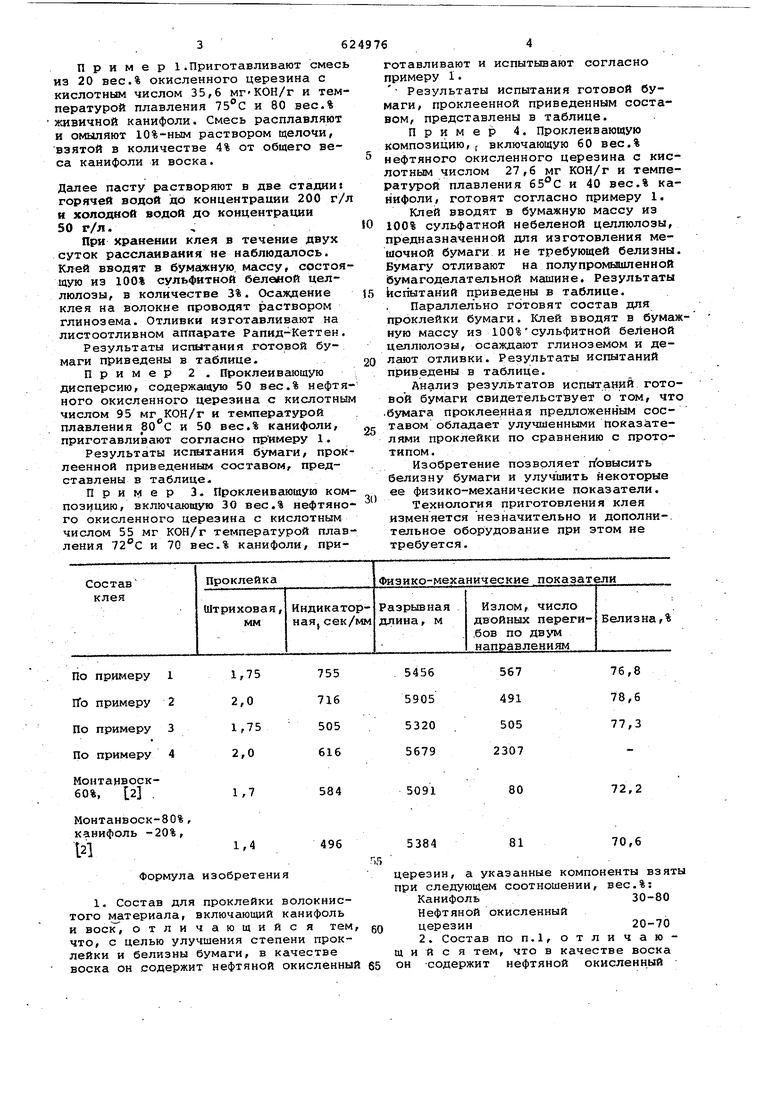

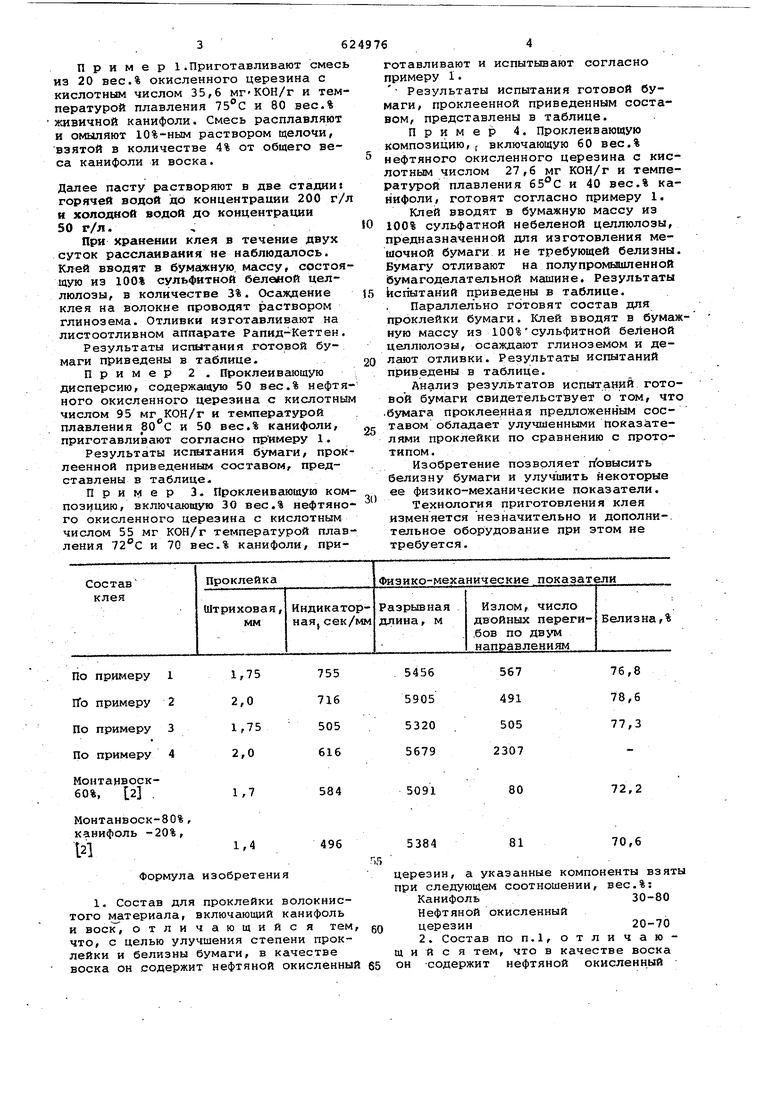

Изобретение относится к целлюлозно-бумс1жному производству и может быть использовано при изготовлении высококачественных проклеенных видов бумаг. В настоящее время для Гидрофобизации бумаги широко применяются различные виды канифоли, которые частич но или полностью омыляются и эмульгируются. Известно,что часть канифоли или вся канифоль может заменять ся воском, например монтанвоском. Кроме того, в промышленности используются также парафин, микровоски, очищенные буроугольные воски. Воски в проклеивающих композициях могут применяться самостоятельно, в смеси с канифолью и в качестве эмульгатора парафина l. Однако указаннвле воски имеют огра ниченную сырьевую базу, в связи с чем не находят широкого применения.. Наиболее близким к изобретению является состав смоляного клея, содержащий монтанвоск и канифоль 2j . Однако использование монтанвоска в кс позиции бумаги приводит к снижению белизны и физико-механических показателей, кроме того, проклеивающая способность таких составов невысока. ЦеЛью изобретения является улучшение степени проклейки и белизны бумаги. Это достигается тем, что состав для проклейки волокнистых материгшов, включающий канифоль и воск, согласно изобретению, в качестве воска солвожит нефтяной окисленный церезин, а указанные компоненты взяты при следующем соотношении, вес.%: Канифоль30-80 Нефтяной окисленный церезин20-70 Воск получаю,т путем окисления нефтяного церезина, который, кроме сшифатических углеводородов нормального строения, содержит 10-20% изопарафиновых углеводородов, именяцих до 50 углеродных атомов в цепи; 25-27% твердых моно- и бициклических нафтеновых углеводородов с боковыми алифатическими цепями, содержаицими от 34 до 45 углеродных атомов. В данном составе испольэуют воск с кислотным числом 25-100 мг КОН/г, преимущественно 35-70 мг КОН/г, и температурой плавления 65-80 .С. Пример 1.Приготавливают смесь из 20 вес.% окисленного церезина с кислотным числом 35,6 мг-КОН/Г и тем пературой плавления 15°С и 80 вес.% живичной канифоли. Смесь расплавляют и омыляют 10%-ным раствором щелочи, ВЗЯТОЙ в количестве 4% от общего веса канифоли и воска. Далее пасту растворяют в две стадии горячей водой до концентрации 200 г/ и холодной водой до концентрации 50 г/л. , При хранении клея в течение двух суток расслаивания не наблюдалось. Клей вводят в бумажную, массу, состоя щую из 100% сульфитной бёлеуной целлюлозы, в количестве 3%. Осаждение клея на волокне проводят раствором глинозема. Отливки изготавливают на листоотливном аппарате Рапид-Кеттен. Результаты испытания готовой бумаги приведены в таблице. Пример 2 . Проклеивающую дисперсию, содержащую 50 вес.% нефтя ного окисленного церезина с кислотны числом 95 мг КОН/Г и температурой плавления 80 С и 50 вес.% канифоли, приготавливают согласно примеру 1. Результаты исшлтания бумаги/ прок леенной приведенным составом, представлены в таблице. Пример 3. Проклеивающую ком позицию, включающую ЗО вес.% нефтяно го окисленного церезина с кислотным числом 55 мг КОН/Г температурой плав ления и 70 вес.% канифоли, приготавливают и испытывают согласно примеру I. Результаты испытания готовой бумаги, проклеенной приведенным составом, представлены в таблице. Пример 4. Проклеивающую композицию,( включающую 60 вес.% нефтяного окисленного церезина с кислотным числом 27,6 мг КОН/Г и температурой плавления и 40 вес.% канифоли, готовят согласно примеру 1. Клей вводят в бумажную массу из 100% сульфатной небеленой целлюлозы, предназначенной для изготовления мешочной бумаги и не требующей белизны. Бумагу отливают на полупромышленной бумагоделательной машине. Результаты испытаний приведены в таблице. Параллельно готовят состав для проклейки бумаги. 1Спей вводят в бумажную массу из 100%сульфитной беленой целлюлозы, осаждают глиноземом и деЛсшэт отливки. Резу льтаты испытаний приведены в таблице. Анализ результатов испытаний готовой бумаги свидетельствует о том, что бумага проклеенная предложенным составом облс1дает улучшенными показателями проклейки по сравнению с прототипом . Изобретение позволяет повысить белизну бумаги и улучшить йекоторые ее физико-механические показатели. Технология приготовления клея изменяется незначительно и дополни-, тельное оборудование при этом не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистого материала | 1977 |

|

SU629271A1 |

| Состав для проклейки волокнистых материалов | 1978 |

|

SU779480A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624980A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624977A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624978A1 |

| Состав для проклейки бумаги и картона в массе | 1982 |

|

SU1054474A1 |

| Состав для проклейки бумаги в массе | 1987 |

|

SU1444428A1 |

| Состав для проклейки бумаги | 1978 |

|

SU697619A1 |

| Бумажная масса для производства проклеенных видов бумаги и картона | 1975 |

|

SU553323A1 |

755

1,75 716

2,0 505

1,75 616

2,0

1,7

584 496

14 изобретения

567

76,8 78,6

491

505 77,3

2307

80 81

72,2 70,6

церезин, а указанные компоненты взяты при следующем соотношении, вес.%:

Канифоль30-80

Нефтяной окисленный

церезин20-70

S624976в

церезин с кислотным числом 2Ь-i.Патент, США 02893293,

100 мг КОН/г.кл, 210-502, 1959.

Источники информации, принятые во2, Справочник-бумажника. М., т.2,

внимание при экспертизе 1965, с 417-41в.

Авторы

Даты

1978-09-25—Публикация

1977-05-24—Подача