1

со

со

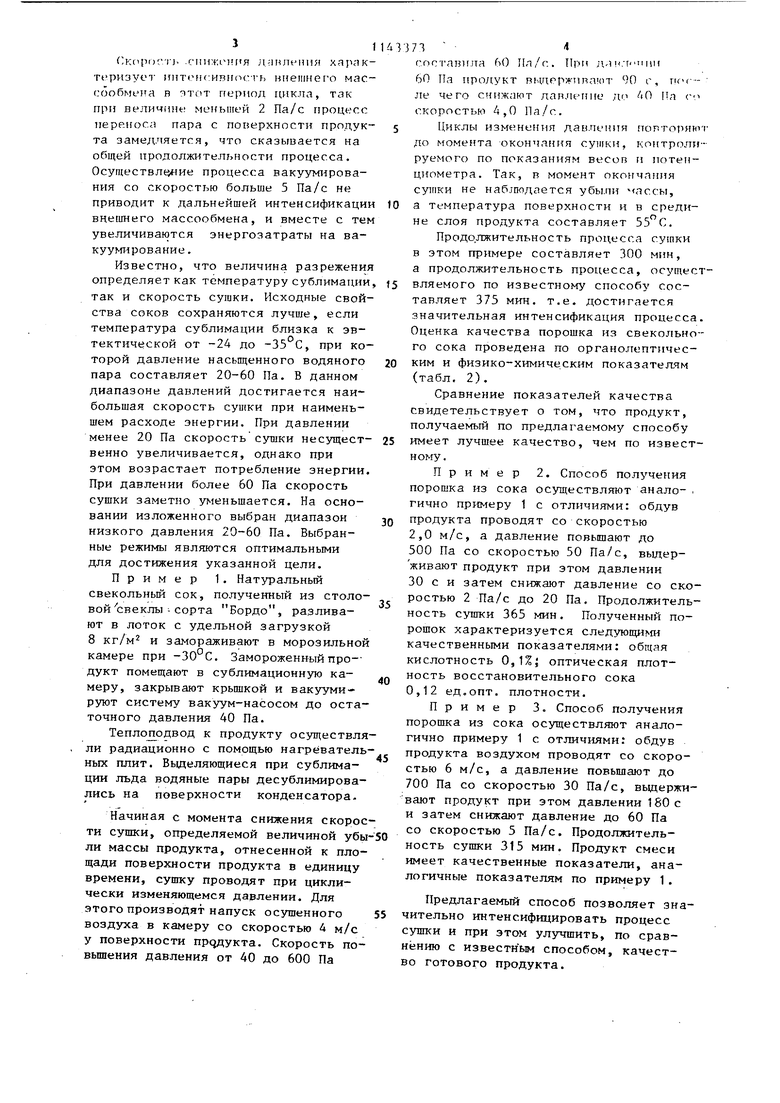

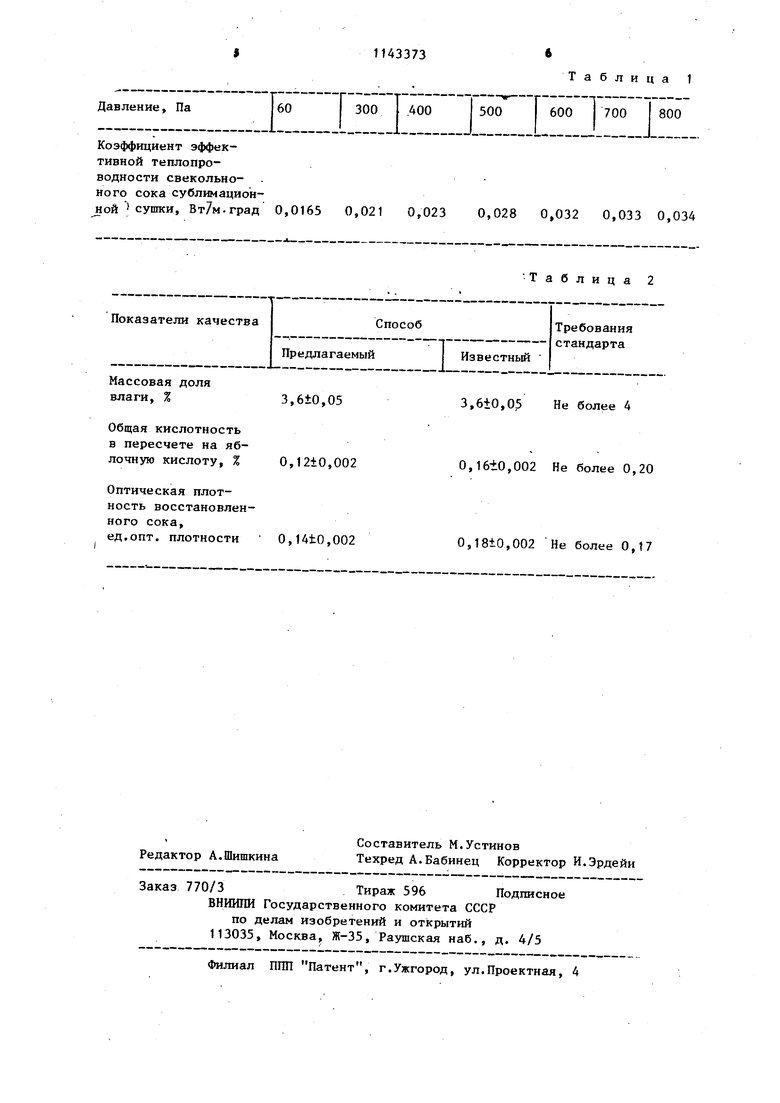

« Изобретение относится к способам получения порошков из ОВОПД1ЫХ и фруктовых соков и может быть использовано в пищевой промьгашенности при сушке соков из фруктов и овощей. Известен способ получения порошко из овощных и фруктовых соков, включа ющий замораживание продукта и последующую сушку в вакууме при радиацион ном подводе тепла в периодах постоян ной и падающей скорости сушки ij , Однако данный способ хат актеризуется большой длительностью процесса сушки. Известен также способполучения порошков из овощных и фруктовых соков, включаниций замораживание продук та и последующую сушку в вакууме при радиационном подводе тепла в. периодах постоянной и падающей скорости сушки с дополнительным конвективным подводом тепла в период падающей ско рости сушки путем циклической подачи осушенного воздуха 2j . В этом способе сушка менее длител ная, однако он также не исчерпывает всех возможностей интенсификации процесса, поскольку циклическая подача воздуха осуществляется нерационально. Кроме того, из-за такой подачи воздуха снижается и качество конечного продукта. Целью изобретения является интенсификация процесса сушки и улучшение качества конечного продукта. Поставленная цель достигается- тем что согласно способу получения порош ков из овощных и фруктовых соков, включающему заморалявание продукта и последующую сушку в вакууме при радиационном подводе тепла в периодах постоянной и падающей скорости сушки и дополнительным конвективным подводом тепла в период падающей скорости сушки путем циклической подачи осушенного воздуха, подачу осушенного воздуха в каждом цикле начинают при давлении 20-60 Па, в процессе подачи повышают давление до 500-700 Па со скоростью 30-60 Па/с и с обеспечением скорости обдува продукта воздухом 2-6 м/с, после чего выдерживают продукт при повьш1енном давлении 30 180 с, а затем снижают давление до исходного со скоростью 2-5 Па/с. Скорость обдува воздухом продукта влияет на состояние пограничного слоя, а следовательно, на интенсив732ность внешнего массообмена. В известном способе скорость обдува небольшая, поэтому в периоде падающей скорости сушки, когда образовался сухой слой продукта, имеюп1ий значительное термическое сопротивление, сопротивление внешнему массообмену существенное. Начиная со скорости воздуха у поверхности продукта 2 м/с турбулизация диффузионного пограничного слоя парогазовой смеси приводит к уменьшению его сопротивления внешнему массообмену. При скорости воздуха более 5 м/с происходит унос сухих частиц продукта в объем сублимационной камеры. При увеличении давления с одной стороны увеличивается количество тепла, подводимое продуктом (за счет увеличения коэффициента эффективной теплопроводности), а с другой стороны снижается интенсивность внешнего массообмена, а следовательно и скорость сушки. Поэтому важно, по возможноси, быстро проводить напуск воздуха. При скорости повьш1ения давления менее 30 Па/с циклическое изменение давления неэффективно, так как снижение скорости сушки в период повьш1ения давления становится решающим. Повышение скорости вьппе 60 Па/с может вызвать унос частиц продукта в объем сушильной камеры. Выбор интервала давления 500 700 Па и вьщержки при этом давлении 30-180 с обусловлен максимально допустимой при сублимации температурой, при которой бы не происходило размораживание и вспенивание сока (при 700 Па в течение 180 с), и таким количеством тепла, которое быинтенсифицировало процесс массообмена. Повьш1ение давления до величины менее 500 Па не приводит к значительному дополнительному конвективному теплоподводу, характеризуемому коэффициентом эффективной теплопроводности. Зависимость эффективной теплопроводности свекольного сока от давления приведена в табл. 1. Вьщержка продукта при давлении 500-700 Па в течейие менее 30 с не позволяет саккумулировать дополнительное количество тепла. Выдержка продукта .при давлении в течение менее 30 с. не приводит к аккумулированию тепла продуктом, а следовательно к интенсификации процесса. 3 О;орог,г). .сиижгигя д;1НЛ(Иия харлк пфизуот иит.м(:ивиость внешнеto мас сообмеиа в птот период цккла, так при величи :. меньшей 2 Па/с гфоцесс переноса пара с поверхности продук та замедляется, что сказывается на общей прододжительности процесса. Осуществде} 1ие процесса вакуумнрования со скоростью больше 5 Па/с не приводит к дальнейшей интенсификаци внегшего массообмена, и вместе с тем увеличиваются энергозатраты на вакуумирование. Известно, что величина разрежени определяет как температуру сублимации так и скорость сушки. Исходные свой ства соков сохраняются лучше, если температура сублимации близка к эвтектич(ской от -24 до -35 С, при ко торой давление насыщенного водяного пара составляет 20-60 Па, В данном диапазоне давлений достигается наибольшая скорость сутки при наименьшем расходе энергии. При давлении менее 20 Па скоростьсушки несущест венно увеличивается, однако при этом возрастает потребление энергии При давлении более 60 Па скорость сушки заметно уменьшается. На основании изложенного выбран диапазон низкого давления 20-60 Па. Выбранные режимы являются оптимальными для достижения указанной цели. Пример 1. Натуральный свекольньш сок, полученный из столовой свеклы - сорта Бордо, разливают в лоток с удельной загрузкой 8 кг/м и замораживают в морозильной камере при -30°С. Замороженршй про-дукт помещают в сублимационную камеру, закрывают крышкой и вакууми- руют систему вакуум-насосом до остаточного давления 40 Па. Теплогюд;вод к продукту осуществля ли радиационно с помощью нагреватель ных плит. Выделяющиеся при сублимации льда водяные пары десублимировались на поверхности конденсатора. Начиная с момента снижения скоро ти сушки, определяемой величиной убы ли массы продукта, отнесенной к площади поверхности продукта в единицу времени, сушку проводят при циклически изменяющемся давлении. Для этого производят напуск осушенного воздуха в камеру со скоростью 4 м/с у поверхности прддукта. Скорость повьш1ения давления от 40 до 600 Па 7Т составила 60 Пл/п. При 60 Па продукт 531чг1Рржпг П(1Т 90 с, тгосле чего снижают nanjierint; дг lO Ил Сл скоростью 4,0 Пя/с. Циклы изменения давления попторяют до момента окончания сутки, контролируемого по показаниям весог и потенциометра. Так, в момент окончания сушки не наблюдается убыли массы, а температура поверхности и в средине слоя продукта составляет 55 С. Продо.лжительность процесса сушки в этом примере составляет 300 мим, а продолжительность процесса, осуществляемого по известному способу составляет 375 мин. т.е. достигается значительная интенсификация процесса. Оценка качества порошка из свекольного сока проведена по органолептическим и физико-химическим показателям (табл. 2). Сравнение показателей качества свидетельствует о том, что продукт, получаемый по предлагаемому способу имеет лучшее качество, чем по известному. Пример 2. Способ получения порошка из сока осуществляют анало- . гично примеру 1 с отличиями: обдув продукта проводят со скоростью 2,0 м/с, а давление повышают до 500 Па со скоростью 50 Па/с, выдерживают продукт при этом давлении 30 с и затем снижают давление со скоростью 2 Па/с до 20 Па. Продолжительность сушки 365 мин. Полученный порошок характеризуется следующими качественными показателями: общая кислотность 0,1%; оптическая плотность восстановительного сока 0,12 ед.опт. плотности. Пример 3. Способ получения порошка из сока осуществляют аналогично примеру 1 с отличиями: обдув продукта воздухом проводят со скоростью 6 м/с, а давление повьш1ают до 700 Па со скоростью 30 Па/с, вьщерживают продукт при этом давлении 180с и затем снижают давление до 60 Па со скоростью 5 Па/с. Продолжительность сушки 315 мин. Продукт смеси имеет качественные показатели, аналогичные показателям по примеру 1. Предлагаемый способ позволяет значительно интенсифицировать процесс сушки и при этом улучшить, по сравнению с известным способом, качесто готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конвективной сушки овощных и фруктовых выжимок | 1981 |

|

SU977908A1 |

| Способ сушки фруктовой и овощной выжимки | 1979 |

|

SU932668A1 |

| Способ производства порошкообразного яблочного полуфабриката | 1984 |

|

SU1340718A1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА ИЗ ЯБЛОК | 2008 |

|

RU2363254C1 |

| Способ получения творожно-белкового продукта для зондового питания ожоговых больных | 1982 |

|

SU1271480A1 |

| Способ получения продукта быстрого приготовления на основе зерновых или зернобобовых культур | 2023 |

|

RU2819773C1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2595146C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СУБЛИМАЦИОННОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2187053C1 |

| Способ сублимационной сушки концентрированных жидких пищевых продуктов | 1989 |

|

SU1692534A1 |

| Способ производства сырокопченых колбас | 1984 |

|

SU1230571A1 |

СПОСОБ ПОЛУЧЕНИЯ ПО ОШКОВ ИЗ ОВОЩНЫХ И ФРУКТОВЫХ СОКОВ, вклю чающий замораживание продукта и последующую сушку в вакууме при радиационном подводе тепла в периодах постоянной и падающей скорости сушки с дополнительным конвективным подводом тепла в период падающей скорости сушки путем циклической подачи осушенного воздуха, отличающийс я тем, что, с целью интенсификации процесса сушки и улучшения качества конечного продукта, подачу осушенного воздуха в каждом цикле начинают при давлении 20-60 Па, в процессе подачи повьвпают давление до 500-700 Па со скоростью 30-60 Па/с и с обеспечением скорости обдува продукта воздухом 2-6 м/с, после чего вьщерживают продукт при повьш1енном давлении 30-180 с,5 а затем снижают давление до исходно(Л го со скоростью 2-5 Па/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поповский В.Г | |||

| и др | |||

| Сублимационная сушка пищевых продуктов растительного происхождения | |||

| М., Пищевая промьшленность, 1975, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1985-03-07—Публикация

1984-02-20—Подача