:о

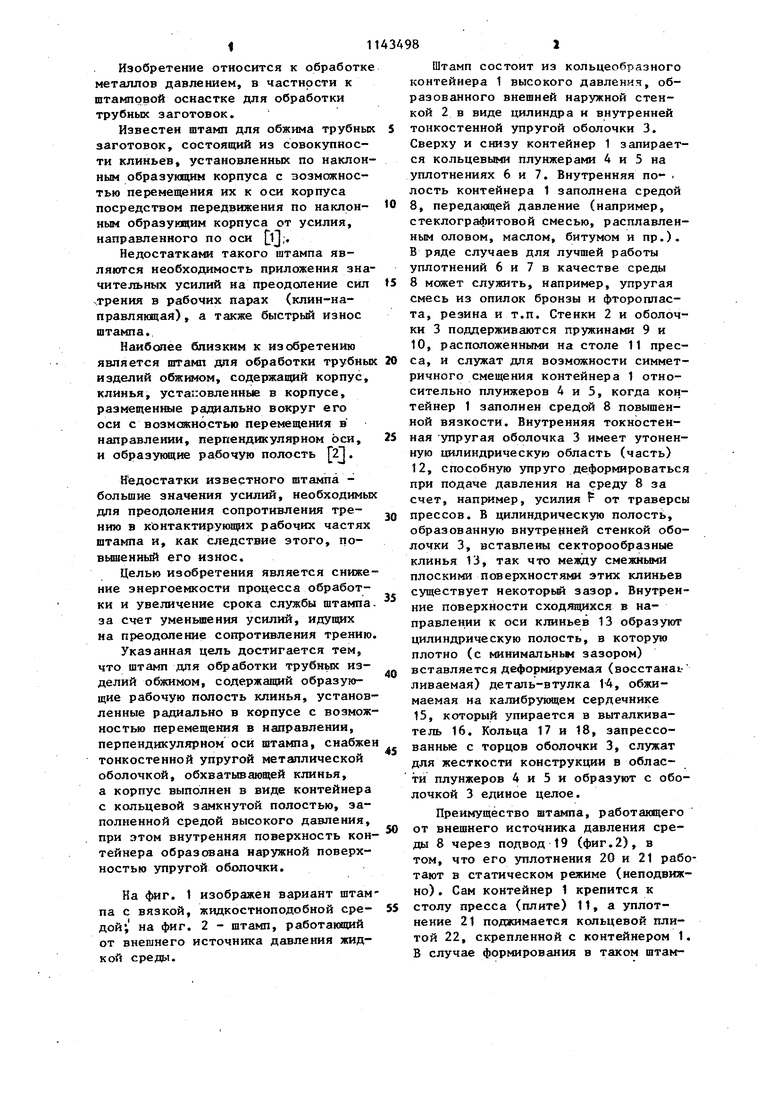

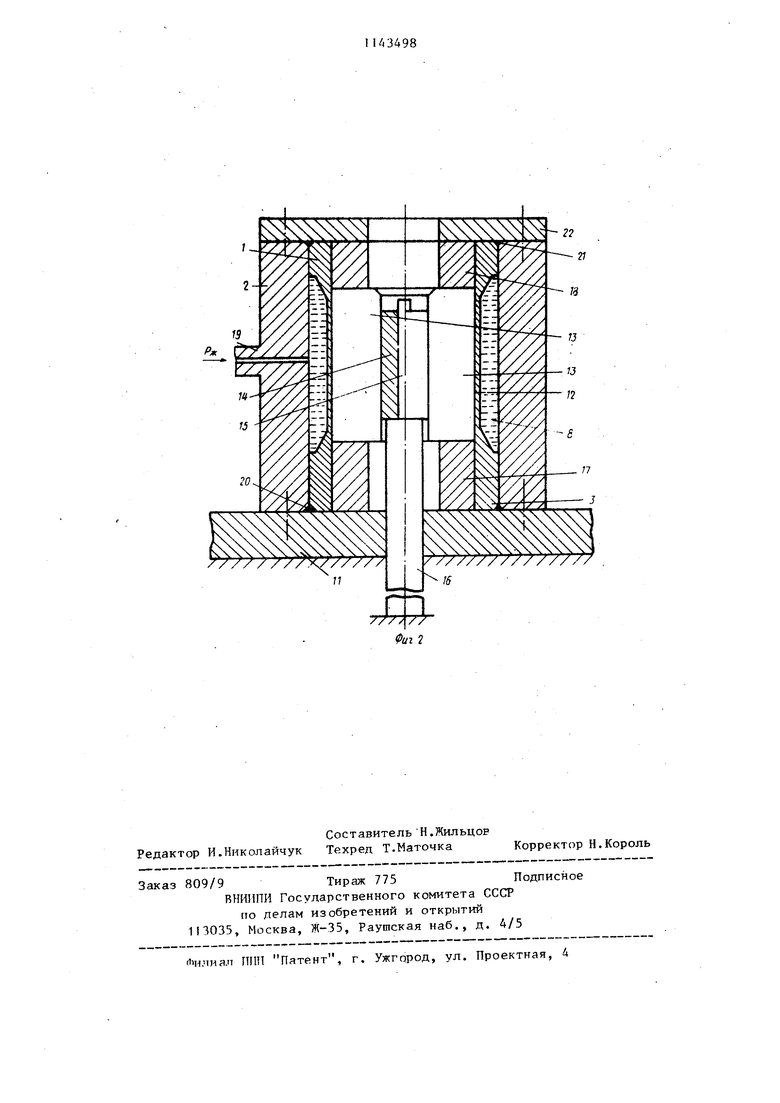

UD Х Изобретение относится к обработк металлов давлением, в частности к штамповой оснастке для обработки трубных заготовок. Известен штамп для обжима трубны заготовок, состоящий из совокупности клиньев, установленных по наклон ным образующим корпуса с зозмсжностью перемещения их к оси корпуса посредством передвижения по наклонным образующим корпуса от усилия, направленного по оси jj,. Недостатками такого штампа являются необходимость приложения зна чительных усилий на преодоление сил хТрения в рабочих парах (клин-направляющая) , а также быстрьй износ штампа. Наиболее близким к изобретению является штамп для обработки трубны изделий обжимом, содержавши корпус, клинья, установленные в корпусе, размещенные радиально вокруг его оси с возможностью перемещения в направлении, перпендикулярном оси, и образукйцие рабочую полость 21. Недостатки известного штампа большие значения усилий, необходимы для преодоления сопротивления трению в контактируюнрх рабочих частях штампа и, как следствие этого, повышенный его износ. Целью изобретения является сниже ние энергоекнсости процесса обработки и увеличение срока службы штампа за счет уменыиения усилий, на преодоление сопротивления трению Указанная цель достигается тем, что штамп для обработки трубньк изделий обжимом, содержаищй образующие рабочую полость клинья, установ ленные радиально в корпусе с возмож ностью перемещения в направлении, перпендикулярном оси штампа, снабже тонкостенной упругой метштлической оболочкой, обхват1 ающей клинья, а корпус выполнен в виде контейнера с кольцевой замкнутой полостью, заполненной средой высокого давления, при этом внутренняя поверхность кон тейнера образована наружной поверхностью упругой оболочки. На фаг. 1 изображен вариант штам па с вязкой, жидкостноподобной средой; на фиг. 2 - штамп, работаняций от внешнего источника давления жидкой среды. Штамп состоит из кольцеобразного контейнера 1 высокого давления, образованного внешней наружной стенкой 2 в виде цилиндра и внутренней тонкостенной упругой оболочки 3. Сверху и снизу контейнер 1 запирается кольцевыми плунжерами 4 и 5 на уплотнениях 6 и 7. Внутренняя по- . лость контейнера 1 заполнена средой 8, передающей давление (например, стеклографитовой смесью, расплавленным оловом, маслом, битумом и пр.). В ряде случаев для лучшей работы уплотнений 6 и 7 в качестве среды 8 может служить, например, упругая смесь из опилок бронзы и фторопласта, резина и т.п. Стенки 2 и оболочки 3 поддерживаются пружинами 9 и 10, расположенными на столе 11 пресса, и служат для возможности симметричного смещения контейнера 1 относительно плунжеров 4 и 5, когда контейнер 1 заполнен средой 8 повышенной вязкости. Внутренняя токностенная упругая оболочка 3 имеет утоненную цилиндрическую область (часть) 12, способную упруго деформироваться при подаче давления на среду 8 за счет, например, усилия 1 от траверсы прессов. В цилиндрическую полост, образованную внутренней стенкой оболочки 3, вставлены секторообразные клинья 13, так что между смежньми плоскими поверхностями этих клиньев существует некоторый зазор. Внутренние поверхности сходящихся в направлении к оси клиньев 13 образуют цилиндрическую полость, в которую плотно (с минимальным зазором) вставляется деформируемая (восстанаьливаемая) деталь-втулка 1-4, обжимаемая на калибрующем сердечнике 15, который упирается в выталкиватель 16. Кольца 17 и 18, запрессованные с торцов оболочки 3, служат для жесткости конструкции в области плунжеров 4 и 5 и образуют с оболочкой 3 единое целое. Преимущество штампа, работакщего от внешнего источника давления среды 8 через подвод 19 (фиг.2), в том, что его уплотнения 20 и 21 работают в статическом режиме (неподвижно) . Сам контейнер 1 крепится к столу пресса (плите) 11, а уплотнение 21 поджимается кольцевой плитой 22, скрепленной с контейнером 1. В случае формирования в таком штам3

пе горячих деталей для его охлаждения (и прежде всего упругой оболочки 12) может быть использована-прим дительная прокачка рабочей среды 8 через контейнер 1 в периоды холостого хода пресса, т.е. в отрезки времени, когда не идет формообразование детали. Для осуществления такой прокачки контейнера 1 он должен быть снабжен дополнительным штуцером типа подвода 19. Поскольку контейнер (фиг.2) работает от внешнего источника давления (например, мультипликатора), то усилие пресса, испсхпьзуемое при этом для создания требуемого давления жидкости Р определяется мультипликатором, и величина усилия используемого пресса может быть существенно снижена.

Штамп работает следующим образом

Деформируемую деталь, например втулку 14 плунжерной пары, помещают в цилиндрическую полость, образованную клиньями 13, на калибрующий

984

сердечник 15. Деталь предварительно нагревают до бОО-бЗО С. Затем на кольцевой плунжер 5 подают усилие F от траверсы пресса, в результате чего в среде 8 создается давление . Под действием этого давления упругая часть 12 сжимается, создавая усилие на клиньях 13, перемещая их к оси, последние в свою очередь деформируют втулку, обжимая ее вокруг калибрующего сердечника 15..

В случае необходимости, для предотвращения перегрева упругой части 12 клинья 13 могут иметь принудительное охлаждение, которое осуще ствляется, например, прокачкой охлаждающей среды (воздуха, воды и т.д.) через отверстия, проложенные в теле клиньев вдоль оси (не показаны).

Изобретение позволяет снизить энергоемкость процесса обработки деталей и увеличить срок службы штамповой оснастки.

г

7/Vv //

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2035311C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| ПРЕССОВАЯ УСТАНОВКА | 1989 |

|

RU2049589C1 |

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Пресс гидравлический | 1978 |

|

SU871868A1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| Пневмогидравлический пресс | 1989 |

|

SU1731649A1 |

| Способ гидромеханической штамповки трубчатых изделий переменного сечения | 1987 |

|

SU1433578A1 |

ШТАМП ДЛЯ ОБРАБОТКИ ТРУБНЫХ ИЗДЕЛИЙ ОБЖИМОМ, содержащий образующие рабочую полость клинья, установленные радиально в корпусе с возможностью перемещения в направлении, перпендикулярном оси штампа, отличающийся тем, что, с целью снижения энергоемкости процесса обработки и увеличения срока службы штампа за счет уменьшения усилий, идущих на преодоление сопротивления трению, он снабжен тонкостенной упругой металлической оболочкой, обхватывающей клинья, а корпус выполнен в виде контейнера с кольцевой замкнутой полостью, заполненной средой высокого давления, при этом внутренняя поверхность контейнера образована наружной поверхностью упругой оболочки. (Л

Авторы

Даты

1985-03-07—Публикация

1983-09-27—Подача