Изобретение относится к обработке металлов давлением и может быть ис- ;пользовано для изготовления полых цилиндрических деталей из тонкостенных сварных трубных заготовок, например гильз стаканов доильных аппаратов.

Известен способ изготовления цилиндрических полых деталей из трубных заготовок, при котором обжимают в штампе со скользящим подпором один конец трубной заготовки до получения криволинейной формы.

Недостатком известного способа является то,, что он не обеспечивает требуемое качество деталей при обжиме сварных трубных заготовок, имеющих на внутренней поверхности усиление сварного шва. В связи с этим между внутренней поверхностью трубы и оправкой приходится обеспечивать зазор, величина которого должна быть больше высоты усиления сварного шва. Наличие зазора и осевого усилия приводит при обжиме к потере устойчивости трубной заготовки, выражающийся в образовании гофр на цилиндрической части вблизи обжатого конца трубы.

Наиболее близким к предлагаемому изобретению гго технической сущности и достигаемому положительному эффекту является способ изготовления ци- линдрических полых деталей из трубных заготовок, при котором обжимают один конец заготовки за несколько технологических переходов до получения дна криволинейной формы в штампах с радиальным наружным подпором.

i

Недостатком известного способа является TO что он не обеспечивает качества обработки тонкостенных сварных труб вследствие образования гофр на цилиндрическом участке детали. Это объясняется тем, что осевое усилие, возникающее при формообразовании криволинейного дна,превышает несущую способность цилиндрического учнстка.

(Л

С

VJ

О CJ

ел

СА

Целью изобретения является повышение качества обработки за счет исключения гофрообразования путем снижения усилия, действующего на недефор- мируемый участок трубы.

Указанная цель достигается тем, что в известном способе изготовления полых деталей из сварных трубных заготовок, при котором трубу устанавливают в штампе с радиальным наруж- ,ным подпором и обжимают концевую часть трубы с помощью оправки до получения криволинейной формы, согласно изобретению, стенку трубы на гра нице обжатого и необжатого участков пережимают, а обжатие ведут со стороны деформируемого конца трубы, формируя утолщенный кольцевой участок с упором его в торец оправки.

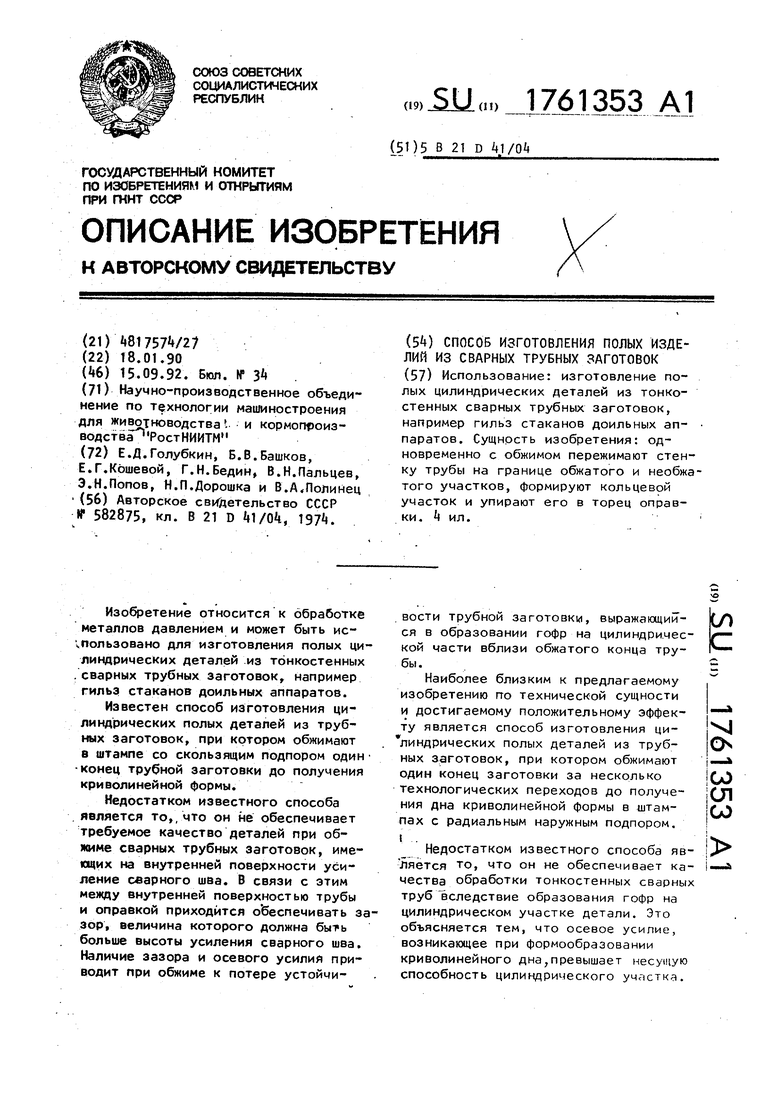

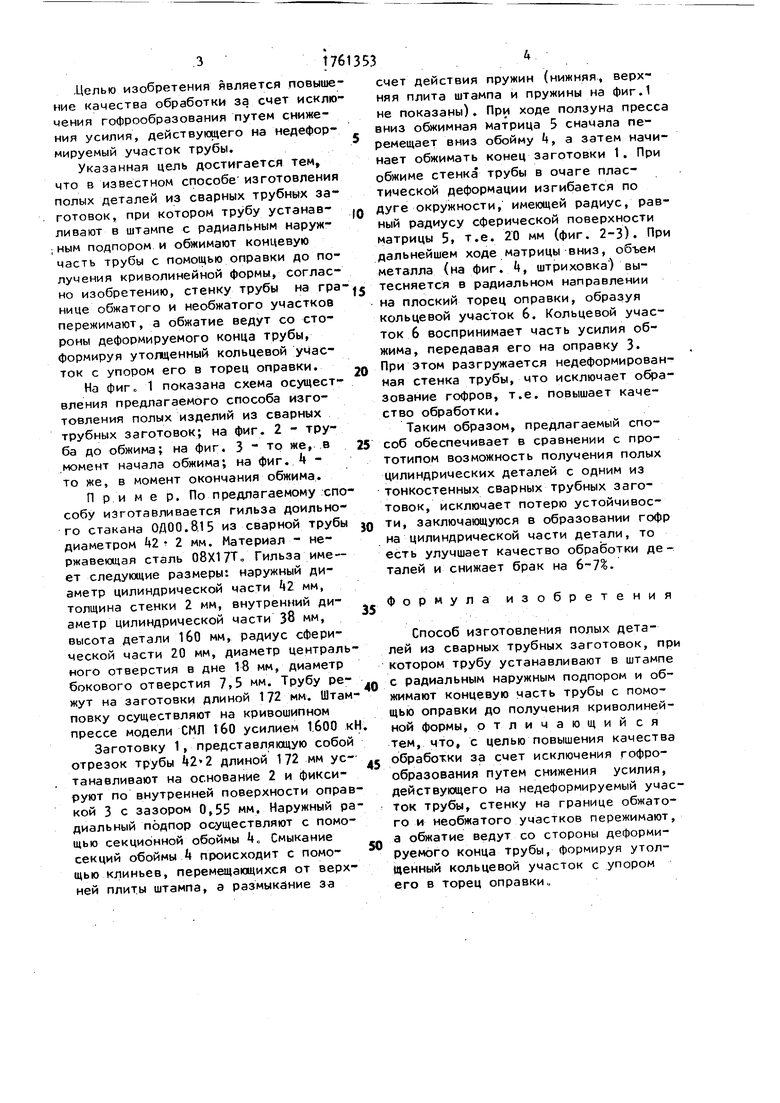

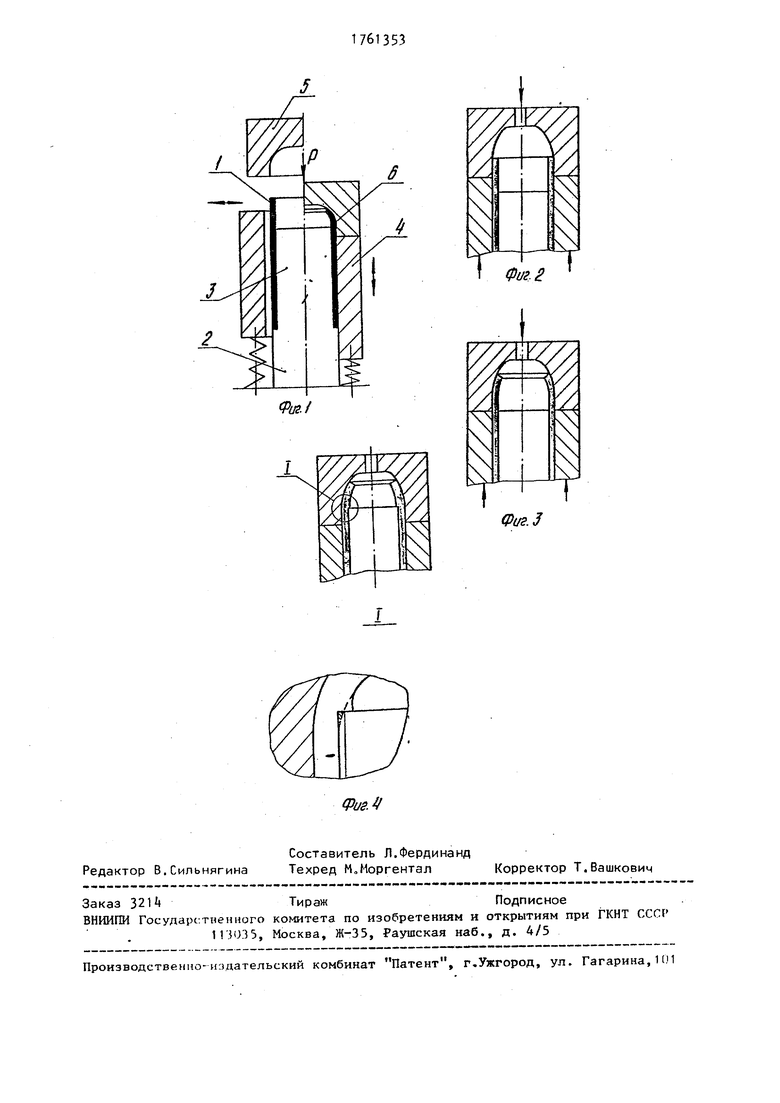

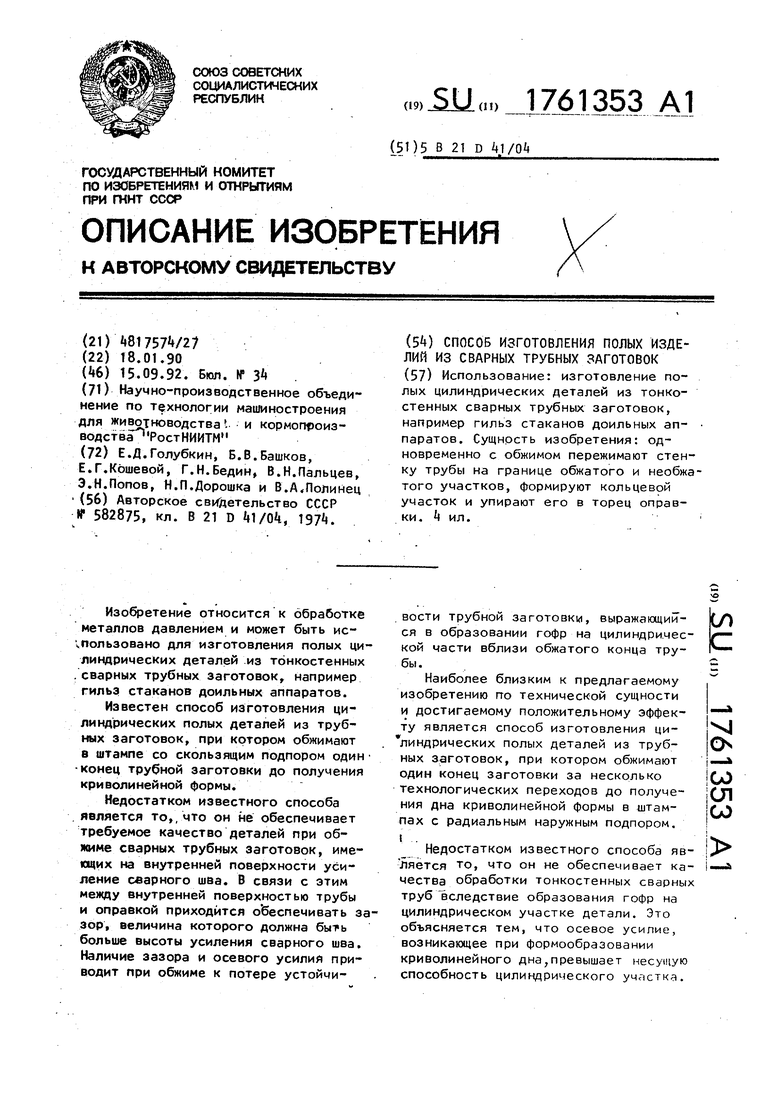

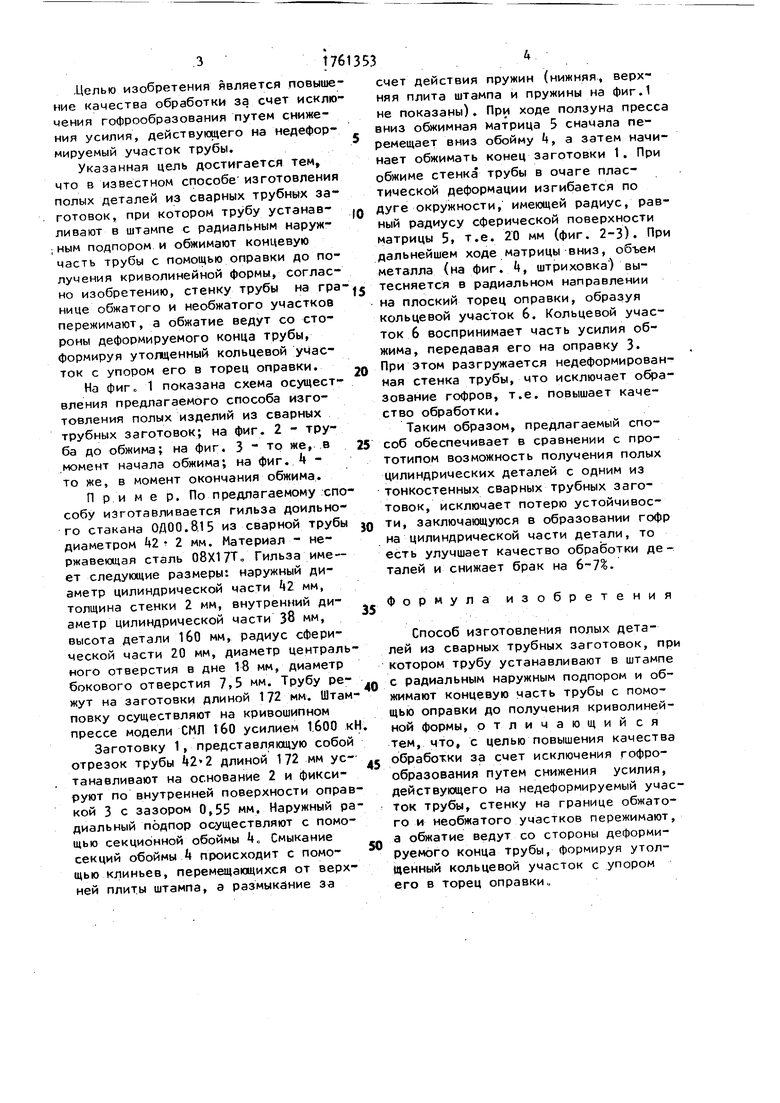

На фиг о 1 показана схема осуществления предлагаемого способа изготовления полых изделий из сварных трубных заготовок; на фиг. 2 - труба до обжима; на фиг. 3 то же, в момент начала обжима; на фиг. М - то же, в момент окончания обжима.

Пример. По предлагаемому способу изготавливается гильза доильного стакана ОД00.815 из сварной трубы диаметром 2 2 мм. Материал - нержавеющая сталь 08X17Т„ Гильза имеет следующие размеры: наружный диаметр цилиндрической части k2 мм, толщина стенки 2 мм, внутренний диаметр цилиндрической части 38 мм, высота детали 1бО мм, радиус сферической части 20 мм, диаметр центрального отверстия в дне 18 мм, диаметр бокового отверстия 7,5 мм. Трубу режут на заготовки длиной 172 мм. Штамповку осуществляют на кривошипном прессе модели СИЛ 160 усилием 1600 к

Заготовку 1, представляющую собой отрезок трубы 2«2 длиной 172 мм устанавливают на основание 2 и фиксируют по внутренней поверхности оправкой 3 с зазором 0,55 мм. Наружный радиальный подпор осуществляют с помощью секционной обоймы „ Смыкание секций о€оймы М происходит с помо- щью клиньев, перемещающихся от верхней плиты штампа, а размыкание за

10

20

25

|5

.

1353

счет действия пружин (нижняя, верхняя плита штампа и пружины на фиг.1 не показаны). При ходе ползуна пресса вниз обжимная матрица 5 сначала перемещает вниз обойму Ц, а затем начинает обжимать конец заготовки 1. При обжиме стенка трубы в очаге пластической деформации изгибается по дуге окружности, имеющей радиус, равный радиусу сферической поверхности матрицы 5, т.е. 20 мм (фиг. ). При дальнейшем ходе матрицы вниз, объем металла (на фиг. 4, штриховка) вытесняется в радиальном направлении на плоский торец оправки, образуя кольцевой участок 6. Кольцевой участок 6 воспринимает часть усилия обжима, передавая его на оправку 3. При этом разгружается недеформированная стенка трубы, что исключает образование гофров, т.е. повышает качество обработки.

Таким образом, предлагаемый способ обеспечивает в сравнении с прототипом возможность получения полых цилиндрических деталей с одним из тонкостенных сварных трубных заготовок, исключает потерю устойчивости, заключающуюся в образовании гофр на цилиндрической части детали, то есть улучшает качество обработки деталей и снижает брак на 6-7%.

JO

Формула изобретения

Способ изготовления полых деталей из сварных трубных заготовок, при котором трубу устанавливают в штампе с радиальным наружным подпором и обжимают концевую часть трубы с помощью оправки до получения криволинейной формы, отличающийся тем, что, с целью повышения качества обработки за счет исключения гофрообразования путем снижения усилия, действующего на недеформируемый участок трубы, стенку на границе обжатого и необжатого участков пережимают, а обжатие ведут со стороны деформируемого конца трубы, формируя утолщенный кольцевой участок с упором его в торец оправки,

Фиг. I

Фиг. 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических полых деталей | 1990 |

|

SU1798028A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2003 |

|

RU2241561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| Способ изготовления полых деталей | 1976 |

|

SU591254A1 |

Использование: изготовление полых цилиндрических деталей из тонкостенных сварных трубных заготовок, например гильз стаканов доильных аппаратов. Сущность изобретения: одновременно с обжимом пережимают стенку трубы на границе обжатого и необжатого участков, формируют кольцевой участок и упирают его в торец оправки. ил.

| Многопереходный штамп | 1974 |

|

SU582875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1990-01-18—Подача