Изобретение относится к обработке металлов давлением и может быть использовано для получения утолщений на длинномерных стержневых заготовках.

Изйестен штамп для высадки утолще НИИ на заготовках, содержащий установленные на основаниях приводной пуансон и разъемную матрицу, копиры в виде четного количества секций, радиально устанрвлённьпс вокруг матрицы с возможностью возвратно-поступательного перемещения вдоль ее оси, а также поддерживающие элементы по числу секций копиров, образующие фор мробразующую полость и установленные с возможностью радиального перемещения Л .

Однако в известном штампе осадку производят поэтапно, на каждом этапе длина осаживаемой части прутка не превьшает критическую длину, в результате чего на цилиндрической поверхности осаженной заготовки образуются зажимы, приводящие к получению бракованных заготовок.

Цель изобретения - повышение качества получаемых изделий.

Поставленная цель достигается тем что в штампе для высадки утолщений на стержневых заготовках, содержащем установленные на основаниях привод-ной пуансон и разъемную матрицу, копиры в виде четного количества секций, радиально установленных вокруг матрицы с возможностью возвратно-поступательного перемещения вдоль ее оси, а также поддерживающие элементы по числу секций копиров, образующие формообразующую полость и установлен ные с возможностью радиального перемещения , часть поддерживающих элементов, установленных через один, размещена с возможностью дополнительного возвратно-поступательного перемещения вдоль оси матрицы,, а секции копиров указанных поддерживающих элементов установлены с возможностью встречного перемещения относительно других, секций копиров.

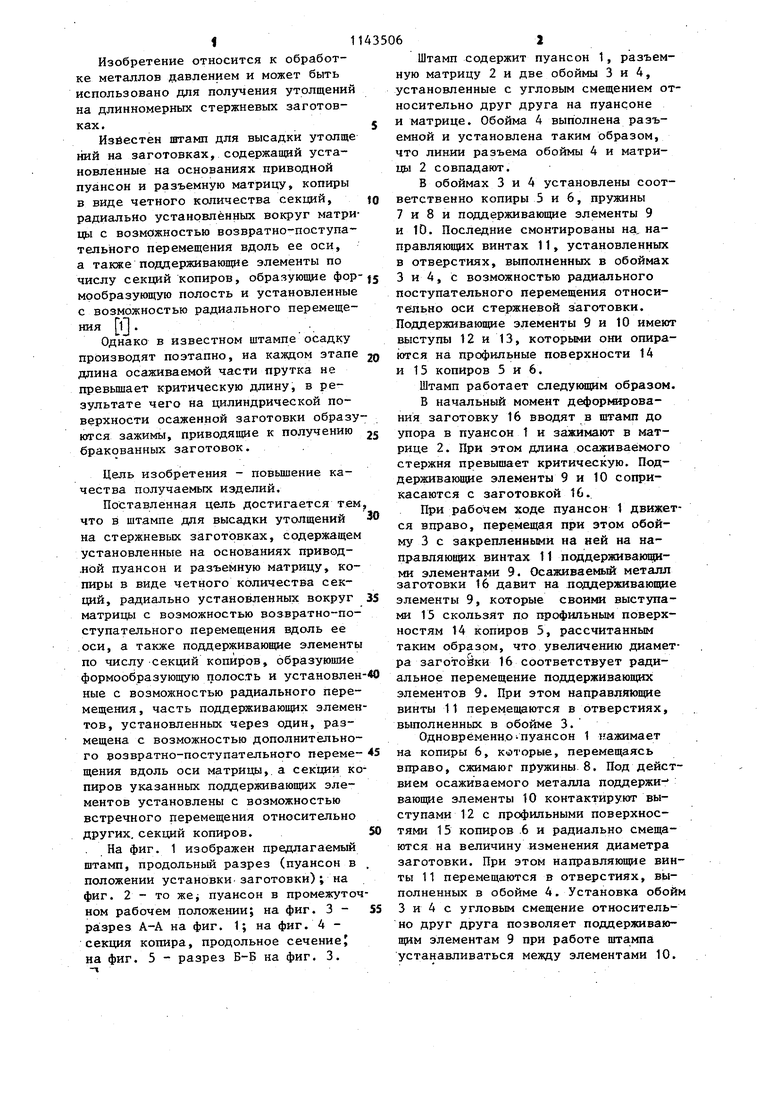

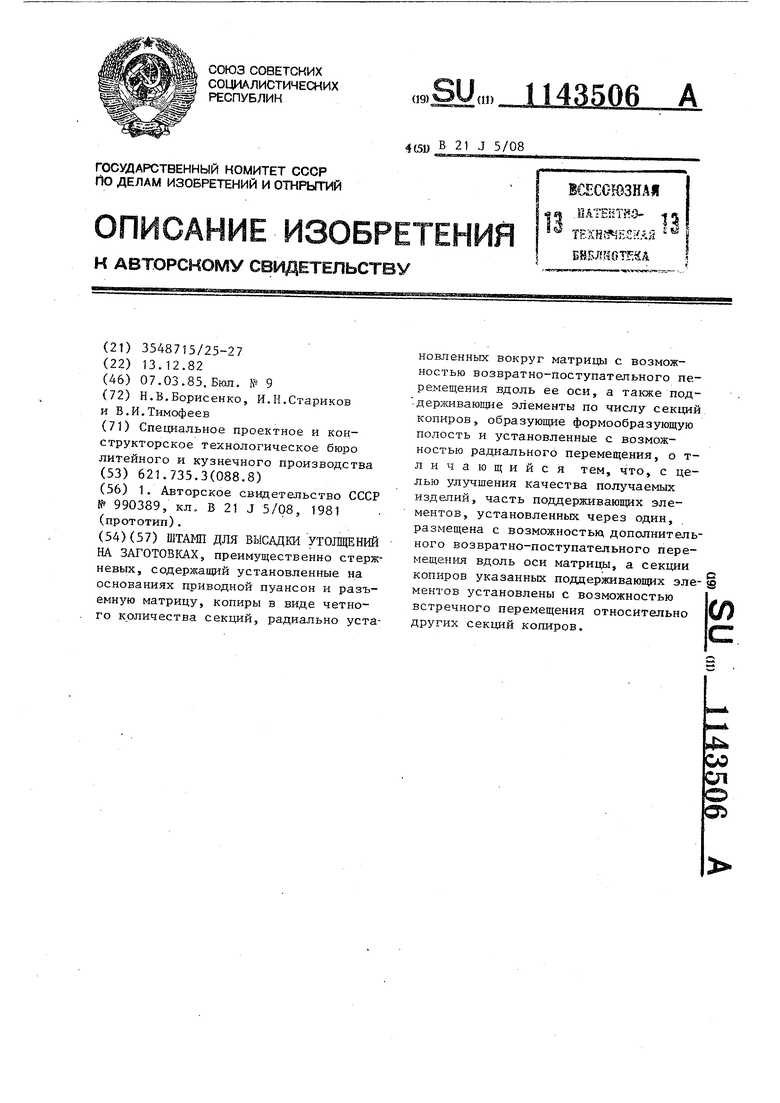

На фиг. 1 изображен предлагаемый щтамп, продольный разрез (пуансон в положении установки.заготовки); на фиг. 2 - то же пуансон в промежуточном рабочем положении; на фиг. 3 ра:зрез А-А на фиг. 1; на фиг. 4 секция копира, продольное сечениеJ на фиг. 5 - разрез Б-Б на фиг. 3.

Штамп содержит пуансон 1, разъемную матрицу 2 и две обоймы 3 и 4, установленные с угловым смещением относительно друг друга на пуансоне и матрице. Обойма 4 выполнена разъемной и установлена таким образом, что линии разъема обоймы 4 и матрицы 2 совпадают.

В обоймах 3 и 4 установлены соответственно копиры 5 и 6, пружины 7 и 8 и поддерживающие элементы 9 и 10. Последние смонтированы на. направляющих винтах 11, установленных в отверстиях, выполненных в обоймах 3 и 4, с возможностью радиального поступательного перемещения относительно оси стержневой заготовки. Поддерживающие элементы 9 и 10 имеют выступы 12 и 13, которыми они опираются на профильные поверхности 14 и 15 копиров 5 и 6.

Штамп работает следуннцим образом.

В начальный момент деформирования заготовку 16 вводят в штамп до упора в пуансон 1 и зажимают в матрице 2. При этом длина осаживаемого стержня превыщает критическую. Поддерживающие элементы 9 и 10 соприкасаются с заготовкой 16.

При рабочем ходе пуансон 1 движется вправо, перемещая при этрм обрйму 3 с закрепленными на ней на направляюйрх винтах 11 поддерживаюирнми элементами 9. Осаживаемый металл заготовки 16 давит на поддерживающие элементы 9, которые своими выступами 15 скользят по профильным поверхностям 14 копиров 5, рассчитанным таким образом, что увеличению диаметра заготовки 16 соответствует радиальное перемещение поддерживающих элементов 9. При этом направляющие винты 11 перемещаются в отверстиях, выполненных в обойме 3.

Одноврёменнр-пуансон 1 нажимает на копиры 6, которые, перемещаясь вправо, сжимают пружины 8. Под действием осаживаемого металла поддержи- вающие элементы 10 контактируют выступами 12 с профильными поверхностями 15 копиров 6 и радиально смещаются на величину изменения диаметра заготовки. При этом направляющие винты 11 перемещаются в отверстиях, выполненных в обойме 4. Установка обой 3 и 4 с угловым смещение относитель но друг друга позволяет поддерживающим элементам 9 при работе щтампа устанавливаться между элементами 10.

31

Одновременно радиальное перемещение поддерживающих элементов 9 и 10 относительно оси заготовки 16 в зави симости от увеличения ее диаметра обеспечивает осадку стержня на всей длине, превьшающей критическую, и исключает образование зажимов.

После окончания осадки пуансон 1 отводят в исходное положение, производят разъем матрицы 2 и извлечение заготовки 16.

143506Л

Пружины 8 перемещают копир 6 влево, а поддерживающие элементы 9 выступами 13 скользят по профильным поверхностям 14 и перемещают элементы 9 к оси штампа. После этого в матрице 2 зажимают следующую стержневую заготовку, и цикл .повторяется.

Использование изобретения позволяет устранить образование зажимов, 10 что повьнпает качество получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для высадки утолщений | 1984 |

|

SU1184597A1 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1975 |

|

SU561600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| ШТАМП ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ | 1969 |

|

SU238335A1 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ, ИМЕЮЩИХ РЕБОРДЫ | 1970 |

|

SU274620A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1982 |

|

SU1049155A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| ШТАМП ДЛЯ РАДИАЛЬНОГО ВЫДАВЛИВАНИЯ | 2001 |

|

RU2183528C1 |

ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА ЗАГОТОВКАХ, преимущественно стержневых, содержащий установленные на основаниях приводной пуансон и разъемную матрицу, копиры в виде четного крличества секций, радиально установленных вокруг матрицы с возможностью возвратно-поступательного перемещения вдоль ее оси, а также поддерлсиваюгцие элементы по числу секций копиров, образующие формообразующую полость и установленные с возможностью радиального перемещения, о тли чающийся тем, что, с целью улучшения качества получаемых изделий, часть поддерживающих элементов, установленных через один, размещена с возможностыд дополнительного возвратно-поступательного перемещен1.1Я вдоль оси матрицы, а секции копиров указанных поддерживающих эле- g ментов установлены с возможностью встречного перемещения относительно других секций копиров.

//

т

9

f6

фиг.2

у/

f6

Фиг 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

Авторы

Даты

1985-03-07—Публикация

1982-12-13—Подача