1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления поковок из прутка на горизонтально-ковочных машинах.

Известен штамп для однонереходной зысадки утолщений на стержневых заготовках при длине высаживаемой части, превышаюш,ей критическую, содержащий смонтированные в корнусе пуансон и матрицу с размещенным в ией с возможиостыо перемещения в нлоскости, перпендикулярной к направлению перемещения пуансона, поддерживающим инструментом, выполненным в виде разъемной плавающей секции 1.

Недостатком известного штампа является то, что перемещение поддерживающего инструмента осуществляется принудительным способом, что обусловливает сложность конструкции, возможность заклинивания механизма, в результате чего снижается надежность и производительность щтампа.

Целью изобретения является повыщение надежности и нроизводительности.

Поставленная цель достигается за счет того, что предложенный штамн снабжен дополнительными секциями поддерживающего инструмента, одна из которых закреплена на торце пуансона, другая - на торце матрицы, а также подпружиненными щтоками, размещенными в наклонных пазах, выполненных в

матрице, и связанными с плавающей секцией, при этом щтоки имеют клиновидную поверхность и установлены с возможностью взаимодействия с ответной поверхностью секции, закрепленно на торце матрицы.

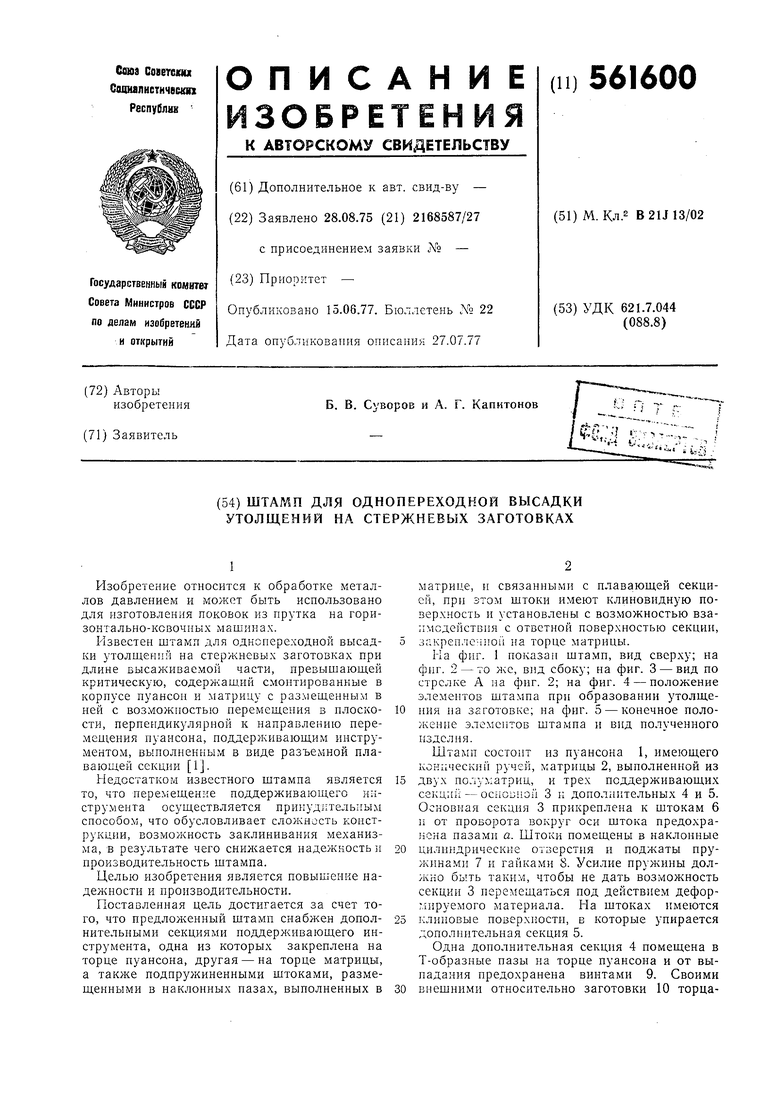

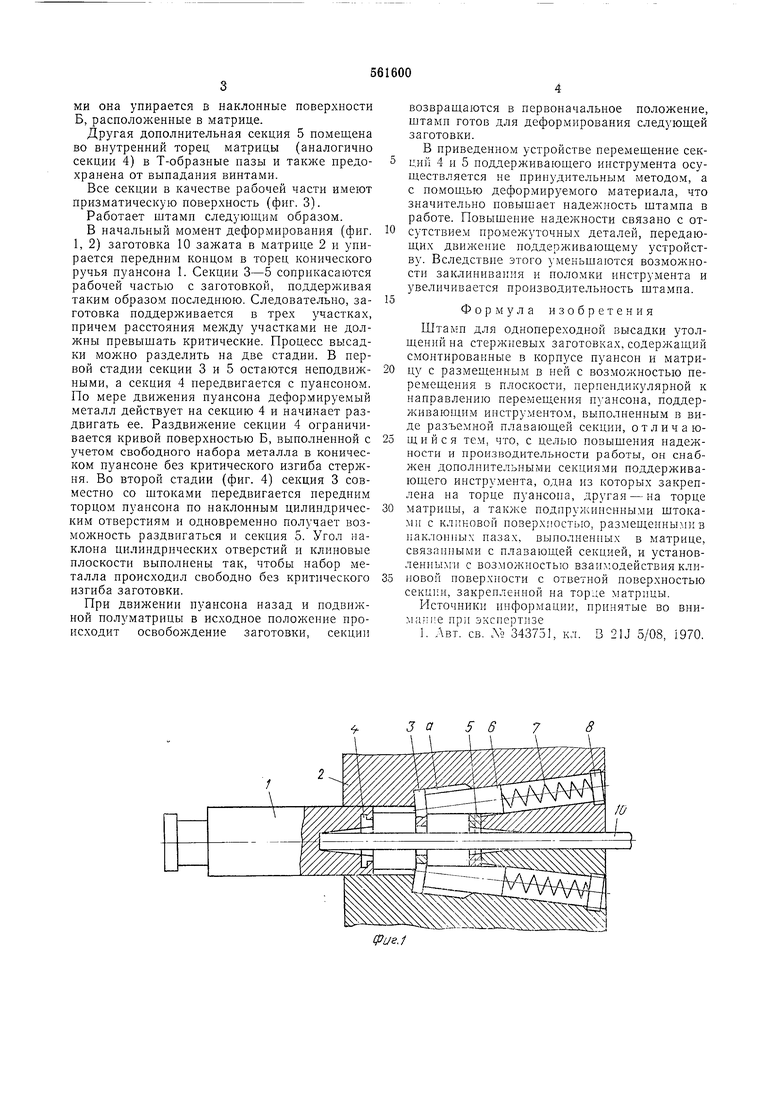

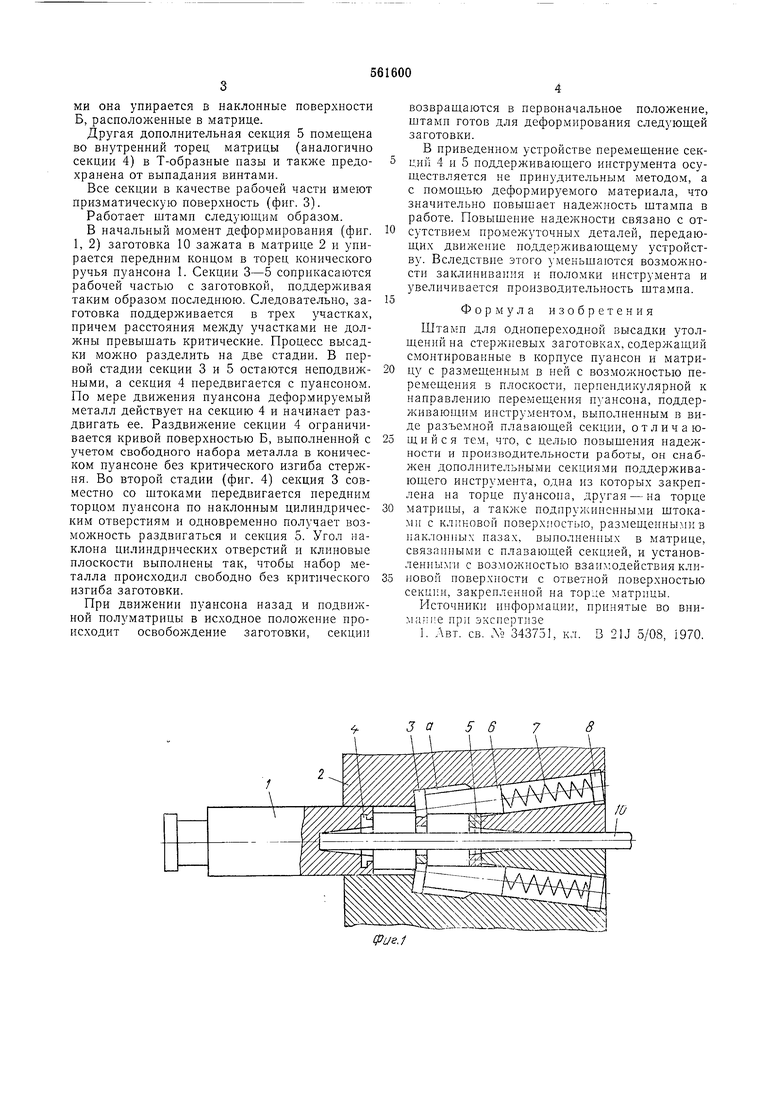

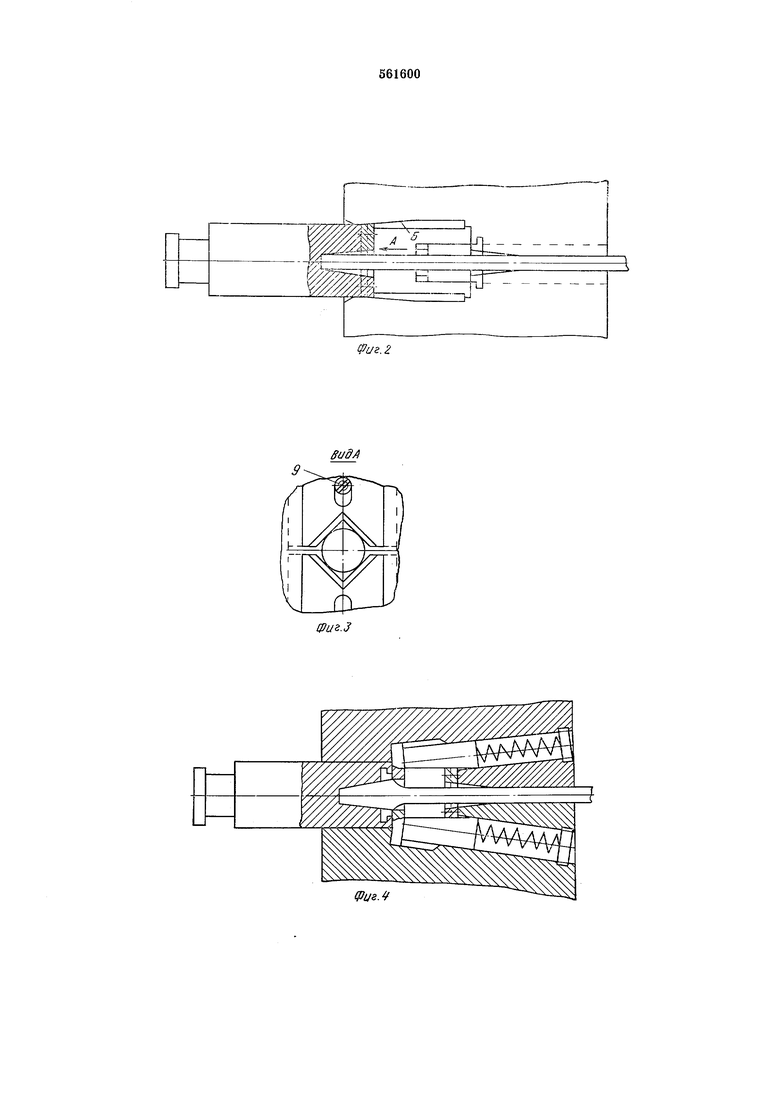

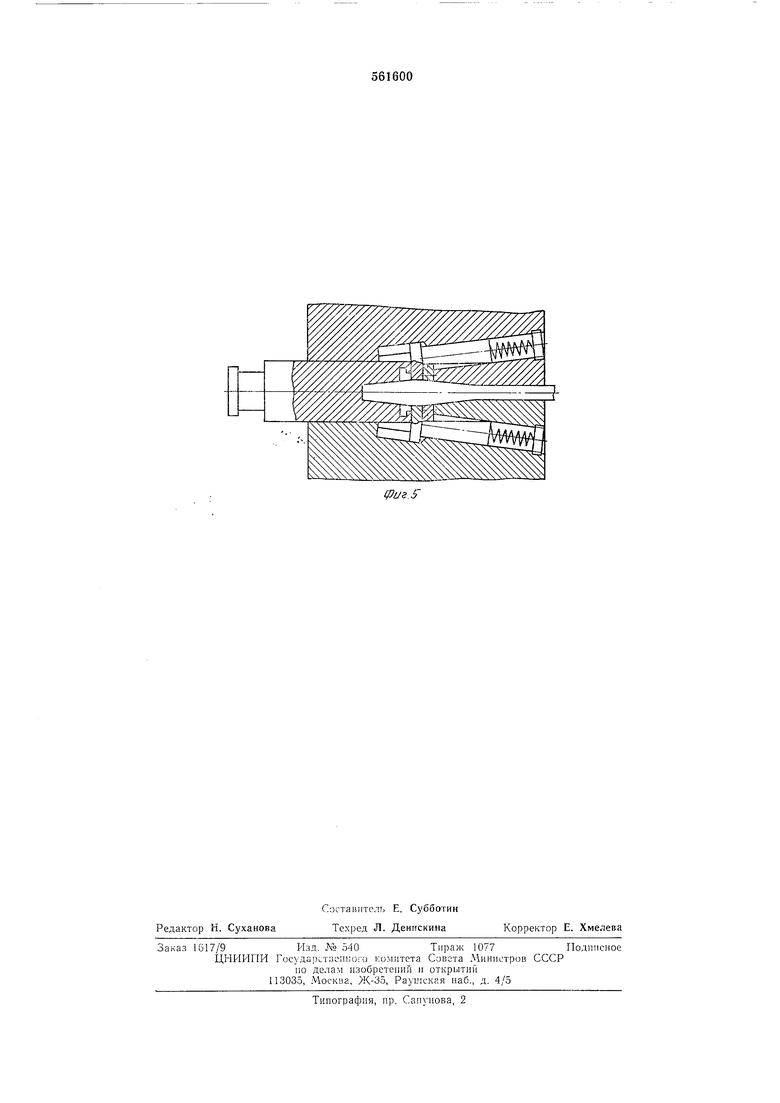

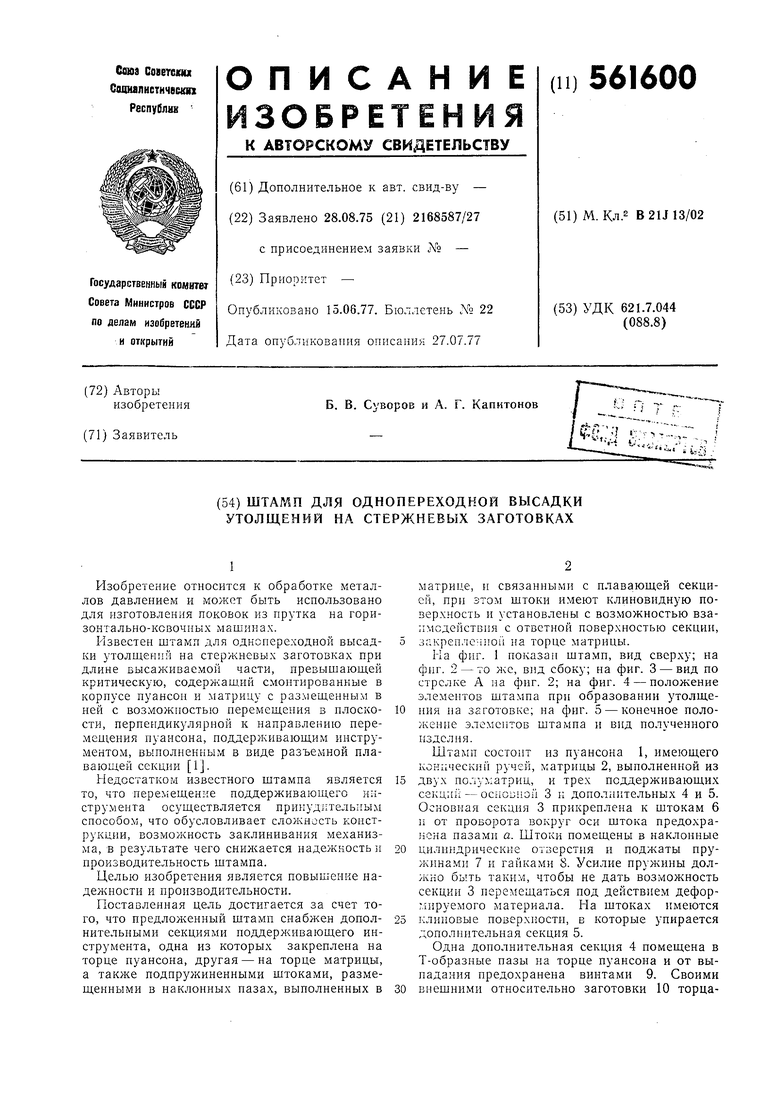

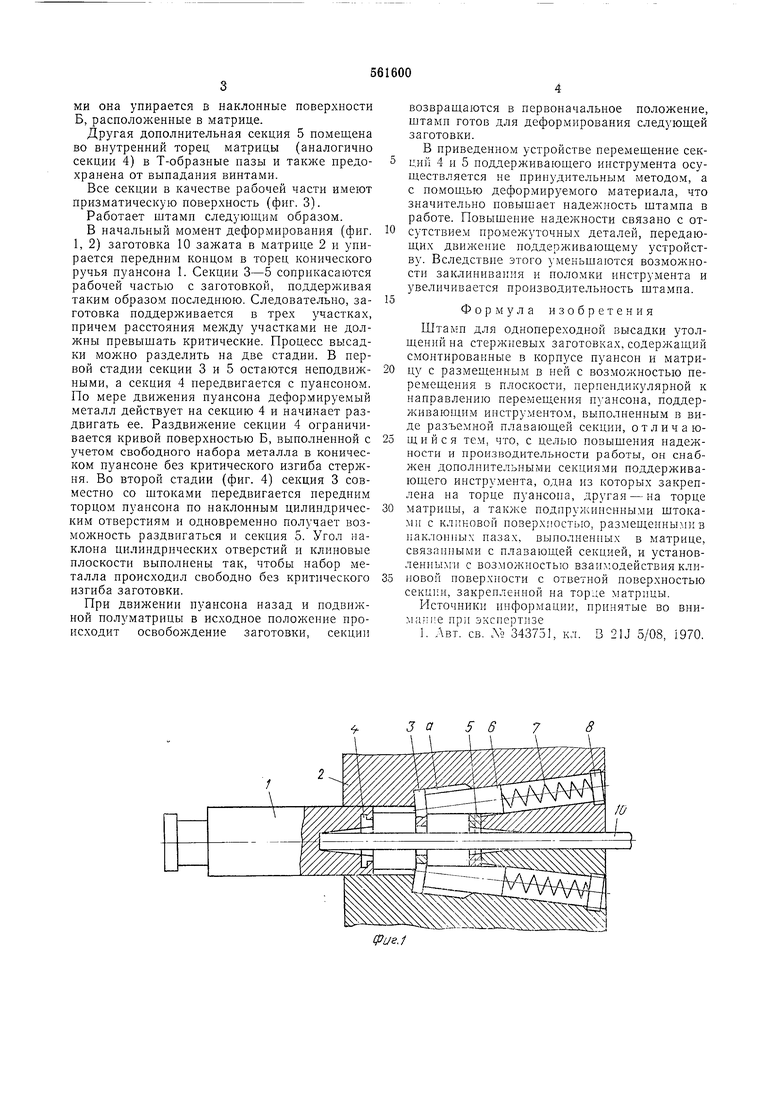

Ка фиг. 1 ноказап щтамн, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - вид по стрелке А на фнг. 2; на фиг. 4 - положение элементов щтампа при образовании утолщения на заготовке; на фиг. 5 - конечное положение элементов штампа и вид полученного изделия.

Штамп состоит из пуансона 1, имеющего конический ручей, матрицы 2, вынолненной из двух полуматриц, и трех поддерживающих ceKmn i - octiODHOii 3 и дополнительных 4 и 5. Основная секция 3 прикреплена к штокам 6 и от прОБОрота вокруг оси штока предохранена пазами а. Штоки помещены в наклонные цилиндрические отверстия и поджаты пружинами 7 и гайками 8. Усилие должно быть таким, чтобы не дать возможность секции 3 перемещаться под действием деформируемого материала. На штоках имеются клиновые поверх1юсти, в которые упирается дополнительная секция 5.

Одна донолнительная секция 4 помещена в Т-образные пазы на торце пуансона и от вынадания нредохранена винтами 9. Своими внешними относительно заготовки 10 торцамн она упирается в наклонные поверхности Б, расположенные в матрице.

Другая дополнительная секция 5 помещена во внутренний торец матрицы (аналогично секции 4) в Т-образные пазы и также предохранена от выпадания винтами.

Все секции в качестве рабочей части имеют призматическую поверхность (фиг. 3).

Работает штамп следующим образом.

В начальный момент деформирования (фиг. 1, 2) заготовка 10 зажата в матрице 2 и упирается передним концом в торец конического ручья пуансона 1. Секции 3-5 соприкасаются рабочей частью с заготовкой, поддерживая таким образом последнюю. Следовательно, заготовка поддерживается в трех участках, причем расстояния между участками не должны превышать критические. Процесс высадки можно разделить на две стадии. В первой стадии секции 3 и 5 остаются неподвижными, а секция 4 передвигается с пуансоном. По мере движения пуансона деформируемый металл действует на секцию 4 и начинает раздвигать ее. Раздвижение секции 4 ограничивается кривой поверхностью Б, выполненной с учетом свободного набора металла в коническом пуансоне без критического изгиба стержня. Во второй стадии (фиг. 4) секция 3 совместно со щтоками передвигается передним торцом пуансона по наклонным цилиндричесКИМ отверстиям и одновременно получает возможность раздвигаться и секция 5. Угол наклона цилиндрических отверстий и клиновые плоскости выполнены так, чтобы набор металла происходил свободно без критического изгиба заготовки.

При движении пуансона назад и подвижной полуматрицы в исходное положение проИС.ХОДИТ освобождение заготовки, секции

возвращаются в первоначальное положение, штамп готов для деформирования следующей заготовки.

В приведенном устройстве перемещение секций 4 и 5 поддерживающего инструмента осуществляется не принудительным методом, а с помощью деформируемого материала, что значительно повыщает надежность штампа в работе. Повышение надежности связано с отсутствие.м промежуточных деталей, передающих движение поддерл ивающему устройству. Вследствпе этого уменьшаются возможности заклинивания и поломки инструмента и увеличивается производительность шта.мпа.

Формула изобретения

Штамп для однопереходной высадки утолщений на стержневых заготовках, содержащий смонтированные в корпусе пуансон и матрицу с размещенным в ней с возможностью перемещения в плоскости, перпендикулярной к направлению перемещения пуансона, поддерживаюн нм инструментом, выполненным в виде разъемной плавающей секции, отличающийся тем, что, с целью повышения надежности и производительности работы, он снабжен дополнительными секциями ноддерживающего инструмента, одна из которых закреплена на торце пуансона, другая - на торце матрицы, а также подпружиненными штокамп с клиновой поверхностью, размещенными в наклонных пазах, выполненных в матрице, связанными с плавающей секцией, и установленными с возможностью взаимодействия клиновой поверхности с ответной поверхностью секции, закрепленной на торце матрицы.

Источники информации, принятые во внимание при экспертизе

1. Авт. св. ЛЬ 343751, кл. В 21J 5/08 1970

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1977 |

|

SU626871A2 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| Способ высадки стержневой заготовки | 1985 |

|

SU1355340A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

3056 7 8

ГУЛ

s

)

-t-i

9us.

Авторы

Даты

1977-06-15—Публикация

1975-08-28—Подача