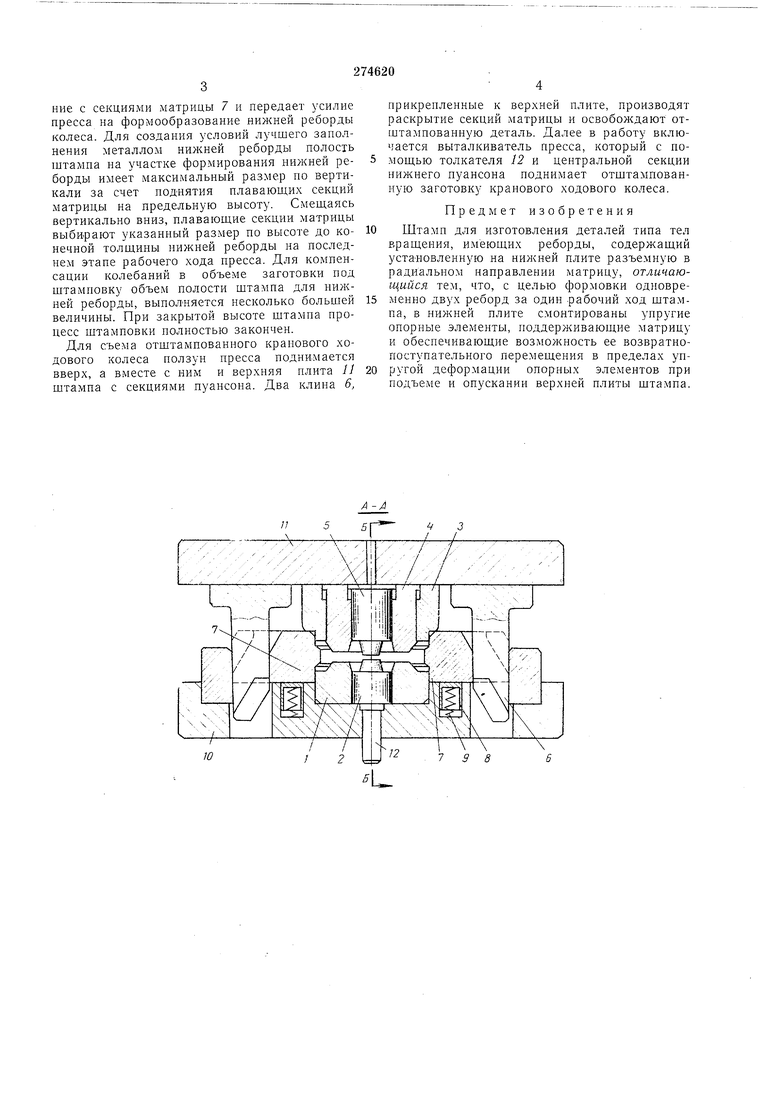

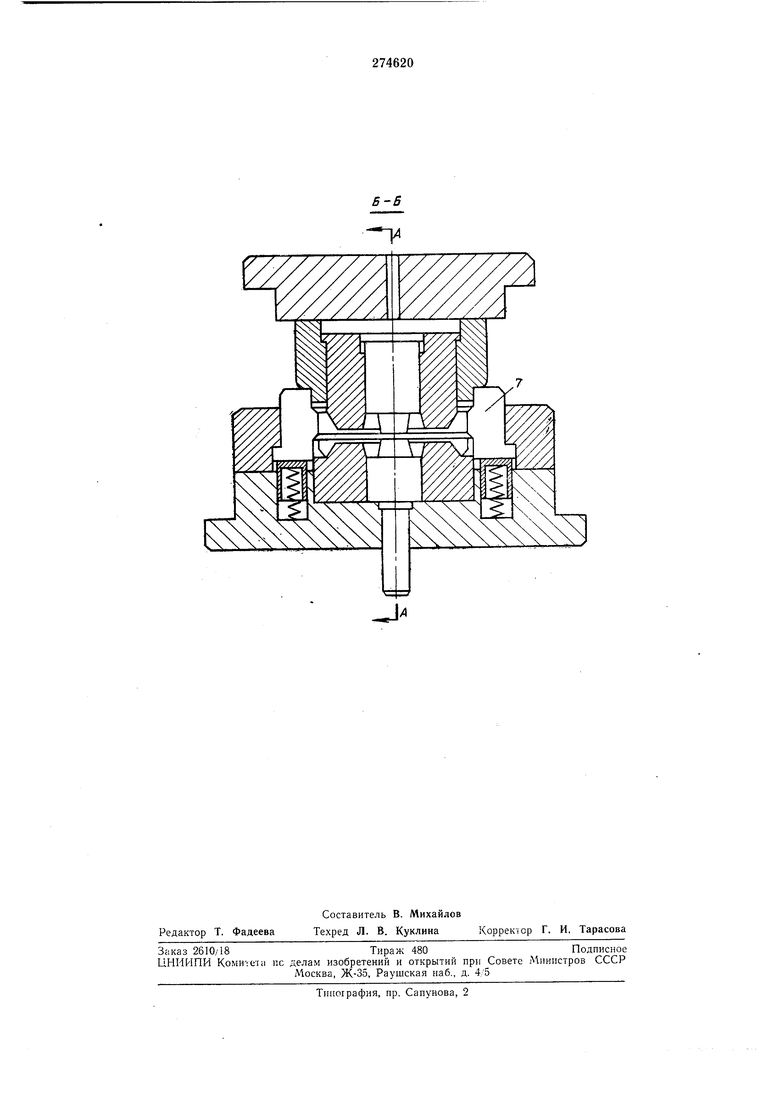

Изобретение относится к кузнечно-прессовому производству, а именно к конструкции шта1мпового инструмента. Известен штамп для изготовления деталей типа тел вращения, имеющи.х реборды, содержапдий установленную на нижней плите разъемную в радиальном направлении матрицу. Однако при формовке нижней реборды нельзя получить тачного размера последней из-за конструктивного выполнения матричноIo узла. Кроме того, известный штамп имеет низкую производительность и работает нестабильно. Предлагаемый штамп отличается от известного тем, что в нижней плите смонтированы упругие опорные элементы, поддерживаюшие матрицу и обеспечивающие возможность ее возвратно-поступательного перемещения в пределах упругой деформации опорных элементов при подъеме и опускании верхней плиты штампа. Это Обеспечивает формовку двух реборд за один рабочий ход. На чертеже представлен предлагаемый штамп. Предварительная осадка заготовки производится всеми секциями 3, 4 5 верхнего пуансона. Предварительно при рабочем ходе пресса два клина 6 перемещаются навстречу друг к другу до смыкания секции матриц 7. Одновременно с этим секции матрицы производят центрирование нагретой заготовки относительно оси щтампа. Осадка заготовки средней секцией 4 верхнего пуансона производится для набора т ебуе.мого объема металла, идущего на ступнцу колеса. Для этого включают в работу только среднюю секцию верхнего пуансона. Осадка заготовки центральной секцией 5 верхнего пуансона производится для получения ступицы колеса. Для этого включают в работу центральную секцию 5 и среднюю секцию 4 верхнего пуансона (см. разрез по Б - Б}. При штамповке заготовки кранового ходового колеса в работу включаются секции 3, 4 и 5 верхнего пуансона (с.м. разрез по А-Л). Для получения штампованной заготовки двухребордного кранового ходового колеса секции матрицы 7 выполнены плавающими и установлены на стаканах 8 упругих элементов 9, смонтированных в нижней плите 10 щтампа.

ние с секциями матрицы 7 и передает усилие пресса на формообразование нижней реборды колеса. Для создания условий лучшего заполнения металлом нижней реборды полость штампа на участке формирования нижней реборды имеет максимальный размер по верти кали за счет поднятия плавающих секций матрицы на предельную высоту. Смещаясь вертикально вниз, плавающие секции матрицы выбирают указанный размер по высоте до конечной толщины нижней реборды на последнем этапе рабочего хода пресса. Для компенсации колебаний в объеме заготовки под щтамповку объем полости щтампа для нижJ ней реборды, выполняется несколько больщей величины. При закрытой высоте щтампа процесс штамповки полностью закончен.

Для съема отштампованного кранового ходового колеса ползун пресса поднимается вверх, а вместе с ним и верхняя плита П щтампа с секциями пуансона. Два клина 6,

прикрепленные к верхней плите, производят раскрытие секций матрицы и освобол дают отштампованную деталь. Далее в работу включается выталкиватель пресса, который с иомощью толкателя 12 и центральной секции нижнего пуансона поднимает отщтампованную заготовку кранового ходового колеса.

Предмет изобретения

Штамп для изготовления деталей типа тел вращения, имеющих реборды, содержащий установленную на нижней плите разъемную в радиальном направлении матрицу, отличающийся тем, что, с целью формовки одновременно двух реборд за один рабочий ход штампа, в нижней плите смонтированы упругие опорные элементы, поддерживающие матрицу и обеспечивающие возможность ее возвратнопоступательного перемещения в пределах упругой деформации опорных элементов при подъеме и опускании верхней плиты щтампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| Штамп для штамповки поковок крупногабаритных коленчатых валов | 1975 |

|

SU541563A1 |

| Штамп для обработки деталей типа шайб | 1975 |

|

SU597488A1 |

| Штамп для обтяжки с формовкой | 1991 |

|

SU1794535A1 |

Даты

1970-01-01—Публикация