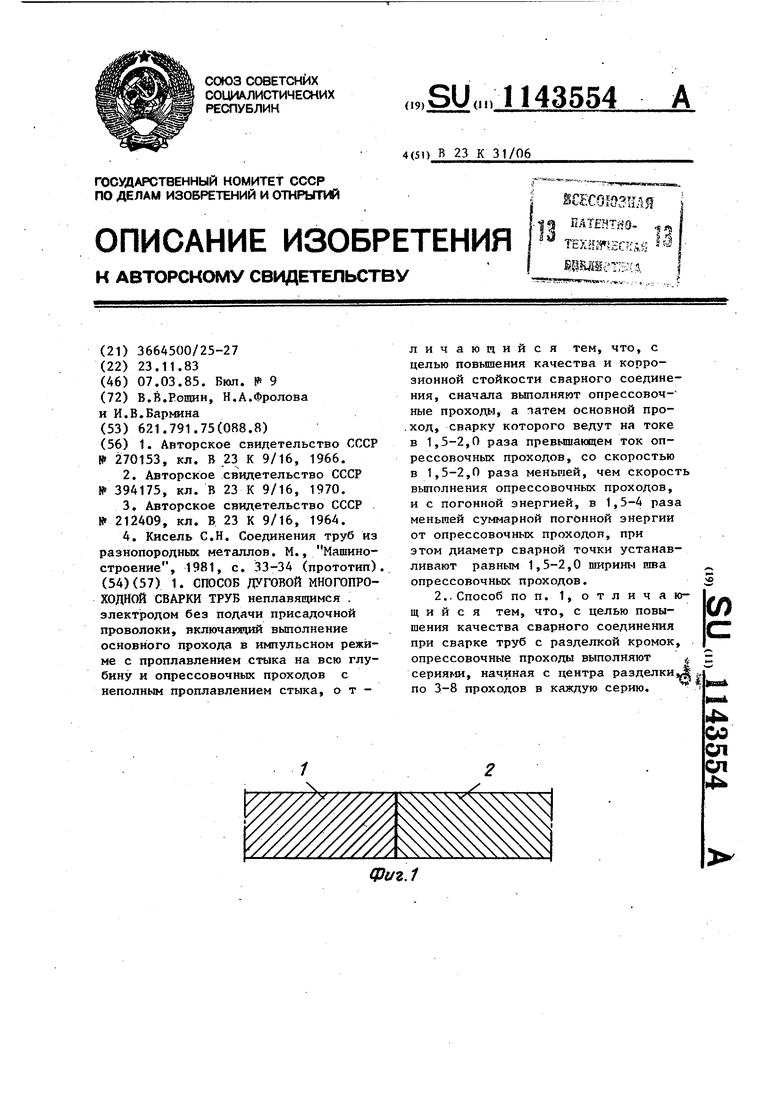

Изобретение относится к способам дуговой сварки, преимущественно неплавяцимся электродом в .среде защитных газов без присадочной проволоки стыковых соединений труб из различных металлов, и может найти применение;- в энергомашиностроении, судостроении, xи fflчecкoм машиностроении, в а.томной промьпиленности и других отраслях народного хозяйства. Известен способ дуговой сварки днеплавящимся электродом в среде за .щитньк газов стыков труб без раздел ки кромок и присадочной проволоки за несколько проходов, при котором первым проходом проплавляют часть ТОЛЩИНЫ стенки трубы, а последующими проходами, вьшолняемыми на том же режиме, что и первьй, обеспечива :ют полньй провар стенки трубы с соз данием усиления шва Cl3. Основным недостатком этого спосо ба является то, что при увеличении размеров труб возрастает нестабильность пропара и увеличивается количество проходов Для получения необходимого усиления шва, что снижает коррозионную стойкость таких ; соединений. i Известен способ дуговой сварки н плавящимся электродом в среде за щитных газов, при котором предварительно вьшолняют V -образную раздел ку кромок, проваривают корень шва, а затем последующими проходами обее печивают закрытие разделки и получе .ние монолитного сварного шва 2. I Недостатки способа заключаются в том, что для заполнения разделки металлов нужно вьшолнить большее ко :личество сварочных проходов, корро знойная стойкость сварного соединения по причинам, указанным вьше, остаетсй недостаточной, ; Известен способ дуговой сварки :неплавящимся электродом в среде :защитнЬ1х газов стыков труб без раз делки кромок и присадочной проволо.ки, по которому основным проходом ; обеспечивают полное ;.проплавление I свариваемого стыка, а последующими основными и дополнительными опрессо ночными проходами обеспечивают усиление шва СзЗ. Поскольку данный способ, кроме основных опрессовочных проходов тре бует выполнения еще и дополнительны опрессовочных проходов, то общий 4 нагрев стыка увеличивается, снижая его коррозионные свойства. Наиболее близким к пpeдлaгaeмo ry являетс.я способ многопроходной .сварки стыков труб неплавящимся электродом без подачи присадочной проволоки, по которому вначале стык сваривают основным швом в импульсном режиме, которым получают его полное проплавление, а затем производят сварку опрессовочными проходами, обеспечивая усиление данного сварного шва С4. Известный способ обладает теми же недостатками, что и описанные Bbmie способы. Кроме того, при выполнении стыков на производстве по обе стороны или с одной стороны от полу- ченного от опрессовочных проходов усиления шва, ширина которого, как правило, меньше ширины основного шва, имеет место некоторое ослабление сварного соединения относительно основного металла, для перекрытия которбго и для заполнения этих зон ослабления соединения требуется выполнение дополнительных опрессовочных проходов. Это в конечном счете приводит к перегреву соединения и еще большему снижению его коррозионных свойств, В случае образования дефектов в первомПроходе, а именно пористости, происходит ее сплющивание в, результате пластической усадочной деформа-t ции шва при ВЫПОЛНЕНИИ опрессовочных проходов. Такая сплющенная порис- тость является- скрытым дефектом и не выявляется рентгенопросвечиванием и другими методами неразрушающего контроля, поэтому в ряде отраслей, например, в судостроении, этот способ не. разрешен для применения. Вследствие пластических усадочных деформаций сварного шва при этом способе сварные соединения обладают, механической структурной неоднородностью. Твердость шва, основного металла и околошовной зоны отличают ся друг от друга на 10-15%, что снижает работоспособность такого соединения. Цель изобретения - повышение качества и коррозионной стойкости сварного соединения. . Для достижения поставленной цели согласно способу дуговой многопро- ходной сварки стыков труб пеплавящимся электродом без подачи приса31

. - .о

дочной проволоки, включающему выпол нение основного прохода в импульсном режиме с проплавлением стыка на всю глубину и опрессовочных проходов с неполным проплавлением стыка, сначала выполняют опрессовочные проходы, а затем основной проход, сварку которого ведут на токе, в 1,5 2jO раза превьппающем ток опрессовочных проходов, со скоростью в 1,5- 2,0 раза меньшей, чем скорость выполнения опрессовочных проходов, н с погонной энергией, в 1,5-4 раза меньшей суммарной погонной энергии от опрессовочных проходов, при этом диаметр сварной точки устанавливают равным 1,5-2,0 ширины шва опрессовочных проходов.

Кроме того, с целью повышения качества сварного соединения при сварке труб с разделкой кромок, опрессовочные проходы в.ьтолняют сериями,

начиная с центра разделки, по 3-8

проходов в каждую серию.

Ток сварки основного прохода увеличивают в 1,5-2,0 раза, а скорость сварки на столько же уменьшают относительно режима, на котором выполняют каждьй опрессовочньй проход, так как если ток сварки основного

прохода будет меньше, чем в 1,5 раза больше тока, на котором выполняют каждый опрессовочный проход, то он не обеспечит требуемого переплава данното объема металла, т.е. коррозионная стойкость его будет недостаточна. Если этот ток будет больше, чем в 2 раза больше тока, на котором выполняют каждый опрессовочный проход, то основным проходом будет

чрезмерно, переплавлен н только требуемый объем и прилежащая к нему зона, но и основной металл изделия, в результате чего сварной шов будет ослаблен.

То же следует сказать и о скорости сварки, если она будет меньше, чем в 2,0 раза-меньше скорости выполнения каждого опрессовочного прохода, то будет чрезмерный переплав соединения, а сварной шов ослаблен. Если же эта скорость будет больше, чем в 1,5 раза меньше скорости выполнения каждого опрессовочного прохода, то все недостатки известных способов, указанных вьш1е, будут иметь место. При этом следует отметить, что погонная энергия должна быть

435544

в 1,5-4 раза меньше суммарной погонной -энергии от выполнения опрессовочных проходов,, так как при данном режиме она должна обеспечить 5 максимально возможную коррозионную стойкость шва, которая с уменьшением погонной энергии возрастает, потому что время пребывания металла шва и основного металла соединения в зоне опасных температур уменьшается. Однако, если погонная энергия основного прохода будет меньше, чем в 1,5 раза меньше суммарной погонной энергии от опрессовочных проходов,

15 то шов будет без усиления или ослаблен, возможен также.прожог, а коррозионная стойкость его снизится. Если же погонная энергия основного прохода будет больше, чем в 4 раза

20 м-ньше суммарного погонной энергии от опрессовочных проходов, то хотя коррозионная стойкость сварного соединения будет выше,не будет достигнуто полное проплавление соединения.

Другим необходимым условием достижения повьштенной коррозионной стойкости сварного соединения и улучшения качества его является дяа4

0 метр расплавляемой точки, при выполнении основного прохода, которая должна быть в пределах . Ур.т (1,5- 2,О)В, где В ширина опрессовочного шва (мм). Если р.т будет

2 меньше, чем 1,5 В, то при выполнений основного прохода- зона термического влияния, где в основном после охлаждения шва низкие показатели коррозионной стойкости, не будет перео плавлена и будет непровар, а если будет больше, чем в 2 В, то соединение будет чрезмерно пepeплaв лено, а шов ослаблен. При этом еледует отметить, если при сварке труб

5 с разделкой кромок, когда опрессовочные проходы выполняют сериями из , 3-8 опрессовочных проходов, чередукИ щимися с основными проходами, то целесообразно усиление каждой серии,

0 полученной от опрессовочных проходов, использовать как присадочный материал при выполнении следующей серии, так как это позволяет значительно улучшить качество шва и быст-

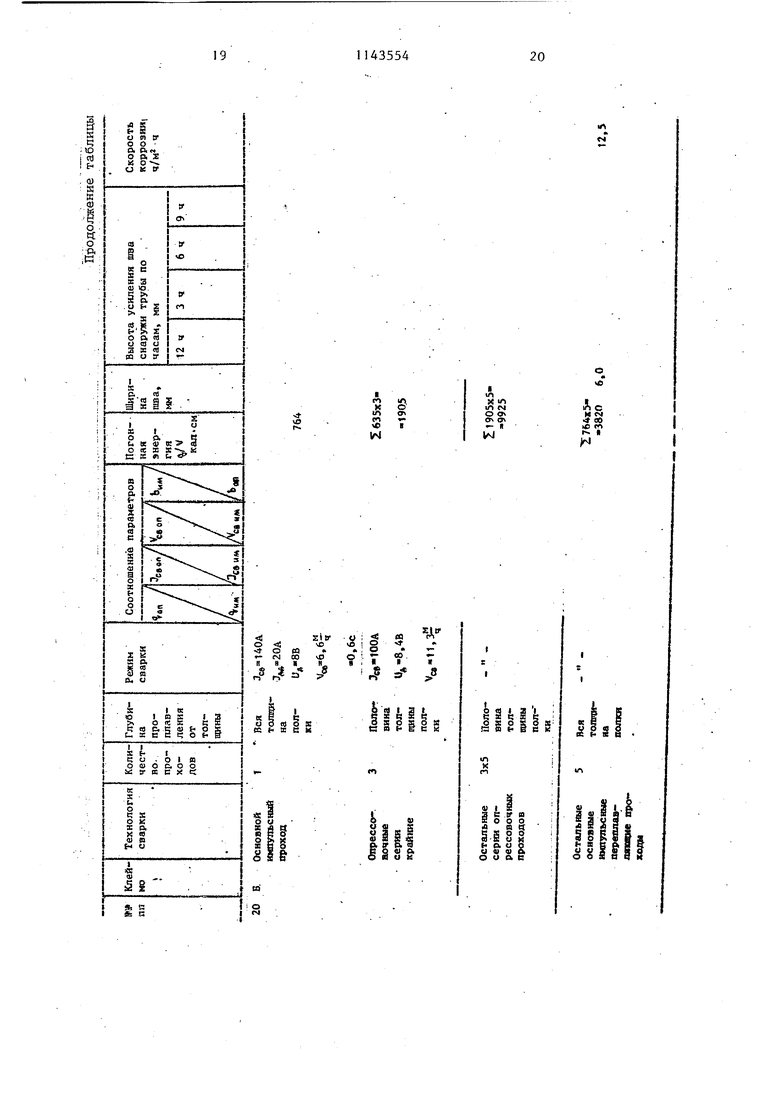

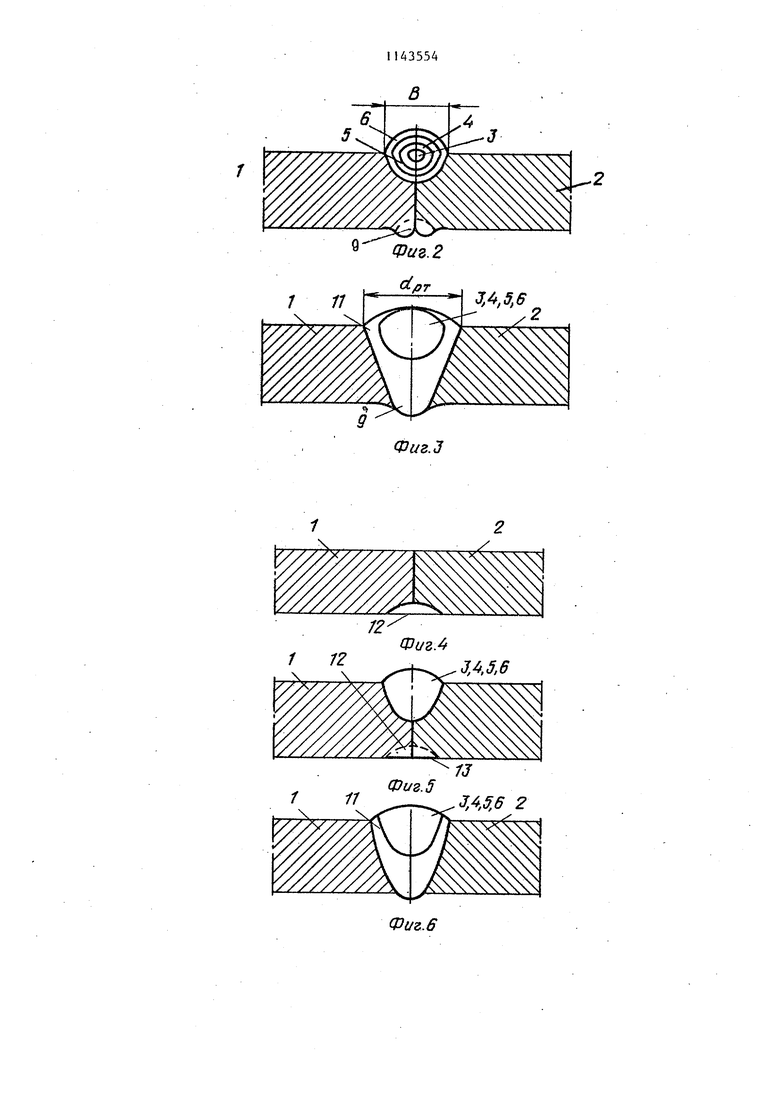

5 рее заполнить разделку, т.е. .повысить производительность процесса при сварке труб с толщиной стенок более 4 мм. Поскольку одной операцией - выполнением основого прохода одновременно получают сквозной проплав стыка и переплав всего шва, то процесс сам по себе значительно упро- щается, что способствует повышению производительности процесса. Также следует отметить, если в каждой серии опрессовочных проходов будет меньше, чем 3, то усиление этой серии будет мало, и тогда нужн большее количество переплавляющих основньк проходов, что понизит коррозионную стойкость соединения, а если их будет больше, чем 8, то полученный объем металла будет велик для переплара основным проходом На фиг. 1 показан стык трубы, подлежагдий сварке по предлагаемому способу; на фиг. 2 - схема вьшолнения опрессовочных проходов, в результате которого с внешней стороны стыка получают усиление сварного шва, а с внутренней выпучивание сдеформированного при этом металла; на фиг. 3 - схема выполнения основного прохода -в импульсном режиме, в результате которого получа ют полное проплавление стыка трубы на фиг. 4 - схема подготовки кромо стыка трубы, подлежащих сварке, когда с обратной стороны стыка выполняют проточку, объем и форма которой идентичны объему и форме ме/гелла, вьщучиваемого с обратной ст РОНЫ соединения в результате вьтол нения опрессовочных проходов; на фиг. 5 - схема выполнения опрессов ных проходов по стыку, с обратной стороны которого предварительно выполнена проточка изаполнение ее металлом в результате вьтолнения опрес совочных проходов; на фиг. 6 - схема и внешний вид соединения после выполнения основного прохода; на фиг. 7 и 8 - схема вьтолнения способа дуговой многопроходной сварки труб с разделкой кромок стыка V-образной и ступенчатой, когда объем металла, полученный каждой серией из 3-8 опрессовочных проходов, проплавляют полностью основньтм проходом а усиление, полученное каждой серией опрессовочнмх проходов, используют в качестве присадочного материала при заполнении разделки. Схема выполнения предлагаемого способа содержит элементы 1 и 2 стыка трубы, подлежащих соединению многопроходной сваркой неплавящимся электродом без присадочной проволоки, опрессовочные проходы 3-10 с помощью которых получают усиления будущего сварочного шва, объем 9 металла, выпучиваемого с обратной стороны .стыка, в результате выполнения опрессовочных проходов, основной проход 11, с помощью которого получают полное проплавление свариваемого стыка трубы, проточку 12, выполненную с обратной стороны стыка трубы, объем и форма которой идентичны объему и форме массы металла, вьтучиваемых с обратной стороны стыка, в результате выполнения опрессовочных проходов, обратную сторону 13 стыка трубы после выполнения опрессовочных проходов (с предварительным выполнением с обратной стороны стыка проточки 12). Кроме того на схеме обозначены ширина В шва после выполнения опрессовочных проходов (мм) и диаметр d расплавляемой точки (мм). Способ осуществляют следующим образом. Элементы 1 и 2, подлежащие сварке в трубу, собирают в стыковое соединение без разделки кромок и зазора (фиг. 1). Затем на одном и том же режиме в направлении от внешней стороны стыка к его .обратной стороне выполняют неплавящимся электродом без подачи присадочной проволоки опрессовочные проходы 3-6, которыми проплавляют толщину стыка на 1/4-3/4 до получения требуемого усиления сварного шва снаружи и положительной кривизны 9 изнутри из металла, выпученного из стыка при вы-. полнении опрессовочных проходов 3-6 (фиг. 2). При этом после опрессовочных проходов стык охлаждают до 50-100 С. Затем после охлаждения последнего опрессовочного прохода 6 ток сварки увеличивают в 1,5-2,0 раза, а скорость сварки на столько же уменьшают относительно режима, на котором вьтолняли каждый из опрессо- вочных проходов 3-6 и вьшолмяют в импульсном режиме основной проход 11 (фиг. 3), которым обеспечивают полное проплавление свариваемого стыка с усилением, зоной термического влияния и металлом 9, п.1Г1У1енным

при вьтолнении опрессовочных проходов 3-6, При этом следует отметить, что диаметр расплавляемой точки основного прохода выбирают из условия: Jp.T djS - 2,0) В, а погонную энергию уменьшают в 1,54 раза относительно суммы погонной энергии, полученной при выполнении опрессовочных проходов 3-6 (фиг. 3)

При сварке труб с толпщной стенки более 4 мм с обратной стороны стыка изнутри трубы 1 и 2 предварительно перед вьтолнением опрессовочных проходов 3-6 можно выполнить проточку 12 (фиг. 4), объем и форма которой идентичны объему и форме металла 9, .вьшз иваемому из стыка в результате выполнения опрессовочных проходов 3-6. Для этого предварительно выполняют сварку образцов этими проходами и определяют объем и формупроточки 12. После выполнения опрессовочных проходов 3-6 объем вьшучиваемого жидкого металла 9 заполняет проточку 12 заподлицо и обратная сторона стыка приобретает вид 13 (фиг. 5). Выполнение такой проточки 12 позволяет уменьшить величину объема жидкого металла, который будет образовываться BI процессе сварки по всей толщине свариваемого стыка, в результате чего для проплавления и переплава, т.е, для вьшолнения основого прохода 11 (фиг. 6) потребуется меньше тепловой энергии и, следовательно, коррозионные свойства сварного соединения будут вьше.

В случае сварки труб 1 и 2 с разделкой V-образной или ступенчатой, процесс выполняют сериями (фиг. 7 и 8), каждая из которых состоит из 3-8 опрессовочных проходов 3-10, каждую из которых заканчивают выполнением основного прохода 11 в импульсном режиме. При этом следует от метить, что усиление каждого полученного таким образом шва используют в качестве присадки при заполнении разделки, для чего, например, электрод смещают относительно этого усилерня в ту или иную сторону на кромку элементов 1 или 2 свариваемого стыка трубы.

После сварки стыка предлагаемь1м способом его подвергают внешнему осмОтру, измерениям, рентгенопросвечиванию, металлографическим исследованиям и испытаниям на коррозионную стойкость в 65% растворе азотной кислоты при температуре кипения, которые показали положительные результаты.

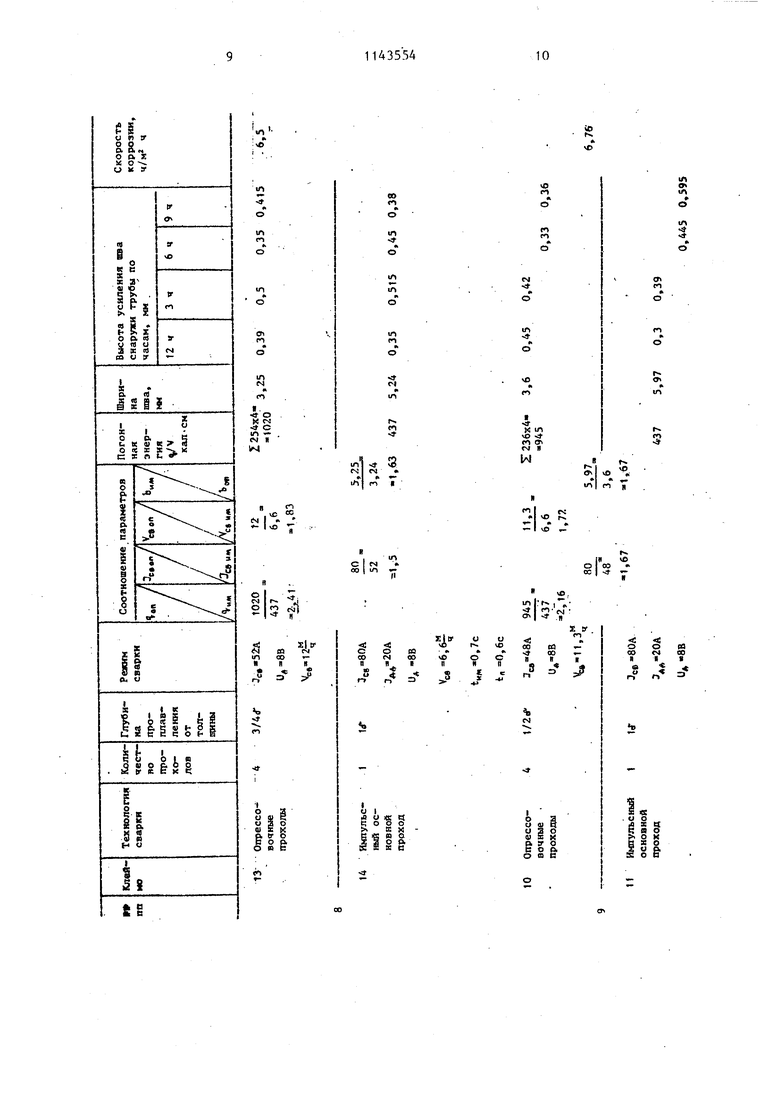

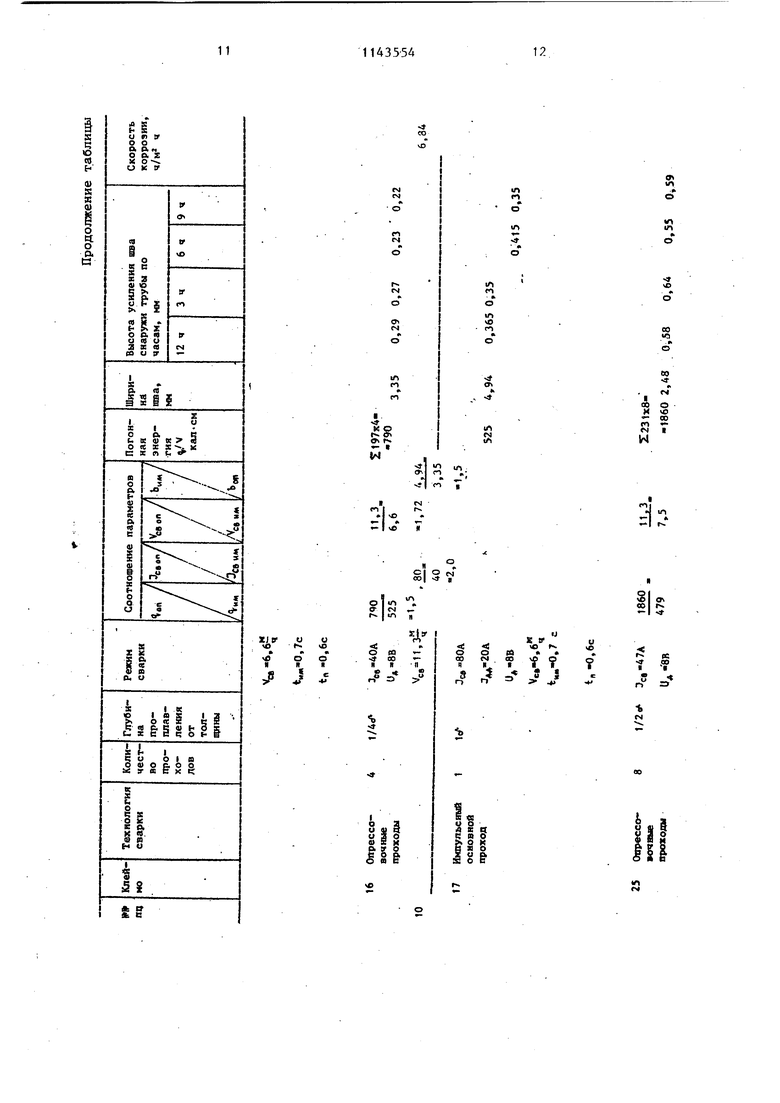

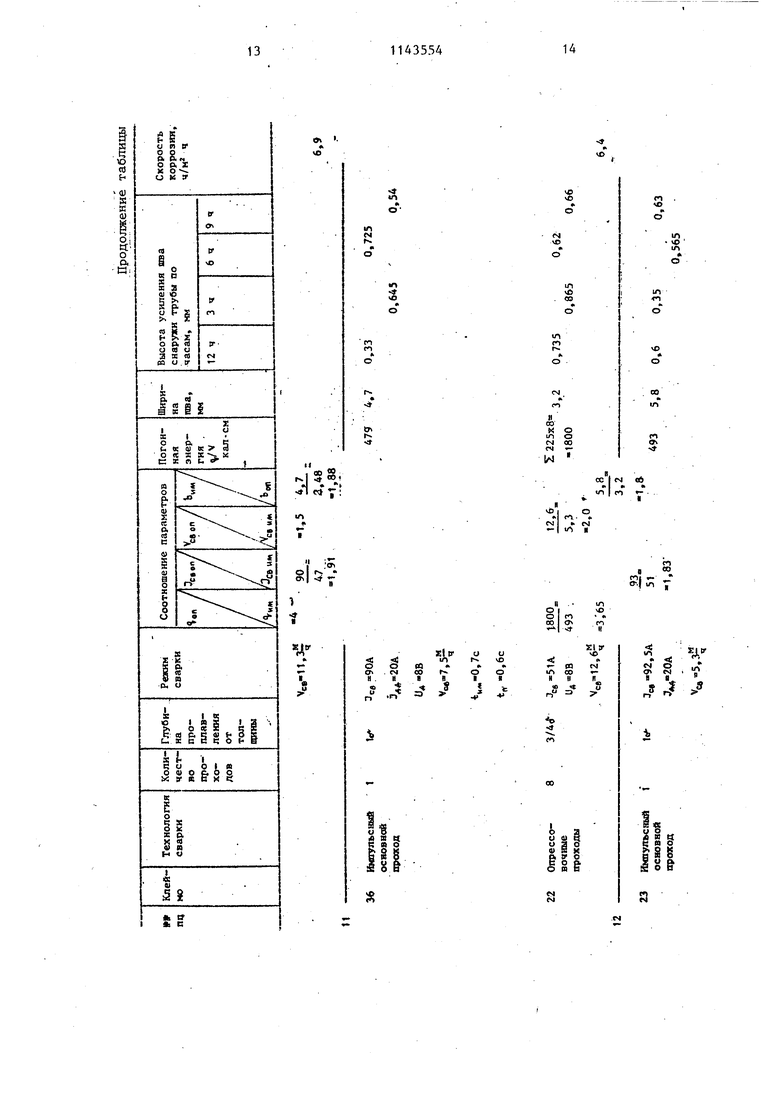

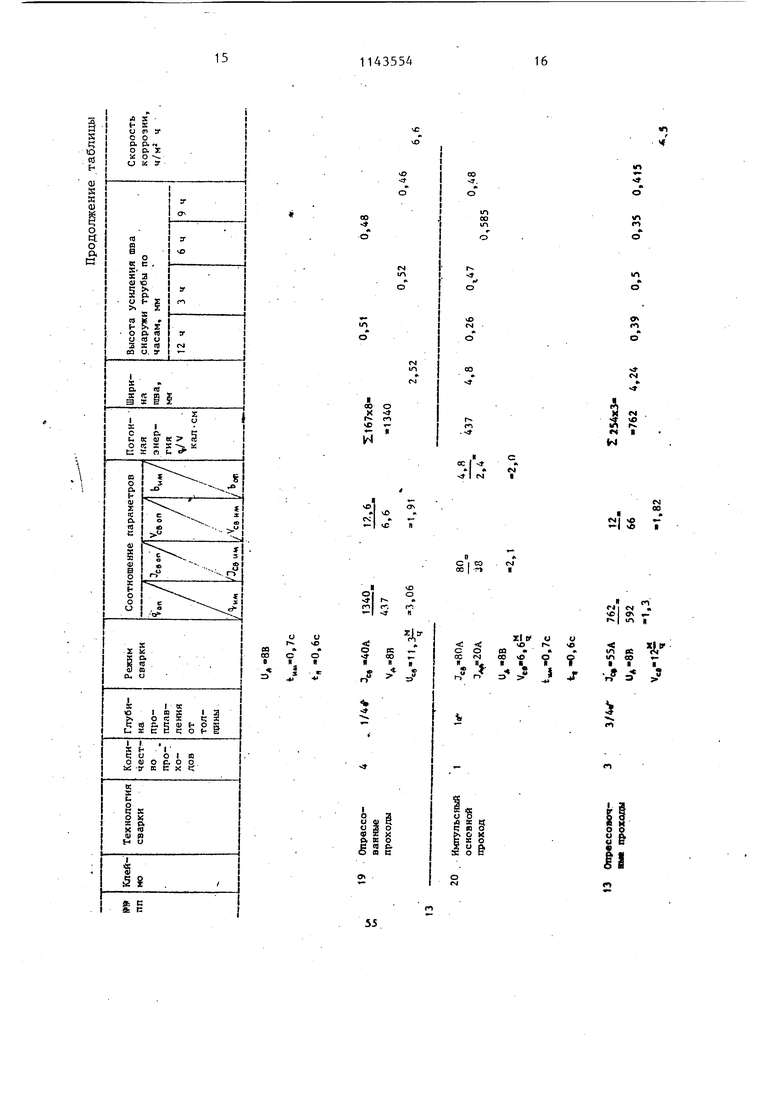

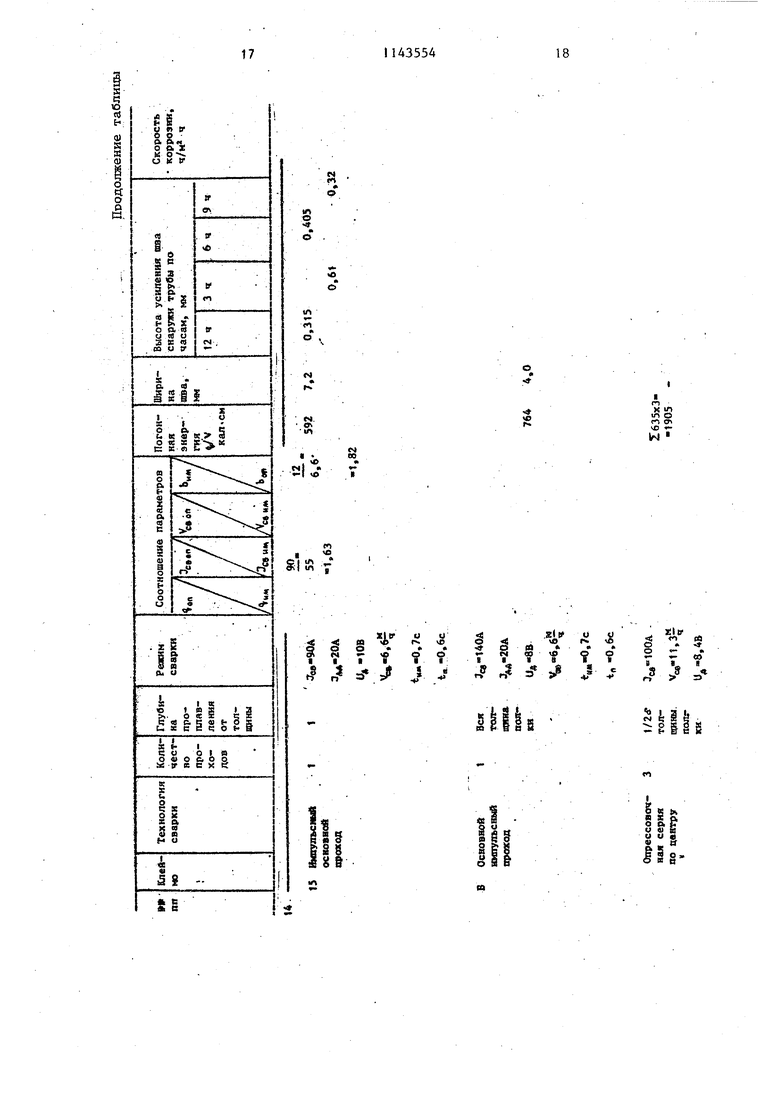

Пример. При проведении испытаний сваривают трубы из стали 12Х18Н10Т диаметром 38 мм с толщиной стенки 3 мм и диаметром 108 мм с ТОЛ1ДИНОЙ стенки 9 мм. Стыки под сварку изготавливают с разделкой кромок при толщине более 4 мм и без разделки кромок, без фаски и с внутренней стороны для осуществления контроля провара просвечиванием, так как при выполнении опрессовочных проходов стык с внутренней стороны раскрывается и получается зазор, который выполняет в процессе контроля роль

этой фаски. Зазор между кромками

составляет менее 0,3 мм, а смещение обеспечивается в тех же пределах, не более 10% толщины стенки стыка. Стыки собирают с помощью стягивающего приспособления и прихваток, а сваривают в неповоротном положении труб автоматом ОЛА-2М и ОКА-1 с источником сварочного тока ТИР-ЗООДМ, которьй позволяет производить сварку в непрерьганом и импульсном режиме. Примеры выполнения и результаты испытаний сведены в таблицу.

Предлагаемьй способ по сравнению

с известным позволяет повысить качество сварного соединения и его эксплуатационные характеристики,, а именно: коррозионную стойкость и работоспособность на 20-30% за счет

того, что вначале выполняют несколько опрессовочных проходов с неполным, проплавлением толщины свариваемого стыка, а затем в импульсном режиме основной проход, который обеспечивает

не только полное проплавление соединения, но и переплав опрессовочного шва и прилегающей зоны термического влияния в сторону основного металла трубы на 1-1,5 мм от линии

сплавления и ограниченного температурой t150°C, где обычно происходит максимальное разрушение. При этом обеспечивается равномерное усиление сварного шйа по всему периметру тру

бы с усилением не менее 0,3 мм, полное отсутствие скрытых дефектов, структурной и механической неоднородности.

;1

1Л

А

О

л о

|О

о

№

(Л

to

N.

1Л

(О

( «л

п

in

«t

к О

tM

о

- м

1Л

-

lO

м

«

л

is

CV) II

м

в n

г- о

I а« 1Л

h45 -

3 М № tv «

1л1

. f

j4 ,0

VC «

6) . -1м 7

МО f

::U-

I I

3 fi

||Г (С iSl оо ПII

ч

чГ

П ь

Л

е

ID 00

т

.

-1 -« -я

Ч

g

I

vc

00

I

П

г,

о

U

и

и

о р, в Е

I , л о

§§ р о g§ g&

n r

«Л

in

-

vO

1Л

M

in

to n

00

ua

CO

-rf

.aON

COО

XVO

-00

я7

1Л

Й

Ir4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной дуговой сварки | 1978 |

|

SU1110045A2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

1. СПОСОБ ДУГОВОЙ МНОГОПРОХОДНОЙ СВАРКИ ТРУБ неплавящимся . электродом без подачи присадочной проволоки, включанядий выполнение основного прохода в импульсном режиме с проплавлением стыка на всю глубину и опрессовочньк проходов с неполным проплавлением стыка, отличающийся тем, что, с целью повышения качества и коррозионной стойкости сварного соединения, сначала выполняют опрессовочные проходы, а патем основной про.ход, сварку которого ведут на токе в 1,5-2,0 раза превышающем ток опрессовочных проходов, со скоростью в 1,5-2,0 раза меньшей, чем скорость выполнения опрессовочньк проходов, и с погонной энергией, в 1,5-4 раза меньшей суммарной погонной энергии от опрессовочньк проходов, при этом диаметр сварной точки устанавливают равным 1,5-2,0 ширины шва опрессовочньк проходов. 2..Способ по п. 1, отличаюел с щийся тем, что, с целью повышения качества сварного соединения при сварке труб с разделкой кромок, опрессовочные проходы выполняют сериями, начиная с центра разделки по 3-8 проходов в каждую серию.

f PC

t

r .

о

«

VO

«s J .:

sti C4 7 ;

I

VI

VO

e o

n

ЛО

fvj

1Л

. kO 1Л

АО

U1 vO 00

1Л

1

1Л c

O

О

00

M

in

(Л

«

CO

st

Т

B.

cc I PJ

et

n I n .

(i

00

-1-7

«n

/

ч

«

о

rt

n r ao

irt o

ON

r

ГМ

« CM

CO

«

I

N Ю

fo

r c

p I

.-

H

« ec I t

7

PJ

T

00

«Ml «P I

n

CM

I

чen

.

cСГЧ

1 1in,

Й «A Y т

r Э 3

g

I

s«.

о «b X К O-

о к tr

я

«k

р

яв

о

{Г

%о

tf «ч о

in

л

Г ем

А

о

«

N.

№

щ

но

к

а s- к к « С

.{Ч

«-I О

о

X Л

1Л о С СП VO W

т в

$1

-Т I g g 7 7 t 8 „« orJ J .

, &

I о «

g

g & g S g а I

a.V|

с J. 2г«

S

i

о с, I

ищи и и «

liо m в

л с

5S

с m «

н

.6

12 ФигЛ

Фиг. 6

/ // П 3,,5.6MQ.W,

J,4M7A9JO // 3M6,

/7//3A5A7.6,Q,W

/1 Фиг.7

Фиг. в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ГАЗОЭЛЕКТРИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ | 0 |

|

SU270153A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Соединения труб из разнопородных металлов | |||

| М., Машиностроение, 1981, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1985-03-07—Публикация

1983-11-23—Подача