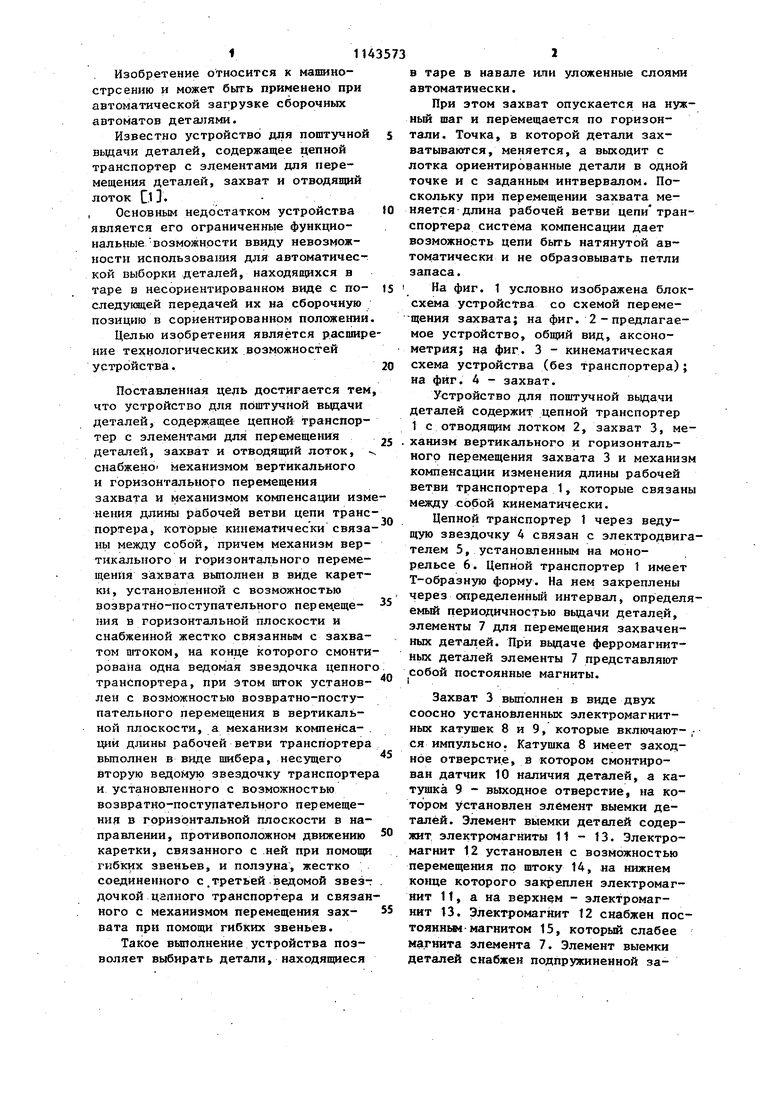

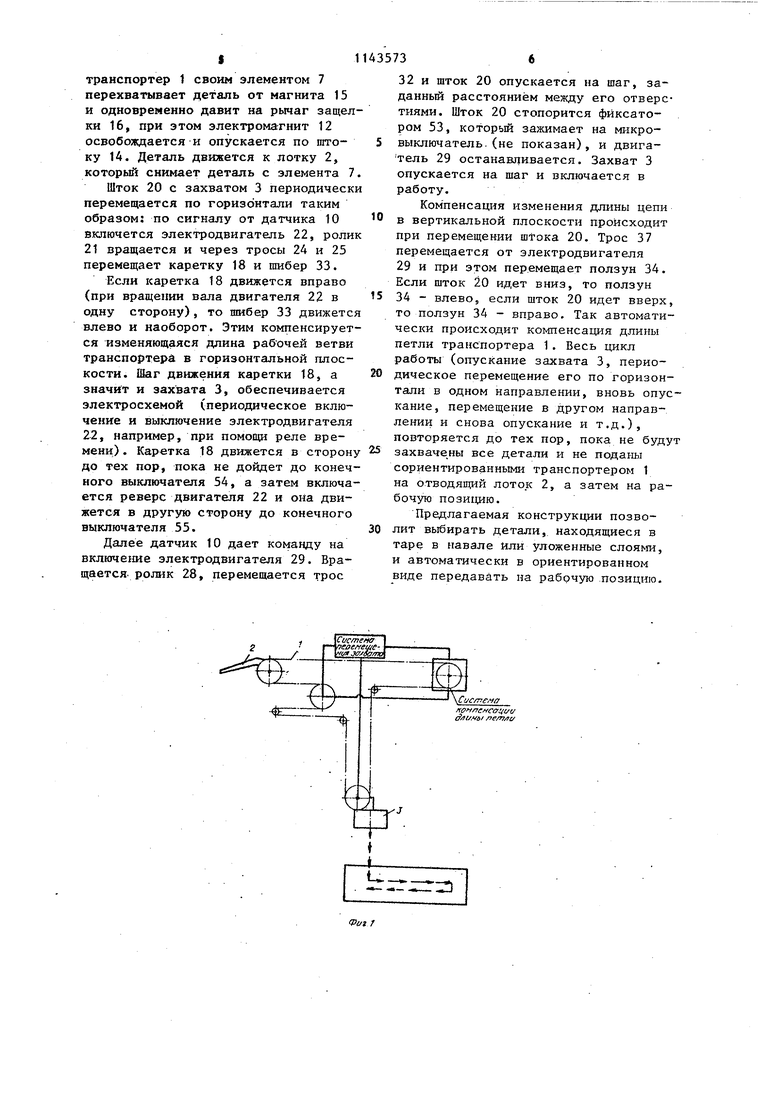

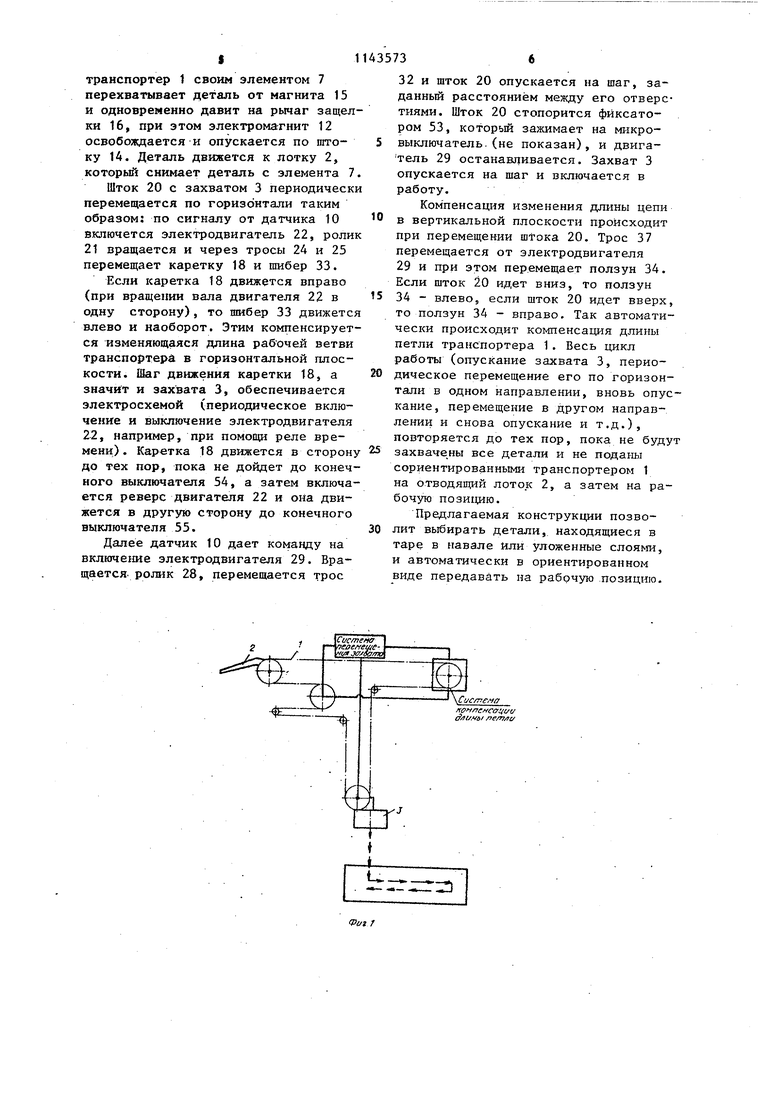

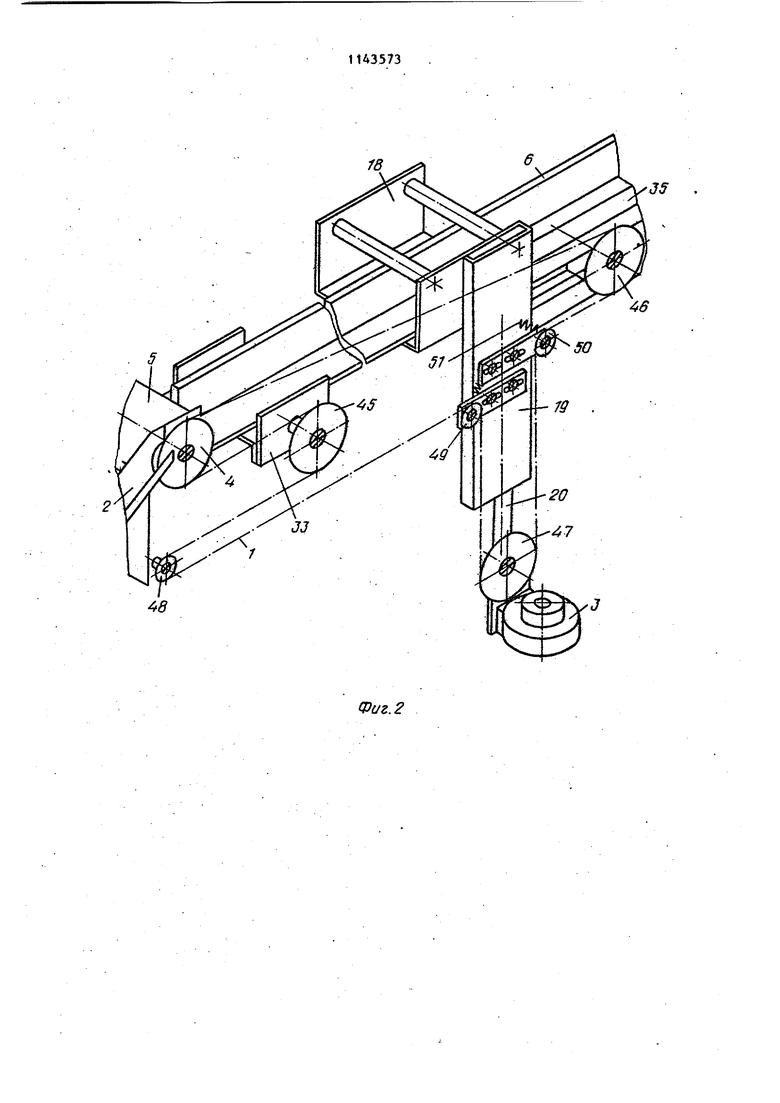

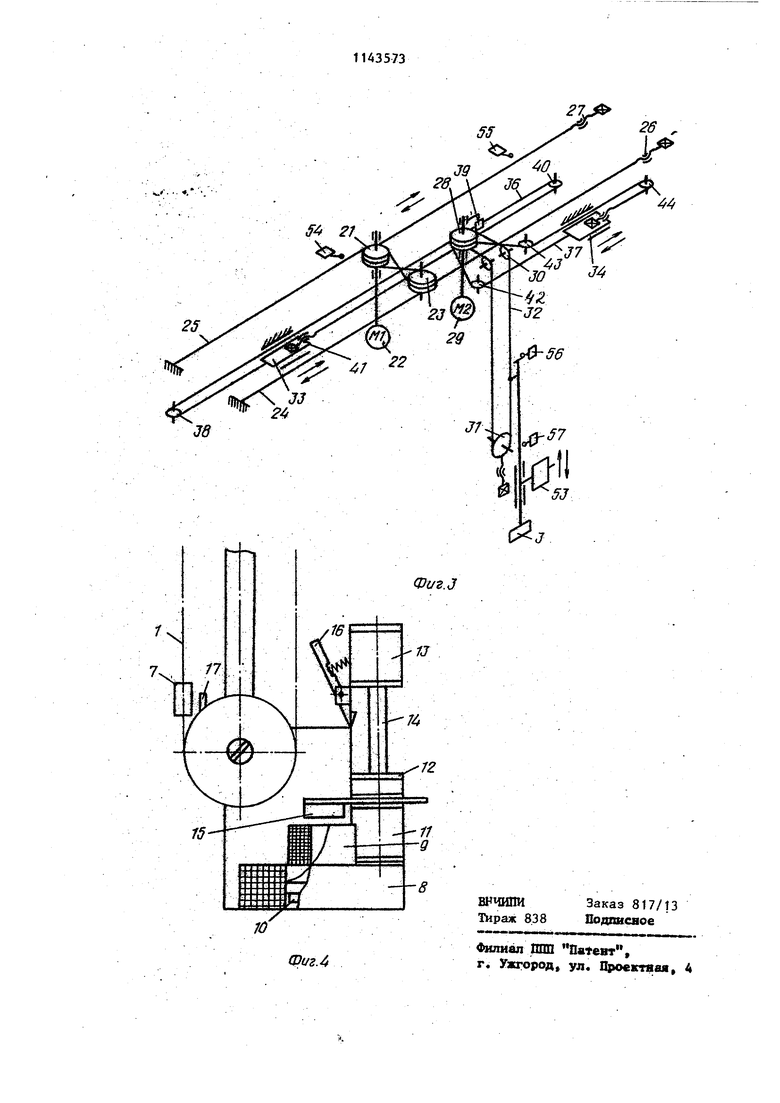

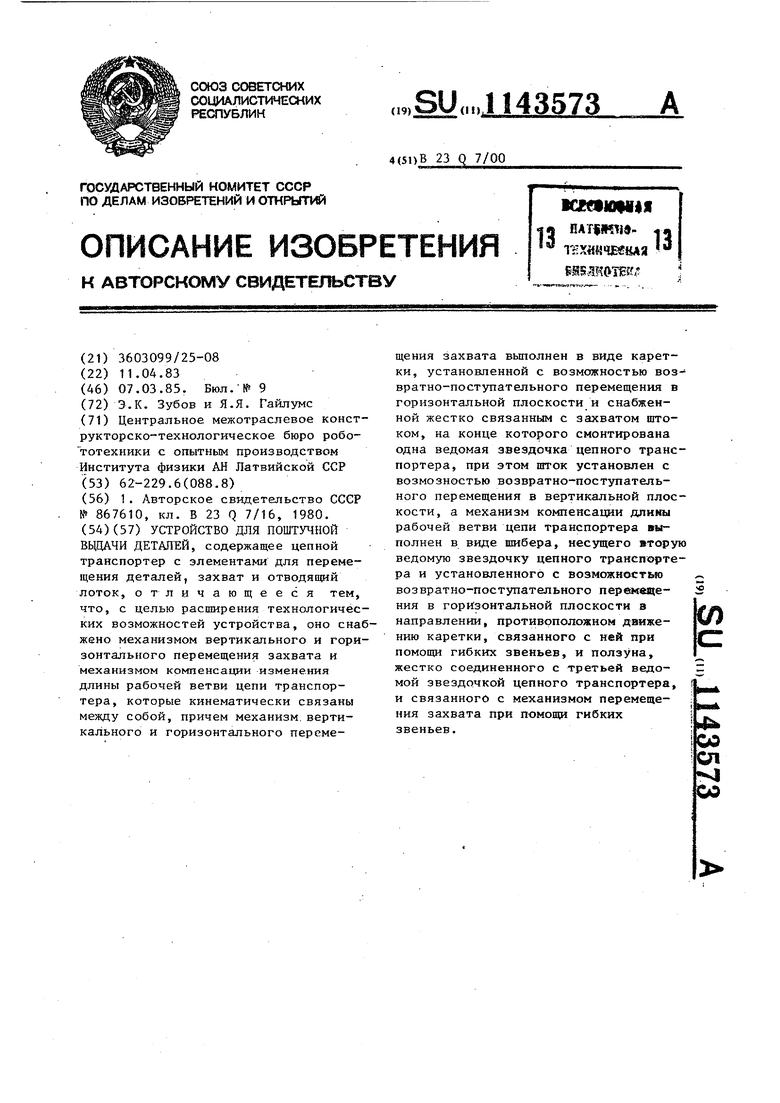

111 Изобретение относится к машинострсению и может быть применено при автоматической загрузке сборочных автоматов деталями. Известно устройство для поштучной выдачи деталей, содержащее цепной транспортер с элементами для перемещения деталей, захват и отводящий лоток Cl3« , Основным недостатком устройства является его ограниченные функциональные возможности ввиду невозможности использования для автоматической выборки деталей, находящихся в таре в несориентированном виде с последующей передачей их на сборочную позицию в сориентированном положении Целью изобретения является расщир ние технологических возможностей устройства. Поставленная цель достигается тем что устройство для поштучной вьщачи деталей, содержащее цепной транспортер с элементами для перемещения деталей, захват и отводящий лоток, снабжено механизмом вертикального и горизонтального перемещения захвата и механизмом компенсации изм нения длины рабочей ветви цепи транс портера, котйрые кинематически связа ны между собой, причем механизм вертикального и горизонтального перемещения захвата выполнен в виде каретки, установленной с возможностью возвратно-поступательного перем.еще ния в горизонтальной плоскости и снабженной жестко связанным с захватом штоком, на конце которого смонти рована одна ведомая звездочка цепног транспортера, при зтом шток установлен с возможностью возвратно-поступательного перемещения в вертикальной плоскости, а механизм компенсаций длины рабочей ветви транспортера выполнен в виде щибера, несущего вторую ведомую звездочку транспортер и установленного с возможностью возвратно-поступательного перемещения в горизонтальной плоскости в направлении, противоположном движению каретки, связанного с ней при помощи гибких звеньев, и ползуна, жестко соединенного с.третьей ведомой звез дочкой цапного транспортера и связан ного с механизмом перемещения захвата при помощи гибких звеньев. Такое выполнение устройства позволяет выбирать детали, находящиеся в таре в навале и.пи уложенные слоями автоматически. При этом захват опускается на нужный шаг и перемещается по горизонтали. Точка, в которой детали захватываются, меняется, а выходит с лотка ориентированные детали в одной точке и с заданным интвервалом. Поскольку при перемещении захвата меняется длина рабочей ветви цепи транспортера система компенсации дает возможность цепи быть натянутой автоматически и не образовывать петли запаса. На фиг. 1 условно изображена блоксхема устройства со схемой перемещения захвата; на фиг. 2 - предлагаемое устройство, общий вид, аксонометрия; на фиг. 3 - кинематическая схема устройства (без транспортера); на фиг. А - захват. Устройство для поштучной выдачи деталей содержит цепной транспортер 1 с отводяпщм лотком 2, захват 3, механизм вертикального и горизонтального перемещения захвата 3 и механизм компенсации изменения длины рабочей ветви транспортера 1, которые связаны между собой кинематически. Цепной транспортер 1 через ведущую звездочку А связан с электродвигателем 5, установленным на монорельсе 6. Цепной транспортер 1 имеет Т-образную форму. На нем закреплены через определенный интервал, определяемый периодичностью вьщачи детале.й, элементы 7 для перемещения захваченных деталей. При вцдаче ферромагнитных деталей элементы 7 представляют собой постоянные магниты. Захват 3 выполнен в виде двух соосно устанойленных электромагнитных катушек 8 и 9, которые включают-; ся импульсно. Катушка 8 имеет заходное отверстие, в котором смонтирован датчик 10 наличия деталей, а катушка 9 - выходное отверстие, на котЬром установлен элемент выемки деталей. Элемент выемки деталей содержит электромагниты 11 - 13. Электромагнит 12 установлен с возможностью перемещения по штоку 14, на нижнем конце которого закреплен электромагнит 11, а на верхнем - электромагнит 13. Электромагнит 12 снабжен постоянным -магнитом 15, который слабее магнита элемента 7. Элемент выемки деталей снабжен подпружиненной защелкой 16 и датчиком 17. Обмотки электромагнитой 11 и 12 включены таким образом, что на поверхностях, обращенных друг к другу, образуются одноименные полюса, а у электромагни тов 12 и 13 - разноименные. Механизм вертикального и горизонтального перемещения захвата 3 выполнен следующим образом. На монорельс 6 с возможностью горизонтального перемещения установлена каретка 18 с кронштейном 19, в направляющих которого смонтирован шток 20. На конце штока 20 установлен захват 3. В днище каретки 18 на неподвижных осях установлены ролик 21,связанный с электродвигателем 22,и ролик 23. Ролики.21 и 23 охвачены крест накрест гибкими звеньями (тросами) 24 и 25. Один конец каждого из тросов 24 и 25 закреплен неподвижно на монорельс 6, а другие в подвижных опорах 26 и 27, также установленных на монорельс 6. Для вертикального перемещения штока 20 к днищу каретки 18 на непод вижной оси прикреплен ролик 28 с дву мя канавками, который связан с злект родвигателем 29. По одной из канавок ролика 28 через ролики 30 и 3t прохо дит трос 32. Ролики 30 и 31 установлены на неподвижных осях, закрепленн на кронштейне 19. Концы троса 32 закреплены на штоке 20. Ролик 31 установлен с возможностью перемещения вверх или вниз для натяжения троса 32 при регулировке. Механизм компенсации изменения длины рабочей ветви -транспортера 1 состоит из шибера 33, установленног на монорельс 6 с возможностью возвратно-поступательного перемещения, ползуна 34, установленного в направ ляющих 35, закрепленных на кронштей не 19, и тросов 36 и 37. Трос 36, одним концом неподвижно закреплен ный на шибере 33, проходит через ролик 38, установленный на неподвиж ной оси, прикрепленной к монорельсу 6. Далее трос 36, жестко связанный кареткой 18 при помощи элемента 39, проходит через ролик 40, неподвщсна ось которого закреплена на монорель се 6. Второй конец троса 36 установлен в неподвижной опоре. 41, закр ленной на шибере 33. К ползуну 34

прикреплен неподвижно один конец троса 37, проходяш 1й через вторую канавдеталью поднимается вверх и фиксируется защелкой 16. Проходящий шмо ку ролика 28 и охватьшающий ролики 43-44, оси которых неподвижно закреплены на каретке 18. Второй конец троса 37 закреплен на ползуне 34 с возможностью перемещения для натяжения троса 37 при регулировке. Цепь транспортера 1 проходит через ведомые звездочки 45-47, а также через ролики 48-50. Ведомая звездочка. 45 установлена на шибере 33, двездочка 46 - на ползуне 34, а звездочка 47 - на штоке 20.Ось ролика 48 неподвижно связана с монорельсом 6, а оси роликов 49 и 50 связаны с пружинами 51 и 52, закрепленными на кронштейне 19, и имеют возможность перемещаться в горизонтальной плос- кости для непрерывной регулировки натяжения цепи транспортера 1. Шток 20 имеет отверстия, расположенные с определенным интервалом, обеспечивающим перемещение его ма заданный шаг вниз, и фиксатор 53, взаимодействующий с этими .отверстиями последовательно. Устройство снабжено конечными выключателями 54 - 57, положение ко-. торых определяется габаритами тары. Устройство работает следующим рбразом. В исходном положении выключены электродвигатели 5, 22 и 29. Кнопкой ручного управления включают электродвигатель 22, и шток 20 с захватом 3 подводится в левое крайнее положение в тару с деталями. Кнопкой ручного управления включают электродвигатель 29 и шток 20 опускают до уровня деталей. Датели, например ферромагнитные типа валик, неориентированы, в навале. Подается питание на электродвигатель 5 в цепь транспортера перемещается. При подаче питания на катушки 8 и 9 от всей массы деталей открывается группа, а затем из этой группы несколько деталей (8-11 штук) пападает во входное отверстие катушки 8, из которого одна, при соответствующем их переключении, попадает в отверстие катушки 9. Включается в работу элемент выемки деталей от датчика 17 при подходе к нему элемента 7. Электромагнит 12 поднимается вверх по штоку 14, притягиваясь электромагнитом 13, при этом постоянный магнит. 15 с выхваченной

транспортер 1 своим элементом 7 перехватывает деталь от магнита 15 и одновременно давит на рычаг защелки 16, при этом электромагнит 12 освобождается и опускается по штоку 14. Деталь движется к лотку 2, которьй снимает деталь с элемента 7.

Шток 20 с захватом 3 периодически перемещается по горизонтали таким образом: по сигналу от датчика 10 включется электродвигатель 22, ролик 21 вращается и через тросы 24 и 25 перемещает каретку 18 и шибер 33.

Если каретка 18 движется вправо (при вращении вала двигателя 22 в одну сторону), то шибер 33 движется влево и наоборот. Этим компенсируется изменяющаяся длина рабочей ветви транспортера в горизонтальной плоскости. Шаг движения каретки 18, а значит и захвата 3, обеспечивается электроскемой (периодическое включение и выключение электродвигателя 22, например, при помощи реле времени) . Каретка 18 движется в сторону до тех пор, пока не дойдет до конечного выключателя 54, а затем включается реверс двигателя 22 и она движется в другую сторону до конечного выключателя 55.

Далее датчик 10 дает команду на включение электродвигателя 29. Вращается ролик 28, перемещается трое

32 и шток 20 опускается на шаг, заданный расстоянием между его отверстиями. Шток 20 стопорится фиксатором 53, которьй зажимает на микровыключатель, (не показан), и двигатель 29 останавливается. Захват 3 опускается на шаг и включается в работу.

Компенсация изменения длины цепи в вертикальной плоскости происходит при перемещении штока 20. Трос 37 перемещается от электродвигателя 29 и при этом перемещает ползун 34. Если шток 20 идет вниз, то ползун 34 - влево, если шток 20 идет вверх то ползун 34 - вправо. Так автоматически происходит компенсация длины петли транспортера 1. Весь цикл работы (опускание захвата 3, периодическое перемещение его по горизонтали в одном направлении, вновь опускание, перемещение в другом направлении и снова опускание и т.д.), повторяется до тех пор, пока не буду захваче ны все детали и не поданы сориентированными транспортером 1 на отводящий лоток 2, а затем на рабочую ПОЗИ1ЩЮ.

Предлагаемая конструкции позволит выбирать детали, находящиеся в таре в навале Или уложенные слоями, и автоматически в ориентированном виде передавать на рабочую позицию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Устройство для укладки и упаковки листового стекла в тару | 1980 |

|

SU933549A1 |

| УСТАНОВКА ДЛЯ ФЕРМЕНТАЦИИ ТАБАКА В РЫХЛОЙ МАССЕ | 2017 |

|

RU2668206C1 |

| Устройство для шаговых перемещений груза | 1988 |

|

SU1583332A1 |

| Установка для подготовки корпусов боеприпасов к снаряжению | 1970 |

|

SU1841253A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО СО СМЕННЫМ КУЗОВОМ ДЛЯ ПЕРЕВОЗКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ГРУЗОВ | 2011 |

|

RU2479448C1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| Устройство для нанесения смазочной жидкости на формы | 1990 |

|

SU1761080A1 |

| Машина для печатания тканей | 1977 |

|

SU802091A1 |

| Устройство для удаления деталей и отходов из пресса | 1981 |

|

SU1054101A1 |

УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ДЕТАЛЕЙ, содержащее цепной транспортер с элементами для перемещения деталей, захват и отводяищй лоток, отличающееся тем, что, с целью расширения технологических возможностей устройства, оно снабжено механизмом вертикального и горизонтального перемещения захвата и механизмом компенсации изменения длины рабочей ветви цепи транспортера, которые кинематически связаны между собой, причем механизм, вертикального и горизонтального перемещения захвата выполнен в виде каретки, установленной с возможностью возвратно-поступательного перемещения в горизонтальной плоскости и снабженной жестко связанным с захватом штоком, на конце которого смонтирована одна ведомая звездочка цепного транспортера, при этом шток установлен с возмозностью возвратно-поступательного перемещения в вертикальной плоскости, а механизм компенсации длины рабочей ветви цепи транспортера выполнен в виде шибера, несущего вторую ведомую звездочку цепного транспортера и установленного с возможностыо возвратно-поступательного перек«цения в горизонтальной плоскости в сл направлении, противоположном движению каретки, связанного с ней при помощи гибких звеньев, и ползуна, жестко соединенного с третьей ведомой звездочкой цепного транспортера, и связанного с механизмом перемещения захвата при помощи гибких l4 звеньев. оэ сд оо

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для поштучной выдачи цилиндрических деталей | 1980 |

|

SU867610A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-07—Публикация

1983-04-11—Подача