Изобретение относится к оборудованию заводов шинной промышленности и предназначено для сборки диагональных покрышек и первой стадии сборки радиальных покрышек пневматических шин, а также для сборки брекерно-протекторных браслетов радиальных покрышек.

Известен барабан для сборки покрышек пневматических шин, содержаш,ий смонтированные на полом приводном валу радиально раздвижные секторы, механизм для их радиального раздвижения в виде пар рычагов, одни концы каждой пары которых шарнирно установлены на одних концах секторов, другие концы рычагов шарнирно связаны с поворотными втулками 1.

Однако секторы шарнирно связаны с парными рычагами таким образом, что при раздвижении они скользят своей внутренней поверхностью по наружной поверхности соседних секторов и при этом принудительно удерживаются один на другом пружинами.

Скольжение секторов один по другому вызывает их износ и изменение профиля барабана, а также увеличивает затраты энергии на процесс сборки. Наличие пружин усложняет конструкцию и уменьшает надежность работы барабана.

Кроме того, для раскрытия барабана необходим специальный привод для поворота втулок на определенный угол, который сложнее выполнить, чем привод для аксиального перемещения втулок, которое можно осуществить посредством пары винтгайка или пневмоцилиндром.

Наиболее близким к изобретению по технической сущности и достигаемому результату является барабан для сборки покрышек пневматических шин, содержащий смонтированные на полом приводном валу аксиально подвижную и жестко закрепленную втулки, радиально раздвижные секторы, механизм для их радиального раздвижения в виде пар рычагов, одни концы каждой пары которых шарнирно установлены на одних концах секторов, другой конец первого из пары рычагов шарнирно связан с аксиально подвижной втулкой, а другой конец второго из каждой пары рычагов шарнирно связан с жестко закрепленной втулкой 2.

Недостатком известного барабана является то, что парные рычаги расположены в одной продольной радиальной плоскости, и поэтому концы рычагов, установленные на секторе, имеют малую жесткость в плоскости, перпендикулярной оси врашения барабана, из-за чего барабан в целом имеет малую жесткость в окружном направлении. При прикатке деталей покрышки это может приводить к подскладыванию секторов барабана и динамическим ударам от роликов прикатчика, что в свою очередь приводит

к ухудшению качества прикатки. Динамические удары увеличивают нагрузку на конструкцию барабана и могут вызвать преждевременный выход его из строя, что уменьшает надежность его в работе.

При разгоне и остановке барабана возникают инерционные силы в окружном направлении, которые из-за малой жесткости барабана еще больше расшатывают конструкцию из парных рычагов и дополнительно уменьщают ее жесткость.

Каждая пара рычагов с сектором имеет множество шарниров (5 штук) и паз с роликом, что усложняет конструкцию в целом и увеличивает вероятность выхода барабана из строя, а это уменьшает его надежность.

Так как парные рычаги установлены на втулках в одной продольной радиальной плоскости, то концы . рычагов, установленные на секторах, при складывании барабана могут приблизиться к поверхности втулок только на определенное расстояние, а не вплотную, что,например, необходимо при сборке малогабаритных покрышек. Это ограничивает возможность складывания

5 секторов и, тем самым, эксплуатационные возможности барабана.

То, что парные рычаги установлены на втулках в одной продольной радиальной плоскости, вызывает необходимость устанавливать их под малым углом к оси вращения барабана, а это увеличивает вероятность их заклинивания, что уменьщает надежность работы барабана.

Целью изобретения является увеличение жесткости и повышение надежности барабана.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем смонтированные на полом приводном валу аксиально подвижную и жестко закрепленную втулки, радиально раздвижные секторы, механизм для их радиального раздвижения в виде пар рычагов, одни концы каждой пары которых шарнирно установлены на одних концах секторов, другой конец первого из пары рычагов шарнирно связан с аксиально подвижной втулкой, а другой конец второго из каждой пары рычагов шарнирно связан с жестко закрепленной втулкой, одни концы каждой пары рычагов закреплены на одной

0 оси, которая расположена в плоскости, перпендикулярной к оси вращения барабана, а узлы крепления парных рычагов к втулкам смещены по их поверхностям в разные стороны от радиальной плоскости, перпендикулярной к оси.

5 Кроме того, на других концах секторов выполнены направляющие пазы, а на сопрягаемых концах соседних секторов - направляющие выступы.

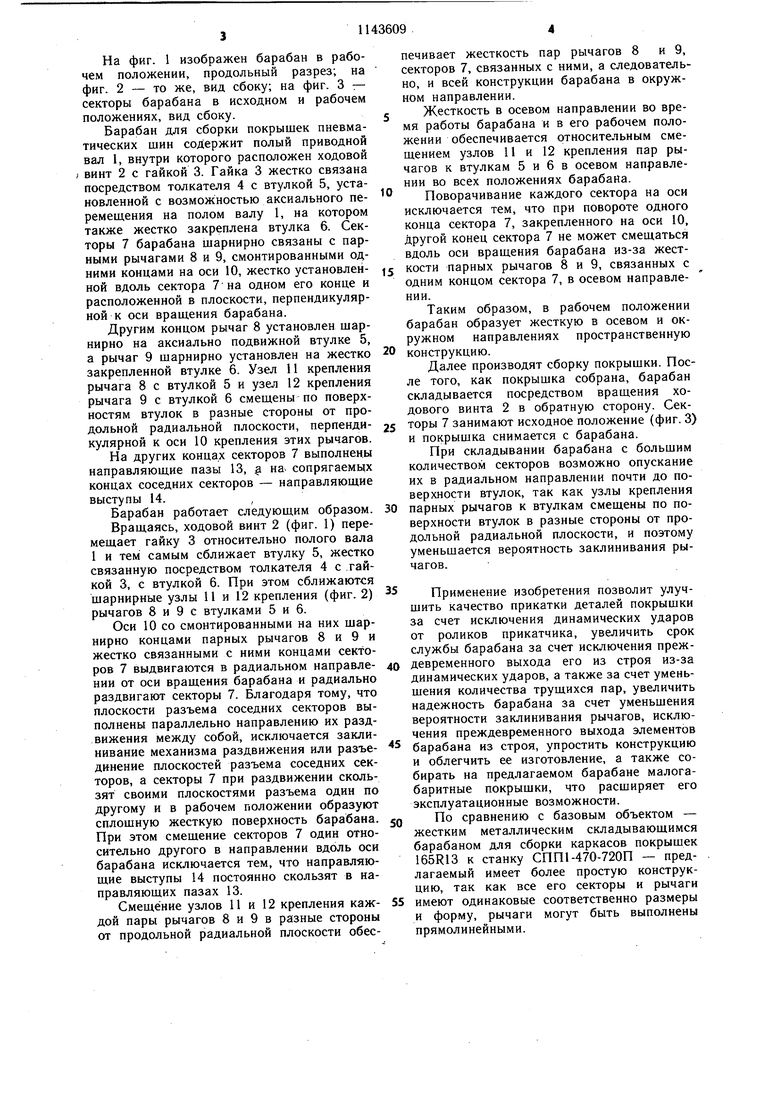

На фиг. 1 изображен барабан в рабочем положении, продольный разрез; на фиг. 2 - то же, вид сбоку; на фиг. 3 - секторы барабана в исходном и рабочем положениях, вид сбоку.

Барабан для сборки покрышек пневматических шин содержит полый приводной вал 1, внутри которого расположен ходовой винт 2 с гайкой 3. Гайка 3 жестко связана посредством толкателя 4 с втулкой 5, установленной с возможностью аксиального перемещения на полом валу 1, на котором также жестко закреплена втулка 6. Секторы 7 барабана шарнирно связаны с парными рычагами 8 и 9, смонтированными одними концами на оси 10, жестко установленной вдоль сектора 7 на одном его конце и расположенной в плоскости, перпендикулярной к оси вращения барабана.

Другим концом рычаг 8 установлен шарнирно на аксиально подвижной втулке 5, а рычаг 9 щарнирно установлен на жестко закрепленной втулке 6. Узел 11 крепления рычага 8 с втулкой 5 и узел 12 крепления рычага 9 с втулкой 6 смещены по поверхностям втулок в разные стороны от продольной радиальной плоскости, перпендикулярной к оси 10 крепления этих рычагов.

На других концах секторов 7 выполнены направляющие пазы 13, на сопрягаемых концах соседних секторов - направляющие выступы 14.

Барабан работает следующим образом.

Вращаясь, ходовой винт 2 (фиг. 1) перемещает гайку 3 относительно полого вала 1 и тем самым сближает втулку 5, жестко связанную посредством толкателя 4 с .гайкой 3, с втулкой 6. При этом сближаются шарнирные узлы 11 и 12 крепления (фиг. 2) рычагов 8 и 9 с втулками 5 и 6.

Оси 10 со смонтированными на них шарнирно концами парных рычагов 8 и 9 и жестко связанными с ними концами секторов 7 выдвигаются в радиальном направлении от оси вращения барабана и радиально раздвигают секторы 7. Благодаря тому, что плоскости разъема соседних секторов выполнены параллельно направлению их раздвижения между собой, исключается заклинивание механизма раздвижения или разъединение плоскостей разъема соседних секторов, а секторы 7 при раздвижении скользят своими плоскостями разъема один по другому и в рабочем положении образуют сплошную жесткую поверхность барабана. При этом смещение секторов 7 один относительно другого в направлении вдоль оси барабана исключается тем, что направляющие выступы 14 постоянно скользят в направляющих пазах 13.

Смещение узлов 11 и 12 крепления каждой пары рычагов 8 и 9 в разные стороны от продольной радиальной плоскости обеспечивает жесткость пар рычагов 8 и 9, секторов 7, связанных с ними, а следовательно, и всей конструкции барабана в окружном направлении.

с Жесткость в осевом направлении во время работы барабана и в его рабочем положении обеспечивается относительным смещением узлов 11 и 12 крепления пар рычагов к втулкам 5 и 6 в осевом направлении во всех положениях барабана.

Поворачивание каждого сектора на оси исключается тем, что при повороте одного конца сектора 7, закрепленного на оси 10, другой конец сектора 7 не может смещаться вдоль оси вращения барабана из-за жесткости парных рычагов 8 и 9, связанных с одним концом сектора 7, в осевом направлении.

Таким образом, в рабочем положении барабан образует жесткую в осевом и окружном направлениях пространственную

0 конструкцию.

Далее производят сборку покрышки. После того, как покрыщка собрана, барабан складывается посредством вращения ходового винта 2 в обратную сторону. Сек5 торы 7 занимают исходное положение (фиг. 3) и покрыщка снимается с барабана.

При складывании барабана с больщим количеством секторов возможно опускание их в радиальном направлении почти до поверхности втулок, так как узлы крепления

0 парных рычагов к втулкам смещены по поверхности втулок в разные стороны от продольной радиальной плоскости, и поэтому уменьшается вероятность заклинивания рычагов.

Применение изобретения позволит улучщить качество прикатки деталей покрышки за счет исключения динамических ударов от роликов прикатчика, увеличить срок службы барабана за счет исключения преждевременного выхода его из строя из-за динамических ударов, а также за счет уменьщения количества трущихся пар, увеличить надежность барабана за счет уменьшения вероятности заклинивания рычагов, исключения преждевременного выхода элементов

барабана из строя, упростить конструкцию и облегчить ее изготовление, а также собирать на предлагаемом барабане малогабаритные покрышки, что расширяет его эксплуатационные возможности.

Q По сравнению с базовым объектом - жестким металлическим складывающимся барабаном для сборки каркасов покрышек 165R13 к станку СПП1-470-720П - предлагаемый имеет более простую конструкцию, так как все его секторы и рычаги

5 имеют одинаковые соответственно размеры и форму, рычаги могут быть выполнены прямолинейными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1106682A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1154109A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1981 |

|

SU996224A1 |

| Устройство для сборки покрышек пневматических шин | 1990 |

|

SU1763235A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1030201A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1111877A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1140976A1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1995 |

|

RU2102238C1 |

1. БАРАБАН ДЛЯ СБОРКИ ПОКРБ1ШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащий смонтированные на полом приводном валу аксиально подвижную и жестко закрепленную втулки, радиально раздвижные секторы, механизм для их радиального раздвижения в виде пар рычагов, одП10 ни концы каждай пары которых щарнирно установлены на одних концах секторов, другой конец первого из пары рычагов щарнирно связан с аксиально подвижной втулкой, а другой конец второго из каждой пары рычагов щарнирно связан с жестко закрепленной втулкой, отличающийся тем, что, с целью увеличения жесткости и повыщения надежности барабана, одни концы каждой пары рычагов закреплены на одной оси, которая расположена в плоскости, перпендикулярной к оси вращения барабана, а узлы крепления парных рычагов к втулкам смещены по их поверхностям в разные стороны от- радиальной плоскости, перпендикулярной к оси. 2. Барабан по п. 1, отличающийся тем, i что на других концах секторов выполнены направляющие пазы, а на сопрягаемых концах соседних секторов - направляющие выступы. 13 А 4 СО 05 О СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3572000/23-05, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-03-07—Публикация

1984-02-27—Подача