Изобретение относится к оборудованию заводов шинной промышленности и предназначено для сборки и формования покрьшзек пневматических шин типа Р на второй стадии сборки, Известно устройство для сборки и формования покрышек пневматических шин типа Р, содержащее смонтированные на полом приводном валу аксиально подвижные диски, закрепленную своими бортами на дисках эластичную формующую диафрагму, радиально раздвижные связанные каждый одним своим торцом с торцом соседнего в их верхней част секторы, механизм для их радиального разделения в виде систем рычагов, шарнирно связанных с секторами l . Недостатком этого устройства является то, что секторы связаны оди с другим своими торцами в их верхней части (часть сектора наиболее удаленная от оси вращения устройства), а кромки торцов образованы плоскостями и не имеют скосов. Поэтому сектор при складывании могут перемещаться только в радиальном направлении и при этом уцираются один в другой сво ми торцами. Это происходит тем раньше, чем больше высота сектора (разме сектора в радиальном направлении) в данном устройстве. Поэтому при выполнении секторов по высоте, приближающимися к высоте профиля сформированной покрышки (что необходимо, нап ример, для обеспечения качественной прикатки кромок протектора и боковин покрьш1ки на твердой опорной поверхности) , невозможно получить коэффициент складывания секторов, достаточ ный для установки на устройство или снятия с него покрышки без ее повреж дения. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сборки и формования покрьшек пневматических шин, содержащее смонтированные на полом приводном валу аксиально подвижные диски, закрепленную своими бортами на дисках эластичную формующую диафрагму, радиально раздвижные секторы, средство для связи торцов смежных секторов и механизм для их радиального раздвижения в виде систем рычагов, шарнирно связан ных с секторами и с установленными н полом валу поворотньми втулками. Уст ройство имеет на концах секторов закрепленные планки-с отверстиями, а на сопрягаемых концах .соседних секторов закреплены крючки zj . Недостатком известного устройства является то, что секторы в исходном положении и при их раздвижении не связаны между собой, а каждый из них шарнирно срязан одним концом с механизмом их раздвижения, связь секторов посредством крючков и планок с отверстиями осуществляется только в рабочем положении устройства. При радиальном раздвижении каждый сектор своей внутренней поверхностью скользит по наружной поверхности соседнего сектора и при этом секторы удерживаются один на другом при помощи пружин. Из-за различий в силах трения между секторами вследствие, например, различных усилий поджатия пружин, или из-за перекашивания секторов один относительно другого вдоль оси устройства вследствие различия внутреннего и внешнего профилей секторов, секторы могут подходить под каркас в радиальном няппавлении неодновременно. Те из секторов, которые подходят к каркасу раньше, упираются в него своими свободными концами и могут вызвать заклинивание или повреждение устройства. Это уменьшает надежность работы барабана и ухудшает качество сборки покрышки. Трение между секторами при их раздвижении вызывает износ секторов и изменение профиля барабана, что ухудшает качество прикатки деталей покрышки. Кроме того, вслед- ствие неравномерности раздувания каркаса в радиальном направлении, секторы при раздвижечии своими свободными концами могут упираться в каркас и вызвать его повреждение. Цель изобретения - повышение качества сборки покрышек. Поставленная цель достигается тем, что в устройстве для сборки и формования покрышек пневматических шин, содержащем смонтированные на полом приводном валу аксиально подвижные диски, закрепленную своими бортами на дисках эластичную формующую диафрагму, радиально раздвижные секторы, средство для связи торцов смежных секторов и механизм для их радиального раздвижения в виде систем рычагов, шарнирно связанных с секторами и с установленными на полом валу поворотными втулками, средство для связи торцов смежных секторов выполнено в виде шарниров, смонтированных у наружной и внутренней частей секторов, а сектора по плоскостям их разъема выполнены со скошенными кромками. На фиг. 1 изображено устройство общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - секторы устройств

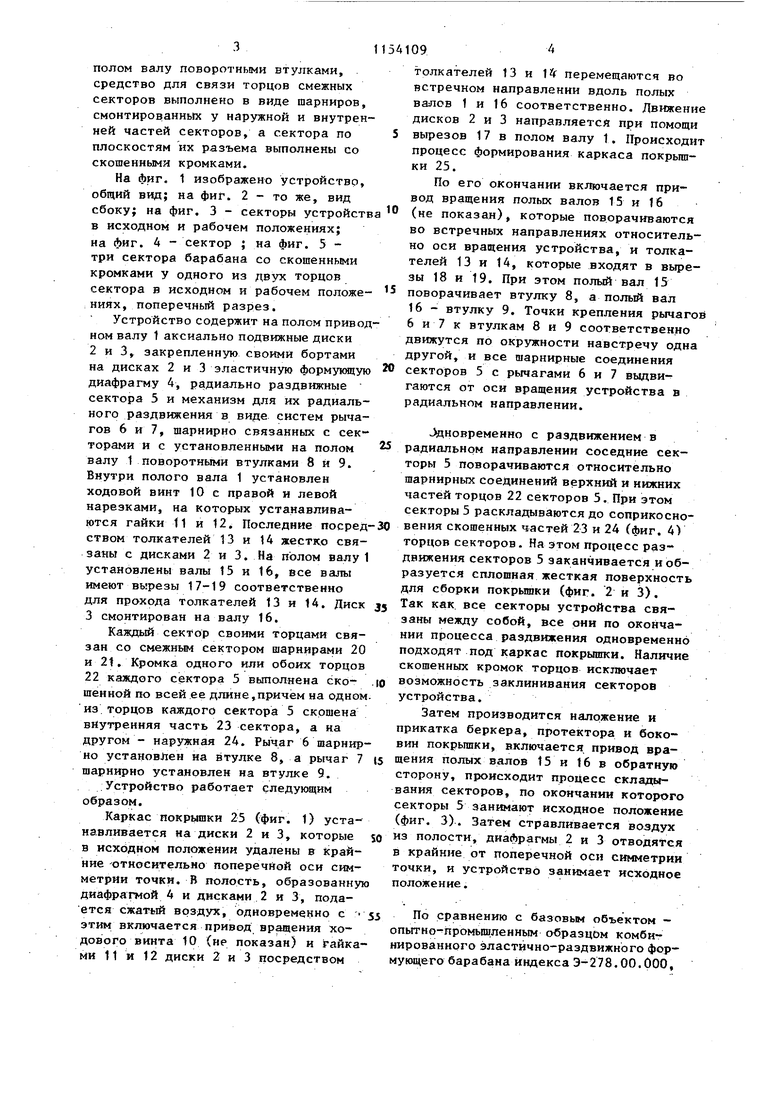

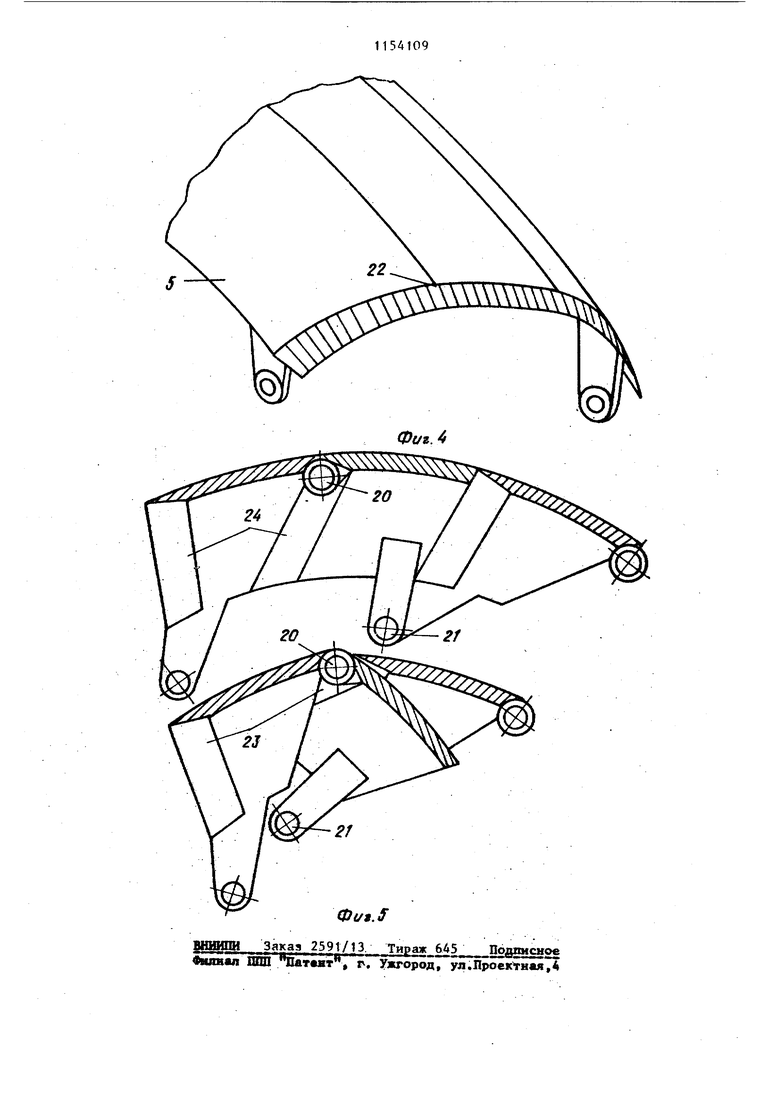

в исходном и рабочем положениях; на фиг. 4 - сектор ; на фиг. 5 три сектора барабана со скошенными кромками у одного из двух торцов сектора в исходном и рабочем положениях, поперечный разрез.

Устройство содержит на полом приводном валу 1 аксиально подвижные диски

2и 3, закрепленную своими бортами

на дисках 2 и 3 эластичную формукицую диафрагму 4, радиально раздвижные сектора 5 и механизм для их радиального раздвижения в виде систем рычагов 6 и 7, шарнирно связанных с секторами и с установленными на полом валу 1 поворотными втулками 8 и 9. Внутри полого вала 1 установлен ходовой винт 10 с правой и левой нарезками, на которых устанавливаются гайки 11 и 12. Последние посреДством толкателей 13 и 14 жестко связаны с дисками 2 и 3. На полом валу 1 установлены валы 15 и 16, все валы имеют вырезы 17-19 соответственно для прохода толкателей 13 и 14. Диск

3смонтирован на валу 16.

Каждый сектор своими торцами связан со смежньм сектором шарнирами 20 и 2t. Кромка одного или обоих торцов 22 каждого сектора 5 выполнена скошенной по всей ее длине,причем на одном из торцов каждого сектора 5 скошена внутренняя часть 23 сектора, а на другом - наружная 24. Рычаг 6 шарнирно установлен на втулке 8, а рычаг 7 шарнирно установлен на втулке 9.

Устройство работает следующим образом.

Каркас покрышки 25 (фиг. 1) устанавливается на диски 2 и 3, которые в исходном положении удалены в Крайние относнтельно поперечйой оси симметрии точки. В полость, образованную диафрагмой 4 и дисками 2 и 3, подается сжатый воздух, одновременно с этим включается привод вращения ходового винта 10 (не показан) и 1Райкайи 11 и 12 диски 2 и 3 посредством

во встречных направлениях относительно оси вращения устройства, и толкателей 13 и 14, которые входят в вьфезы 18 и 19. При этом полый вал 15 поворачивает втулку 8, а полый вал 16 - втулку 9. Точки крепления рычаго 6 и 7 к втулкам 8 и 9 соответственно движутся по окружности навстречу одна другой, и все шарнирные соединения секторов 5 с рычагами 6 и 7 выдвигаются от оси вращения устройства в радиальном направлении.

JHHOBpeMeHHo с раздвижением в радиальном направлении соседние секторы 5 поворачиваются относительно шарнирных соединений верхний и нижних частей торцов 22 секторов 5. При этом секторы 5 раскладываются до соприкосновения скошенных частей 23 и 24 (фиг. 4) торцов секторов. На этом процесс раздвижения секторов 5 заканчивается и образуется сплошная жесткая поверхность для сборки покрышки (фиг. 2 и 3). Так как все секторы устройства связаны между собой, все они по окончании процесса раздвижения одновременно подходят под каркас покрышки. Наличие скошенных кромок торцов исключает возможность заклинивания секторов устройства.

Затем производится наложение и прикатка беркера, протектора и боковин покрьшки, включается привод вращения полых валов 15 и 16 в обратную сторону, происходит процесс складывания секторов, по окончании которого секторы 5 занимают исходное положение (фиг. 3). Затем стравливается воздух из полости, диафрагмы 2 и 3 отводятся в крайние от поперечной оси симметрии точки, и устройство занимает исходное положение.

По сравнению с базовым объектом опьггно- 1ромьш1ленным образцом комбинированного эластично-раздвижного формующего барабана индекса Э-278.00.000, 09 толкателей 13 и перемещаются во встречном направлении вдоль полых валов 1 и 16 соответственно. Движение дисков 2 It 3 направляется при помощи вырезов 17 в полом валу 1. Происходит процесс формирования каркаса покрьппки 25. По его окончании включается привод вращения полых валов 15 и 16 (не показан), которые поворачиваются предлагаемае устройство позволяет устранить промежутки между секторами в их разжатом положении, устранить

20

yS смещение беговой части относительно бортовых колец, улучшить, в конечном итоге, качество покрыгаек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1106682A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1980 |

|

SU925666A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| Барабан для сборки покрышек пневматических шин | 1984 |

|

SU1143609A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1981 |

|

SU996224A1 |

| Устройство для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1979 |

|

SU804509A1 |

| Устройство для сборки покрышек пневматических шин | 1990 |

|

SU1763235A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2011534C1 |

| Барабан для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1974 |

|

SU802083A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШН, содержащее смонтированные на Г;;ллх -/1 ; полом приводном валу аксиально подвижные диски, закрепленную своими бортами на дисках эластичную формующую диафрагму, радиально раздвижные секторы, средство для связи торцов, смежных секторов и механизм для их Е)адиального раздвижения в виде систем рычагов, шарнирко связанных с секторами и установленными на полом валу поворотными втулками, отличающееся тем, что, с целью повышения качества сборки покрышек, средство для связи торцов смежных секторов выполнено в виде шарниров, смонтированных у наружной и внутренней частей секторов, а «/) секторы по плоскостям их разъема выполнены со скошенными кромками. :0 f2 ./ №

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-05-07—Публикация

1983-11-03—Подача