Изобретение относится к оборудованию заводов шинной промышленности и предназначено для сборки и формования покрышек пневматических шин типа «Р. . Известно устройство для сборки и формования покрышек пневматических шин, содержаш,ее эластичную формуюш,ую диафрагму, закрепленную своими бортами в дисках, подвижно установленных вдоль горизонтально расположенного вала, размещенные в образованной дисками и диафрагмой полости радиально подвижные секторы, соединенные между собой смонтированными на них стяжками, и систему рычапов для связи привода движения дисков и секторов в механизме радиального возвратно-поступательного движения последних, имеюш.ую поворотные в продольных осевых плоскостях рычаги, шарнирно смонтированные на аксиально подвижных в противоположных направлениях ползунах 1.

Система рычагов известного устройства не обеспечивает достаточную жесткость конструкции в радиальной поперечной плоскости, что вызывает подскладывание секторов, создает неровную поверхность сборочного барабана и ухудшает качество сборки покрышки. Наличие большого количества стяжек и рычагов с множеством шарниров уменьшает надежность и долговечность работы устройства. Наличие привода радиального перемешения секторов, зависимого от перемещения дисков. Не обеспечивает формование и сборку в большом диапазоне типоразмеров, так как диаметр покрышки по беговой части и расстояние между ее бортовыми кольцами при сборке имеют строгую взаимосвязь для любой покрышки.

Наиболее близким к предлагаемому по технической сути и достигаемому результату является устройство, содержащее смонтированные на полом приводном валу аксиально подвижные диски, радиально раздвижные сектора, механизм для их радиального раздвижения в виде смонтированной на приводном валу втулки, привода для вращения втулки относительно приводного вала, пар рычагов, одни концы каждой пары которы} посредством шарнира , связаны с одними концами секторов, а другой конец первого из каждой пары рычагов шарнирно соединен со втулкой. Сектора этого барабана входят один в другой своими зубчатыми концами. Каждый из секторов жестко установлен на радиально выдвижных телескопических связанных между собой планках, имеющих возможность выдвижения за счет двух направляющих щайб 2.

Данное устройство из-за наличия множества радиально выдвижных планок связи телескопического вала не обеспечивает

достаточной жесткости конструкции в ра,диальной поперечной плоскости, что вызывает подскладывание секторов барабана при сборке и формовании, не создает постоянной величины радиуса поверхности сборочного барабана и, следовательно, ухудшает качество сборки и формования покрышки. Из-за наличия большого количества пар трения скольжения между планками, вследствие износа последних, имеется возможность для заклинивания механизма выдвижения секторов в первоначальный момент выдвижения, что уменьшает надежность работы устройства, а также его долговечность. Сектора барабана имеют

промежутки между зубьями, что создает несплошную поверхность сборочного барабана в разжатом состоянии и ухудшает качество прикатки резинокордных деталей.

Целью изобретения является повышение качества сборки покрышек и надежности

0 устройства, а также обеспечение сплошной жесткой поверхности устройства.

Поставленная цель достигается тем, что устройство для сборки и формования покрышек пневматических шин, содер жащее смонтированные на полом приводном валу аксиально подвижные диски, радиально раздвижные сектора, механизм для их радиального раздвижения в виде смонтированной На приводном валу втулки, привода для вращения втулки относительно приводного

0 вала, пар рычагов, одни концы каждой пары которых посредством щарнира связаны с одними концами секторов, а другой конец первого из каждой пары рычагов шарнирно соединен со втулкой, снабжено смонтированной на основной втулке кон5 центрично ей вспомогательной втулкой, снабженной приводом для вращения относительно приводного вала в направлении, противоположном вращению основной втулки, и щарнирно соединенной с другим концом второго рычага из каждой пары рычагов, а точки крепления соседних пар рычагов, смещены одна относительно другой вдоль продольных осей этих втулок.

Кроме того. На других концах секторов установлены планки с отверстиями, а на

5 сопрягаемых концах соседних секторов закреплены крючки.

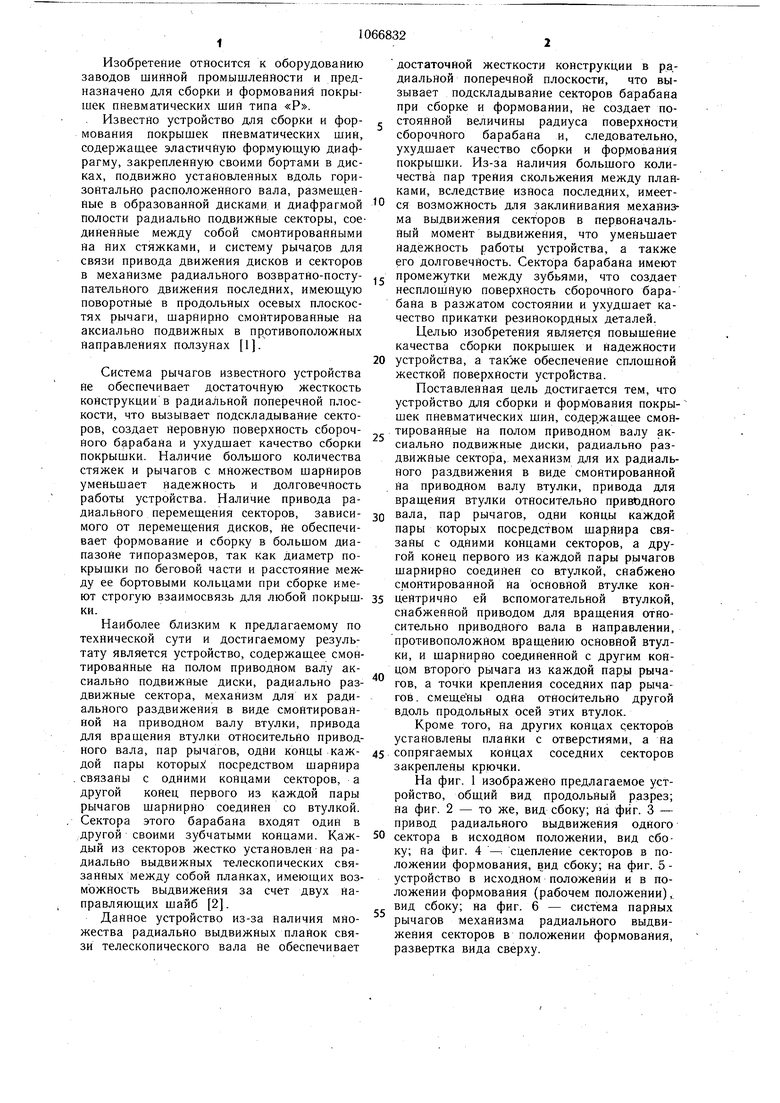

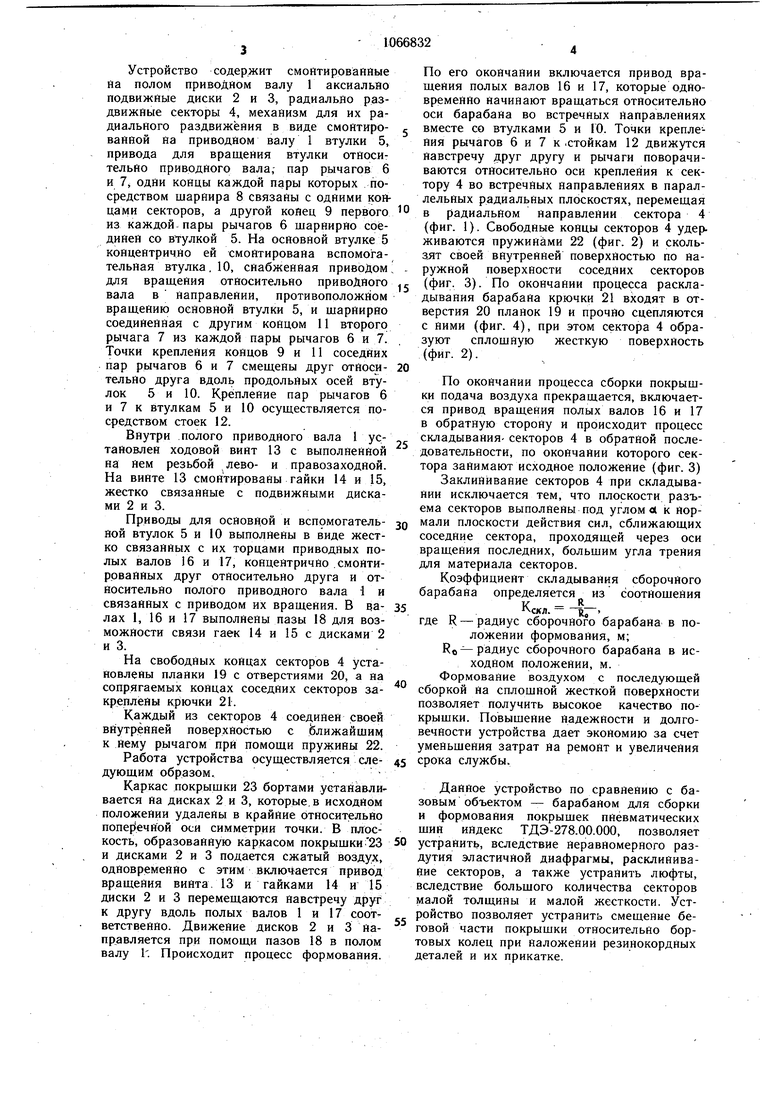

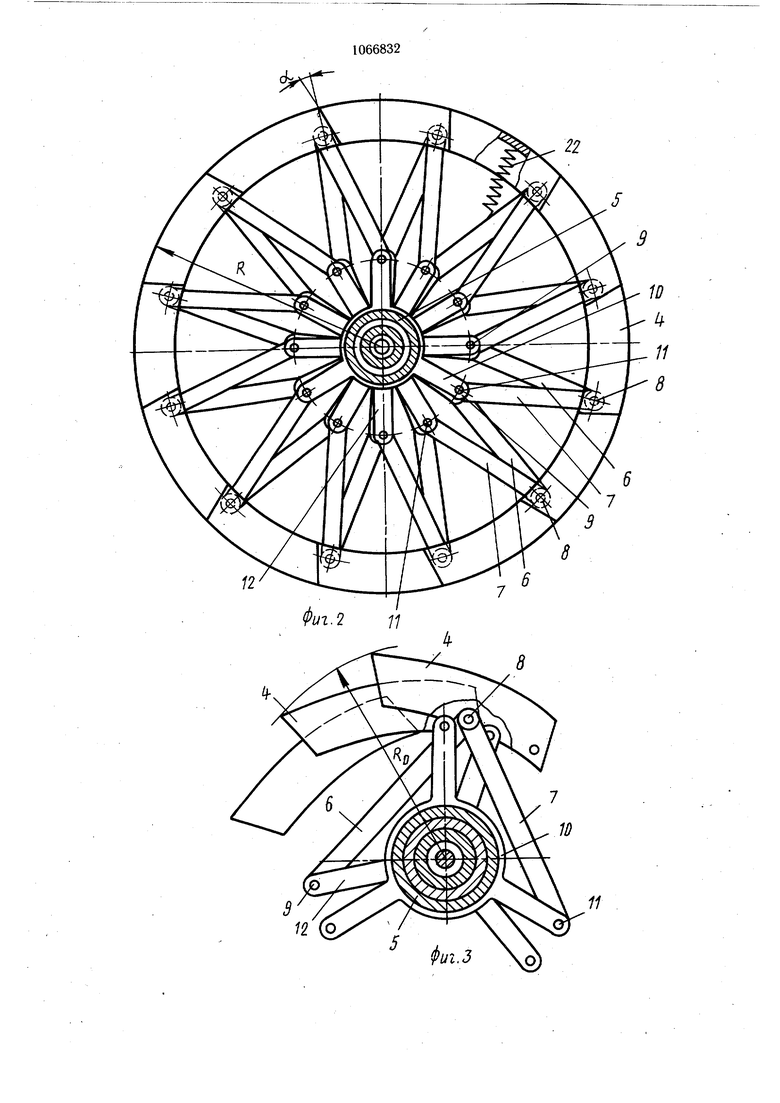

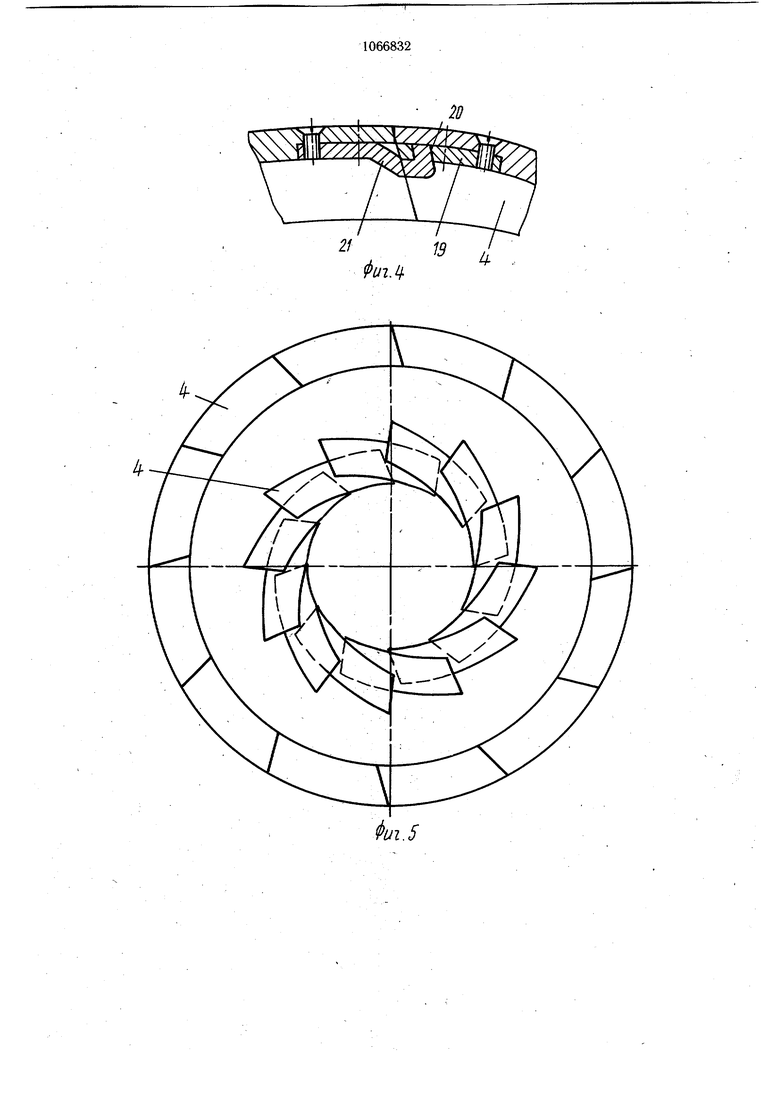

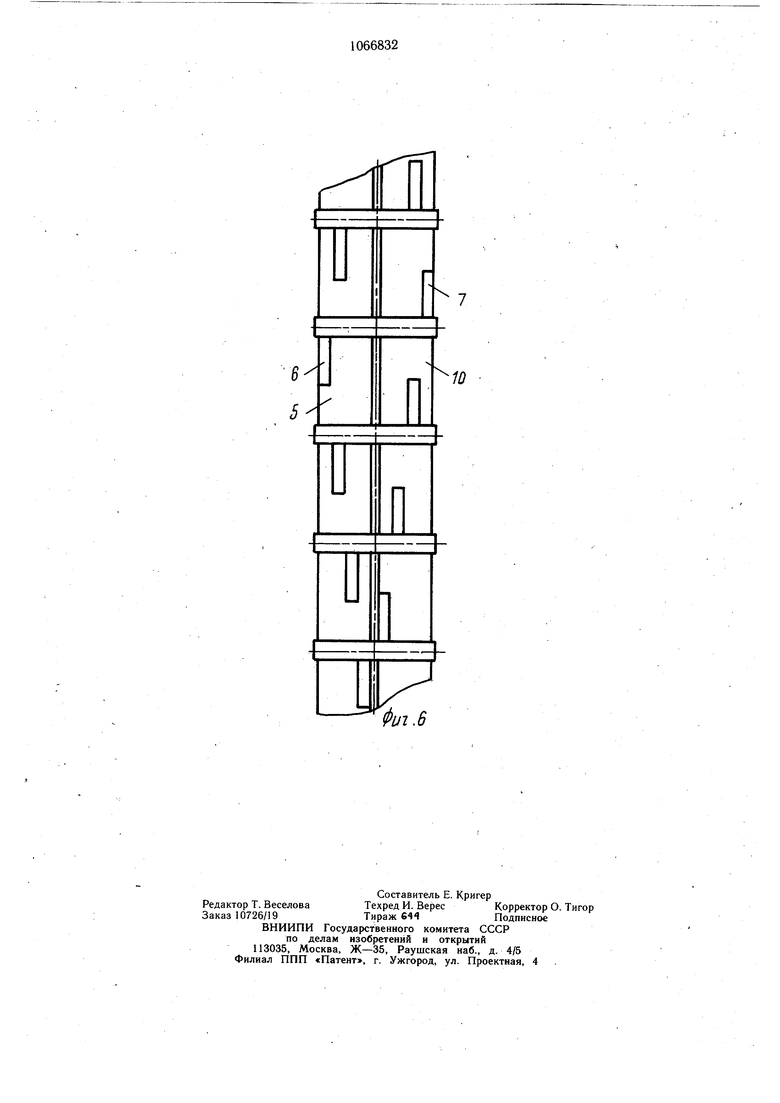

На фиг. 1 изображено предлагаемое устройство, общий вид продольный разрез; на фиг. 2 - то же, вид сбоку; на фиг. 3 -привод радиального выдвижения одного

0 сектора в исходном положении, вид сбоку; на фиг. 4 сцепление секторов в положении формования, вид сбоку; на фиг. 5 устройство в исходном положении и в положении формования (рабочем положении),, вид сбоку; на фиг. 6 - система парных рычагов механизма радиального выдвижения секторов в положении формования, развертка вида сверху. Устройство содержит смонтированные на полом приводном валу 1 аксиально подвижные диски 2 и 3, радиально раздвижные секторы 4, механизм для их радиального раздвижёния в виде смонтированной на приводном валу 1 втулки 5, привода для вращения втулки относительно приводного вала; пар рычагов 6 и 7, одни концы каждой пары которых посредством шарнира 8 связаны с одними концами секторов, а другой конец 9 первого из каждой- пары рычагов 6 шарнирно соединен со втулкой 5. На основной втулке 5 концентрично ей смонтирована вспомогательная втулка , 10, снабженная приводом для вращения относительно приводного вала в направлении, противоположном вращению основной втулки 5, и щарнирно соединенная с другим концом 11 второго рычага 7 из каждой пары рычагов 6 и 7. Точки крепления концов 9 и 11 соседних пар рычагов 6 и 7 смещены друг относительно друга вдоль продольных осей втулок 5 и 10. Крепление пар рычагов 6 и 7 к втулкам 5 и 10 осуществляется посредством стоек 12. Внутри полого приводного вала I установлен ходовой винт 13 с выполненной на нем резьбой лево- и правозаходной. На винте 13 смонтированы гайки 14 и 15, жестко связанные с подвижными дисками 2 и 3. Приводы для основной и вспомогательной втулок 5 и 10 выполнены в виде жестко связанных с их торцами приводных полых валов 16 и 17, концентрично .смонтированных друг относительно друга и относительно полого приводного вала I и связанных с приводом их вращения. В валах 1, 16 и 17 выполнены пазы 18 для возможности связи гаек 14 и 15 с дисками 2 и 3. На свободных концах секторов 4 установлены планки 19 с отверстиями 20, а на сопрягаемых концах соседних секторов закреплены крючки 21. Каждый из секторов 4 соединен своей внутренней поверхностью с Ьлижайщим к нему рычагом при помощи пружины 22. Работа устройства осуществляется еледующим образом. Каркас покрышки 23 бортами устанавливается на дисках 2 и 3, которые, в исходном положении удалены в крайние относительно попер ечной оси симметрии точки. В плоскость, образованную каркасом покрыщки23 и дисками 2 и 3 подается сжатый воздух, одновременно с этим включ ается привод вращения винта. 13 и гайками 14 и 15 .диски 2 и 3 перемещаются навстречу друг к другу вдоль полых валов 1 и 17 соответственно. Движение дисков 2 и 3 напр.авляется при помощи пазов 18 в полом валу 1. Происходит процесс формования. По его окончании включается привод вращения полых валов 16 и 17, которые одновременно начинают вращаться относительно оси барабана во встречных направлениях вместе со втулками 5 и ГО. Точки крепления рычагов 6 и 7 к .стойкам 12 движутся навстречу друг другу и рычаги поворачиваются относительно оси крепления к сектору 4 во встречных направлениях в параллельных радиальных плоскостях, перемещая в радиальном направлении сектора 4 (фиг. 1). Свободные концы секторов 4 удерживаются пружинами 22 (фиг. 2) и скользит своей внутренней поверхностью по наружной поверхности соседних секторов (фиг. 3). По окончании процесса раскладывания барабана крючки 21 входят в отверстия 20 планок 19 и прочно сцепляются с ними (фиг. 4), при этом сектора 4 образуют сплошную жесткую поверхность (фиг. 2). По окончании процесса сборки покрышки подача воздуха прекращается, включается привод вращения полых валов 16 и 17 в обратную сторону и происходит процесс складывания- секторов 4 в обратной последовательности, по окончании которого сектора занимают исходное положение (фиг. 3) Заклинивание секторов 4 при складывании исключается тем, что плоскости разъема секторов выполнены под углом л к нормали плоскости действия сил, сближающих соседние сектора, проходящей через оси вращения последних, большим угла трения для материала секторов. Коэффициент складывания сборочного барабана определяется из соотнощения Кскл. R где R - радиус сборочного барабана в положении формования, м; Re радиус сборочного барабана в исходном положении, м. Формование воздухом с последующей сборкой на сплощной жесткой поверхности позволяет получить высокое качество покрышки. Повышение надежности и долговечности устройства дает экономию за счет уменьшения затрат на ремонт и увеличения срока службы. Данное устройство по сравнению с базовым объектом - барабаном для сборки и формования покрышек пневматических шин индекс ТДЭ-278.00.000, позволяет устранить, вследствие неравномерного раздутия эластичной диафрагмы, расклиниваНие секторов, а также устранить люфты, вследствие большого количества секторов малой толщины и малой жесткости. Устройство позволяет устранить смещение беговой части покрышки относительно бортовых колец при наложении резинокордных деталей и их прикатке.

Фиг. 2 77

12

8

;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1106682A1 |

| Барабан для сборки покрышек пневматических шин | 1984 |

|

SU1143609A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1154109A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1983 |

|

SU1106683A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU921871A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1085850A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1111877A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1030201A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1980 |

|

SU925666A1 |

1. УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее смонтированные на полом приводном валу аксиально подвижные диски, радиально раздвижные сектора, механизм для их радиального раздвижения в виде смонтированной на приводном валу втулки, привода для вращения втулки относительно приводного вала, пар рычагов, одни концы каждой /2 ; j пары которых посредством шарнира связаны с одними концами секторов, а другой конец первого из каждой пары рычагов шарнирно соединен со втулкой, /)тличающееся тем, что, с целью повышения качества сборки покрышек . и повышения надежности устройства, оно снабжено смонтированной на основной втулке концентричйо ей вспомогательной втулкой, снабженной приводом для вращения относительно приводного вала в направлении, противоположном вращению основной втулки, и шарнирно соединенной с другим концом второго рычага из каждой пары рычагов, а точки крепления соседних пар рычагов смещены одна относительно другой, вдоль продольных осей этих втулок. I 2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения сплошной жест(Л кой поверхности устройства, на других концах секторов установлены планки с отверстиями, а На сопрягаемых концах соседних секторов закреплены крючки. 05 О5 сх со ю иг.1 15 П

КГ

6 5

10

а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки и формования покрышки пневматической шины | 1977 |

|

SU707822A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОФИЛАКТИКИ БРОНХОПЛЕВРАЛЬНОГО СВИЩА ПОСЛЕ РЕЗЕКЦИИ ЛЕГКОГО | 2006 |

|

RU2300330C1 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-01-15—Публикация

1982-07-16—Подача