В известных конструкциях автоматических литейных линий применяется двухъярусное расположение склизов для движения по ним формуемых опок с блокировкой технологических операций в потоке.

Они обладают недостаточной механизацией и производительность их сравнительно невысока.

Цель изобретения - повышение производительности путем одновременного прессования верхней и нижней опок.

Это достигается тем, что применена (с прессующими столами в разных горизонтах и механизмом для сборки полуформ) двусторонняя прессующая формовочная машина, заливка литейных форм которой осуществляется на весовой секции рольганга, воздействующей на исполнительный механизм для открытия стонора копильника, для закрытия которого применен фотоэлемент, работающий по контрольным выпадам формы, а для укладки литейных стержней в литейную форму применен вакуумный стержнеукладчик.

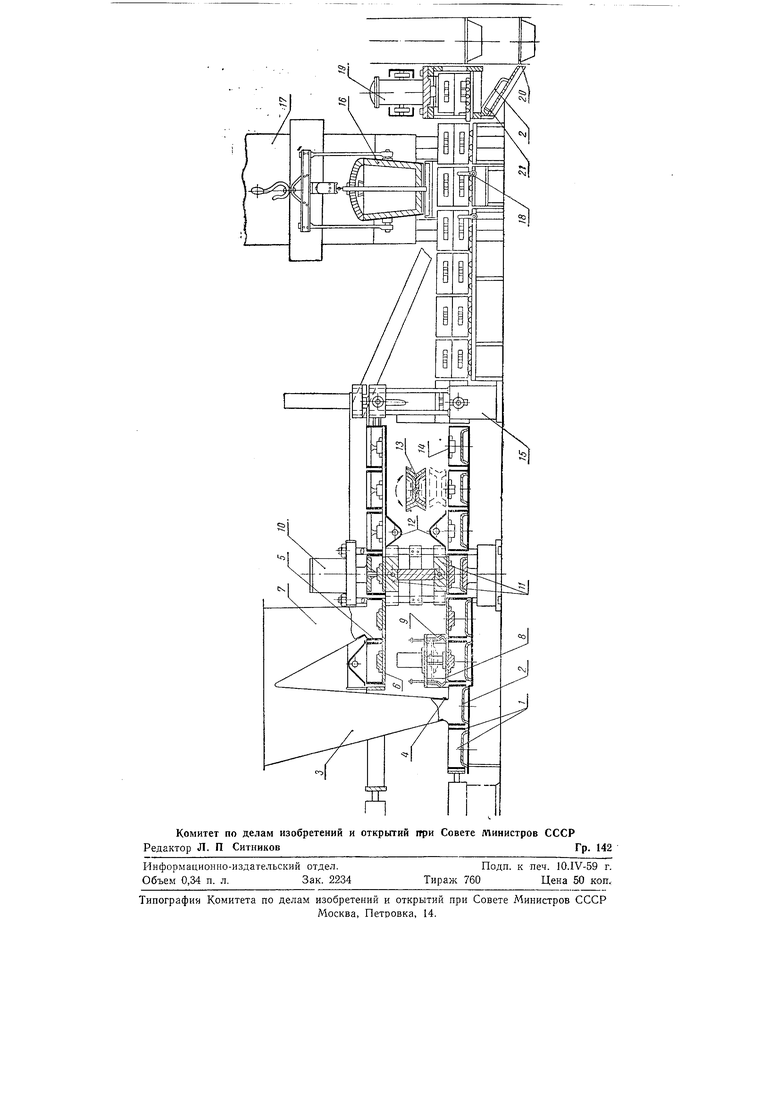

На чертеже показан боковой вид автоматической линии. Опока 1 с вложенным в нее поддоном 2 толкателем подается по нижнему склизу под бункер 3 с формовочной смесью и заполняется ею . Отверстие бункера меньше сечения просвета опоки на размер, исключающий высыпание формовочной смеси из опоки на склизы. За бункером расположена планка 4, зачищающая поверхность смеси в опоке.

Вторая опока 5, установленная на подмодельную плиту 6, поступает под бункер 7 и заполняется формовочной смесью.

На нижний склиз из подготовительной части автомата подается подмодельпая плита 8, которая входит в вырезы лап нижней опоки /.

При дальнейшем опускании плиты по направляющим захваты 9 толкателя по копиру уходят в сторону, освобождая плиту, которая, продолжая опускаться под действием толкателя, частично погружает модель в формовочную смесь, уплотняя ее. В дальнейшем производится опрессовка нижней и верхней полуформ на сдвоенной прессующей формовочной мащине 10, состоящей из двух прессующих цилиндров и двух средних компенсирующих столов 11 с захватами для подмодельных плит.

Нри обратном ходе порщней прессующих цилиндров столы 11 устанавливаются в исходное первоначальное положение, снимая подмо№ 114429- 2 -

дельные плиты с полуформ. Снятые подмодельные плиты боковым толкателем подаются в подготовительную часть автомата для очистки.

При дальнейшем движении полуформ производится на позиции 12 их опудривание и установка стержней стержнеукладывающей машиной 13, состояшей из поворотной головки-присоса, на которую подаются листы-шаблоны со стержнями, уложенными в гнезда и расположенными соответственно положению их в форме.

Лист-шаблон подается боковым толкателем на головку-присос, нмеюшую форму ласточкина хвоста. Стержни на листе-шаблоне при повороте головки удерживаются вакуумным присосом, включаемым в начале поворота головки. Лист-шаблон окончательно устанавливается при повороте головки-присоса направляющими.

После поворота головки-присоса на 180° последняя опускается боковыми цилиндрами вниз до упора. При этом вакуум-трубопровод выключается, а стержни, уложенные в полуформу, освобождаются.

При опускании головка-присос предварительно устанавливается призматическими направляюшими, входяшими в призматические пазы лап нижней опоки. При обратном движении головка-присос с пустым листом-шаблоном устанавливается в исходное положение.

При следуюшем движении толкателя очередной лист-шаблон со стержнями сталкивает пустой лист-шаблон с головки-присоса и устанавливается на его место. В последуюш,ем процесс установки стержней повторяется.

При дальнейшем движении полуформ производится их контроль на позиции 14 и сборка сборочной машиной 15, которая боковы.ми цилиндрами опускает верхнюю полуформу и накрывает ею нижнюю, предварительно установив в полуформы призматические направляюшие.

После сборки полуформы скрепляются пружинными скобами, надеваемыми на лапы опок отдельным приспособлением.

При следуюшем движении толкателя собранная форма подается для заливки по наклонному рольгангу на весовую секцию под стопорный копильник 16 вагранки 17.

Заливка формы производится автоматически после остановки ее упором 18 в конце весовой секции. Этот упор включает электромагниты стопора, которым открывается летка копильника.

Закрытие летки производится опусканием стопора после выключения электромагнита фотоэлементом, направленным на контрольные выпады формы, работаюшим от лучеиспускания металла, появившегося в выпоре.

Одновременно с выключением электромагнита стопора включается реле, освобождающее упор 18 и включающее толкатель, подающий формы на один шаг.

Весовая секция взвешивает количество жидкого металла, поступающего в форму.

Залитая форма толкателем подается на наклонный рольганг для охлаждения, после чего форма толкателем с рейками подается в выбивной пресс 19, которым формовочная смесь вместе с отливками выталкивается на вертикальный конвейер 20, причем поддон 2 удерживается ловителем 21 и служит направляющей плоскостью для выбитой смеси и отливок.

После выбивки опок пресс с опоками и поддоном боковым толкателем подается к обратному транспортеру-склизу, при этом поддон входит в нижнюю опоку по направляющему листу, и в таком положении опоки с поддоном выталкиваются из пресса на склизы обратных транспортеров. После этого пресс возвращается в первоначальное положение.

Предмет изобретения

1. Автоматическая литейная линия с двухъярусным расположением склизов для движения по ним формуемых опок с блокировкой технологических операций в потоке с применением транзитных модельных плит и вертикального пресса для выбивки залитых опок, отличающаяся тем, что, с целью повышения производительности для одновременного прессования верхней и нижней опок, расположенных в двух ярусах, применена (с прессующими столами в разных горизонтах и механизмом для сборки полуформ) двусторонняя прессующая формовочная мащина, заливка литейных форм которой осуществляется на весовой секции рольганга,.воздействующей на исполнительный механизм для открытия стопора копильника, для закрытия которого применен фотоэлемент, работающий по контрольным выпадам формы.

2. Форма выполнения автоматической литейной линии по п. 1, отличающаяся тем, что для осуществления укладки литейных стержней в форму применен вакуумный стержнеукладчик.

- 3 -№ 114429

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| Качающийся выбивной пресс для выбивки опок выдавливанием | 1954 |

|

SU117922A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Многодисковая пескометная головка | 1954 |

|

SU114159A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| КОМПЛЕКТ ОСНАСТКИ ДЛЯ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОЙ ТОЧНОСТИ АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЙ | 2023 |

|

RU2831460C1 |

Авторы

Даты

1958-01-01—Публикация

1954-02-05—Подача