X Изобретение относится к литейно му производству, в частности к фор мообразующим устройствам. HsBecTFfo устройство для автоматического подъема полуформы с подмодельной плиты и для автоматического удаления полуформы из автомат ческой формовочной ма1:1ины с поворо ным столом, которое состоит из наружного цилиндра с главным подъемным порглнем и относящимся к нижним подъемным столом 1J. В гла ном подъемном поршне перемещается внутренний подъемный поршень с отн сящимся к нему верхним подъемным столом. На нижний подъемный стол опираются регулируемые и перемещаемые по вертикали подъемные стержн причем их верхние острия находятся на расстоянии 1-2 мм от поверхност подмодельной плиты. Верхний подъем ный стол с помощью направляющих тя направляется в упорах наружного ци :линдра и может перемещаться по вер тикали. На направляющих тягах предусмотрены амортизаторы удара, регулируемые по вертикали в определен ном пределе. Амортизатор удара состоит из корпуса, в котором перемещается поршень, укрепленный на направляющих тягах и находящийся под действием пружины сжатия. Полость цилиндра под внутренним подъемным поршнем находится под постоянным давлением воздуха, так что подъемный поршень и его подвижной стол постоянна находятся в крайнем верхнем положении. На нижнем -. подъемном столе с обе их сторон предусмотрены стойки, несущие рольганг с роликами. Подъемные стержни на нижнем конце несут ролики, перемещае 5ые по рельсам. На этих рельсах, подвижных относительно подъемного стола, предусмотрены клиновые поверхности. На рельсах шарнирно установлен направляющий ролик, который может перемещат ся по криволинейной направляющей, укрепленной на поворотной раме. Устройство работает следующим образом. При подаче воздуха в наружный цилиндр главный подъемный поршень и его подъемный стол, а также внутренний подъемный поршень и его подъ (Эмный стол совместно поднимают. При этом подмодельная плита с полуформой поднимается с постоянной, относительно высокой скоростью из поворотной рамы. После приближения корпуса амортизатора удара к упору амо тизатор приводится в действие, при атом его поршень поднимается. Это движение поршня однако затор маживается регулируемым истечением воздуха. Главный подъемный поршень с нижним подъемным столом и подъемными стержнями продолжает подниматься с постоянной скоростью, в то вре-мя как внутренний подъемный поршень вместе со своим верхним подъемным столом, несущим подмодельную плиту, затормаживается при своем движении вверх вследствие чего осуществляется перемещение относительно главного подъемного поршня. Это относительное перемещение подъемных стержней к полуформе по отношению к подъемной плите вызывает отделение полуформга от модели. После того как поршень амортиза iopa удара прошел через полость его цилиндра, он прилегает к корпусу амортизатора удара и ограничивает подъем направляющих тяг и связанного с ним верхнего подъемного стола, на котором установлена подмодельная плита. С этого момента главный подъемный поршень вместе с подъемными штифтами и установленной на них полуформой поднимается с полной ско ростью. I Вращением поворотной рамы происходит смена позиций. Опускание полуформы на рольганг осуществляется следуюс{им образом. Рельсы так перемещаются в сторону с помощью кулачкового привода, что ролики на подъемных стержнях сходят с клиновых поверхностей. Благодаря этому подъемные стержни опускаются и полуформа устанавливается на ролики рольганга. Протяжка осуществляется механизмом, состоящим из двух пневмоцилиндров, смонтированных один в другом, двух подъемных столов, подъемных стержней, направляющих тяг, амортизаторов удара. Опускание полуформы на рольганг осуществляется отдельным кулачковым приводом. Такая конструкция механизмов протяжки и опускания полуформы на рольганг специфична и излишне сложна, кроме того, для работы этих механизмов необходимы рабочее телосжатый воздух- и дополнительное время для перехода с позиции на позицию. Последнее уменьшает производительность известного автомата в целом. Известен формообразукнций автомат Wofomat, содержащий механизм заполнения опок смесью, уплотнения смеси в опоках, спаривания и распаривания модельных монтажей соответственно с опоками и полуформами, а также вертикально замкнутый шаговый тележечный конвейер с опрокидывакяцимися тележками и закрепленными на них модельными монтажами f2J. В нем Д.ТШ спаривания модельного монтажа с опокой конвейер останав- ливается, после чего механизм спарнвания устанавливает опоку на место. Для спаривания х ледуювдих опоки и модельного монтажа тележки конвелер перемещается на шаг.

На следую1пей позиции засыпкой из бункера опока заполняется формовочной смесью. Далее на позиции набивки пакетом свободно падающих не связанных между собой металлических брусов производится необходимое уплотнение формовочной смеси в опоке. Затем срезчиком выравнивается верх полуформы, и она поступает на позицию распаривания, на кбторой протяжной механизм снимает с модельного монтажа полуформу и посылает ее на дальнейцше операции.

Таким образом, автомат работает с остановками в момент выполнения операций, т.е. он работает в пульсирующем режиме, а все операции производятся раздельно, и для каждой из них используется свой механизм с одним или несколькими приводаги. Все это снижает производительность установки, приводит к применении) дополнительных механизмов (захватов, перестановщиков, толка,телей), усложняет систему автоматического управления всеми механизмами.

Известен автомат, содержащий последовательно расположенные ширококовшовые пескометные головки, срезчик изли1ш ов формовочной смеси с изготовленных полуформ, рольганг накопления и подачи опок на позицию спаривания, рольганг удаления изготовленных полуформ с позиции распаровки, вертикально замкнутый цепной конвейер с неопрокидывающимися тележками, транспортирующими модельные монтажы. Тележки перемещаются по двум горизонтальным участкам и двум вертикальным участкам, соединенным между собой радиусными переходами f 3J .

Автомат АФМ-600 работает следующим образом.

Рольгангом накопления и подачи опок очередная опока посылается на позицию спаривания, где она занимает статическое фиксированное положение . БлижafIшaя по движению конвейера тележка входит на участок вертикального подъемаэ(спаривания) и подводит под опоку модельный монтаж, который спариваясь с опокой, снимае ее с рольганга и транспортирует на верхний горизонтальный участок под пескометные головки. В каждой пескометной головке вращаются роторы, отражательные ролики и приводы ленточных конвейеров. Однако ленты питателей остаются неподвижными, так как ведущие их барабаны отклонены ..от их приводов электромагнитньн и

муфтами. При входе тележки с модельныт монтажом и опокой в зону действия любой из пескометных головок электроавтоматикой включается ее электромагнитная муфта и ленточный питатель начинает подавать формовочную смесь к ротору. Каждая пескометная головка наносит в опоку один слой уплотненной смеси (в автомате имеется столько головок, сколь0ко слоев необходимо нанести в опоку). При выходе тележки с модельным монтажом, опокой и нанесенным слоем формовочной смеси из-под пескометной головки электроавтоматикой от5ключается электромагнитная муфта и ленточный питатель прекращает подачу формовочной смеси к ротору. В конце последней пескометной головки срезчик снимает с верха полуформы излишки формовочной смеси и те0лежка с модельным монтажом и полуформой входит на участок вертикального спуска (распаровки) , на котором опока с модельныги монтажом проходит между роликами рольганга, а опока

5 своими выступающими по бокам технологическими элементами задерживается на этих роликах, фиксируясь ими в статичном положении. Модели модельного монтажа выдерживаются из

0 полуформы, и рольганг, включившись электроавтоматикой, удаляет полу.форму с участка распаровки, а тележка с модельным монтажом переходит на нижний горизонтальный участок,

5 проходит его и переходит на участок вертикального подъема (спаривания). Начинается новый цикл изготовления новой полуформы.

Недостатком конструк ;ии данного

0 автомата является операция распаровки, которая заключается в следующем. Тележка с модельным монтажом, а следовательно, и с изготовленной полуформой движется со скоростью

5 0,4-1,0 м/с. При распаровке полуформа, коснувшись роликов рольганга, резко затормаживается, что приводит к удару полуформы о рольганг. При этом модели модельного монтажа вы0дергиваются из полуфЪрмы, и таким образом, в момент удара для уплотненной формовочной смеси в полуформе нет опоры снизу. За счет возникающих в смеси в момент удара инерционных

5 сил происходит частичное разрушение полуформы, проявляющееся в появлении трещин в формовочной смеси, обвалов углов отпечатка полуформы и болванов, смещении всего кома фор0мовочной смеси в опоке, что требует применения более высоких опок и моделер с округленными формами;

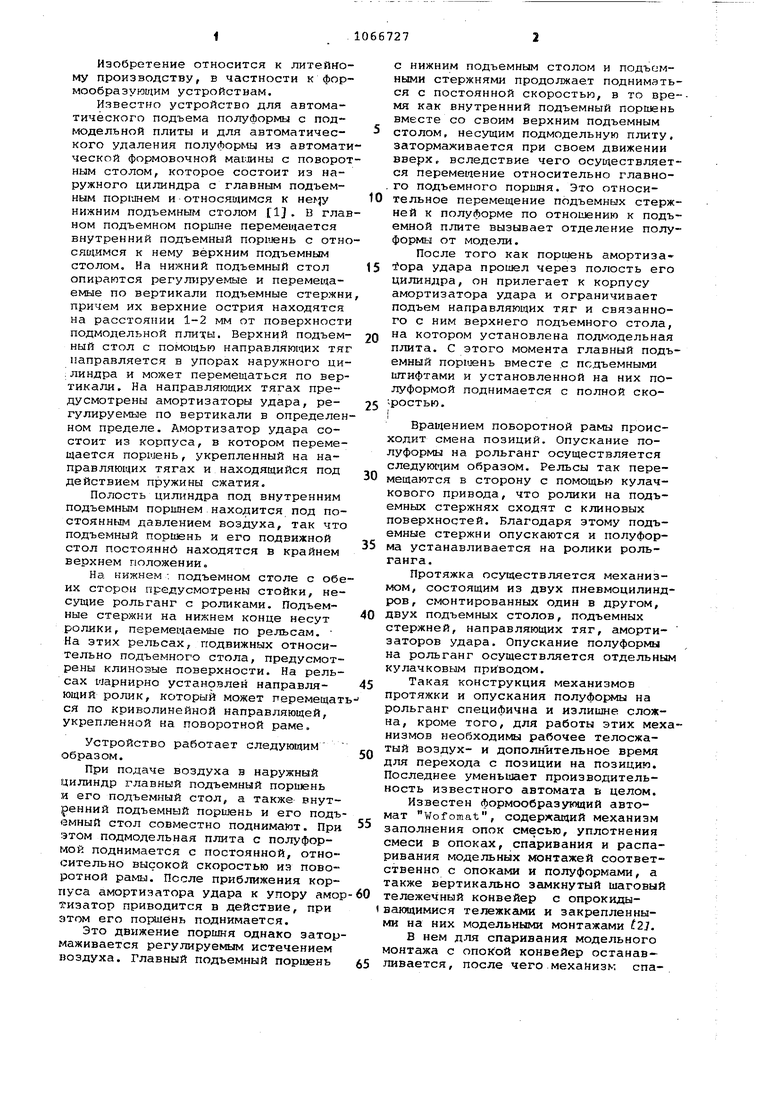

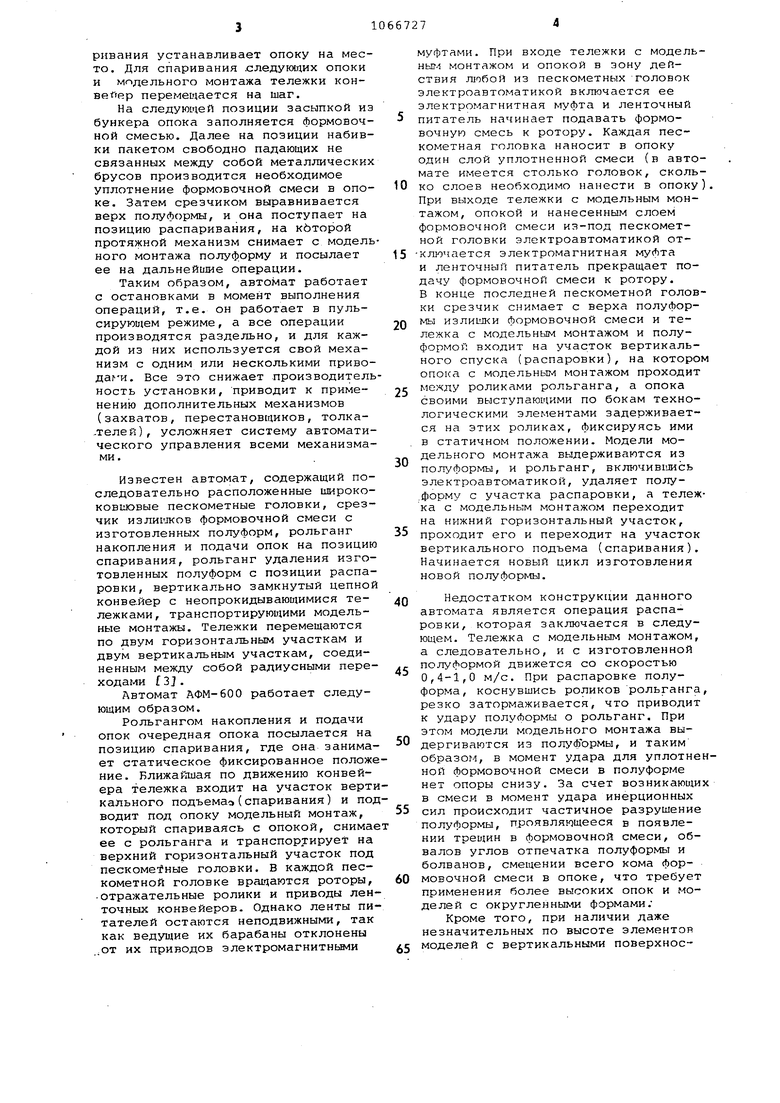

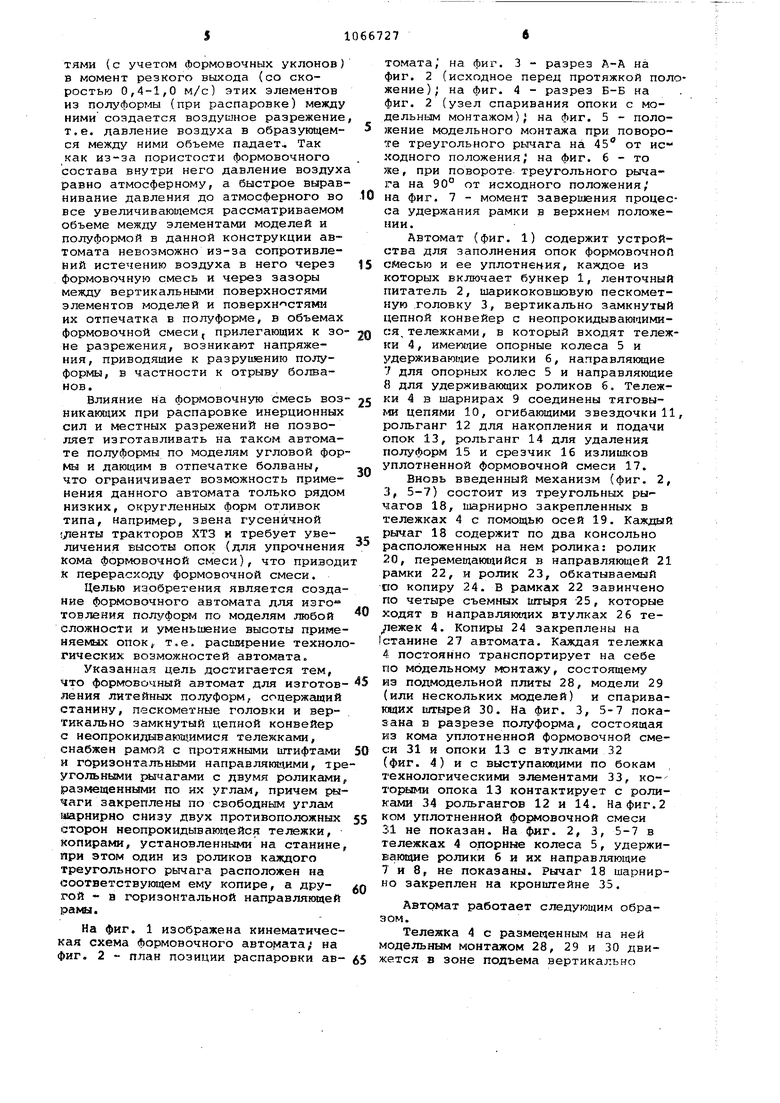

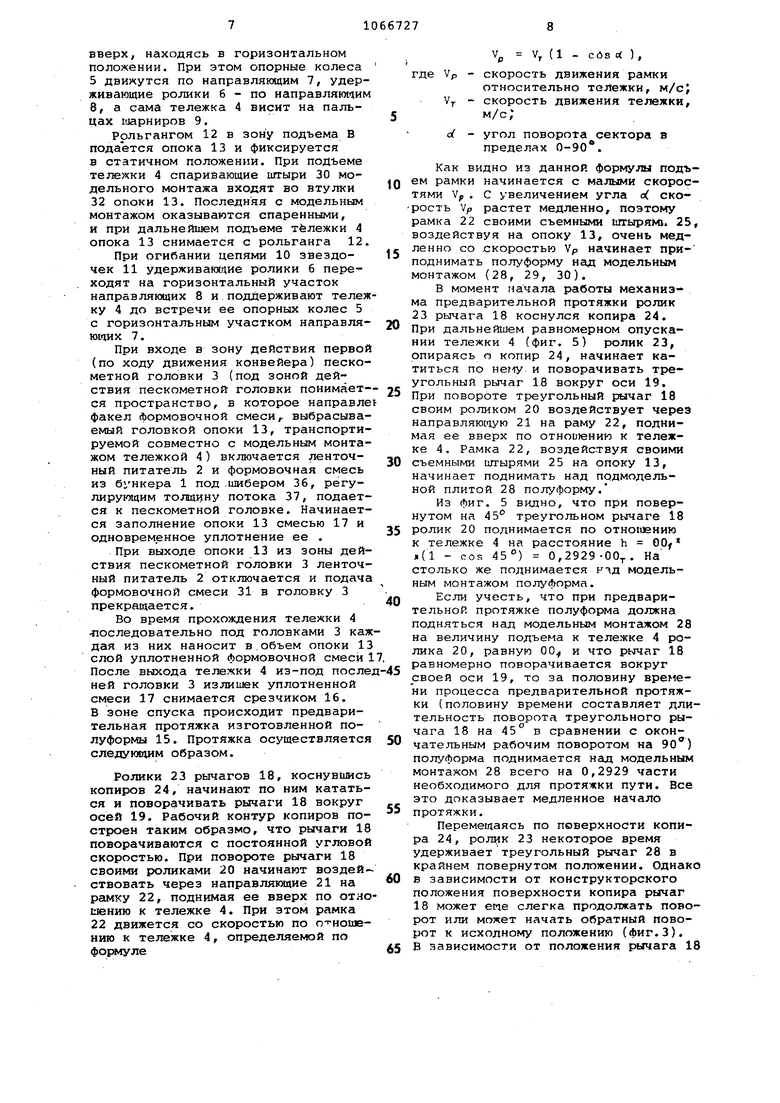

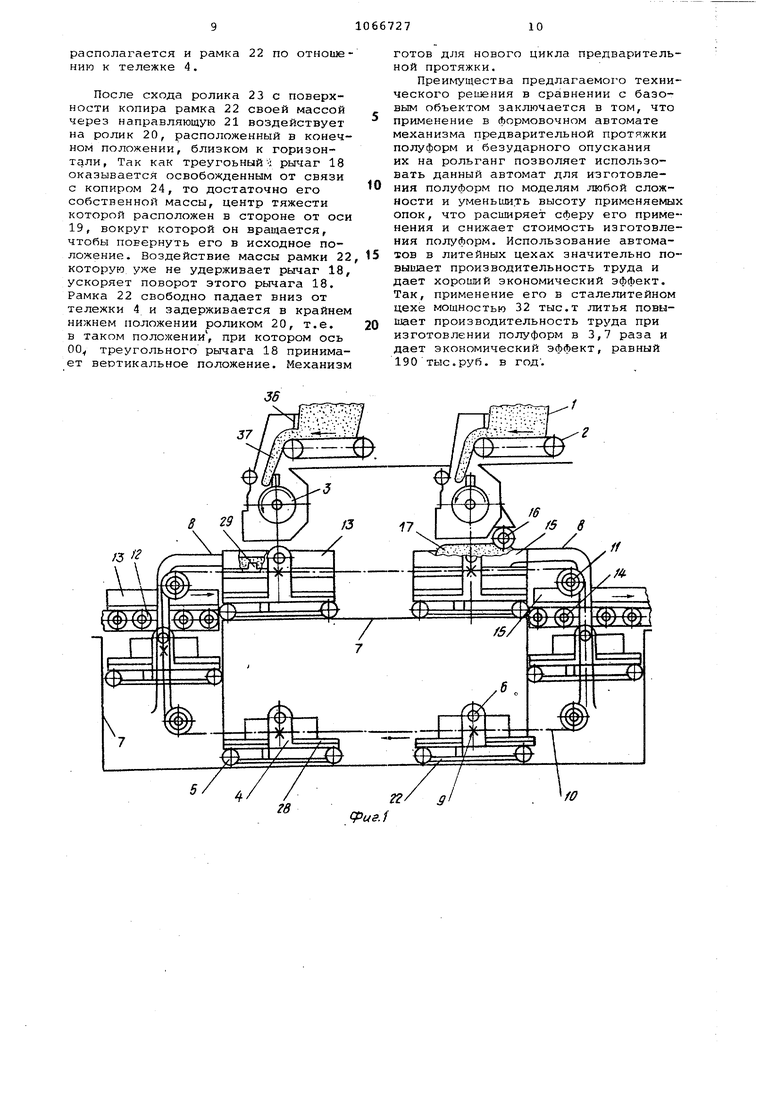

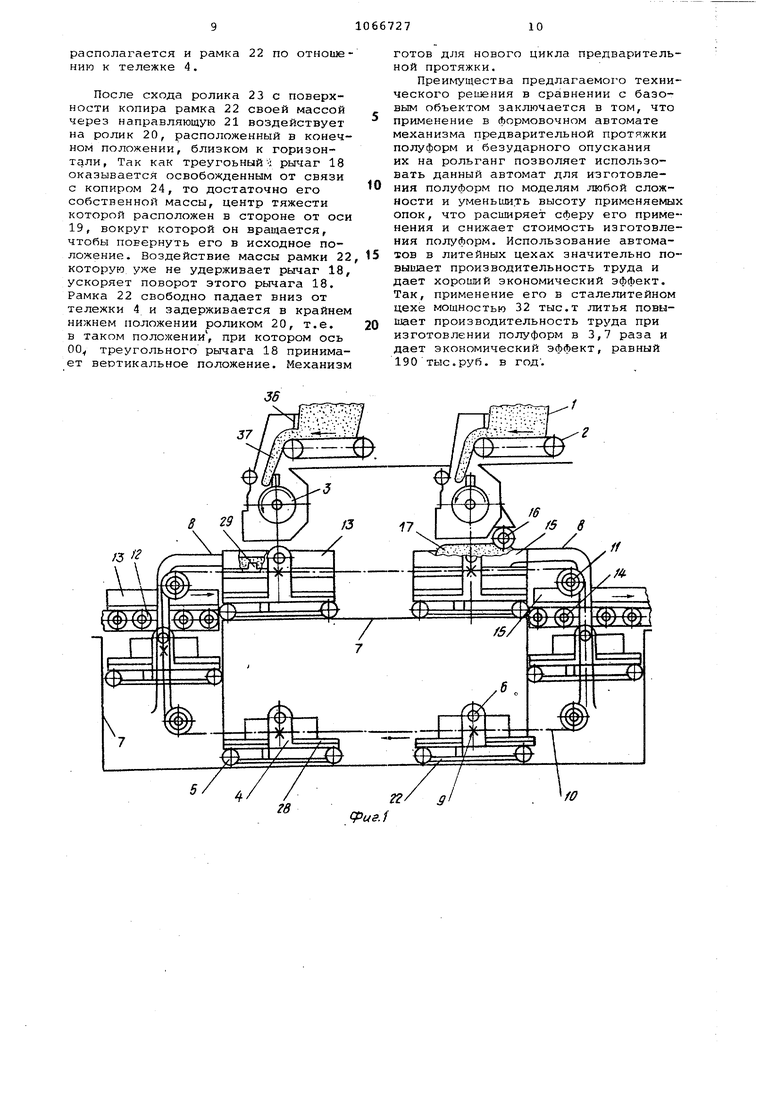

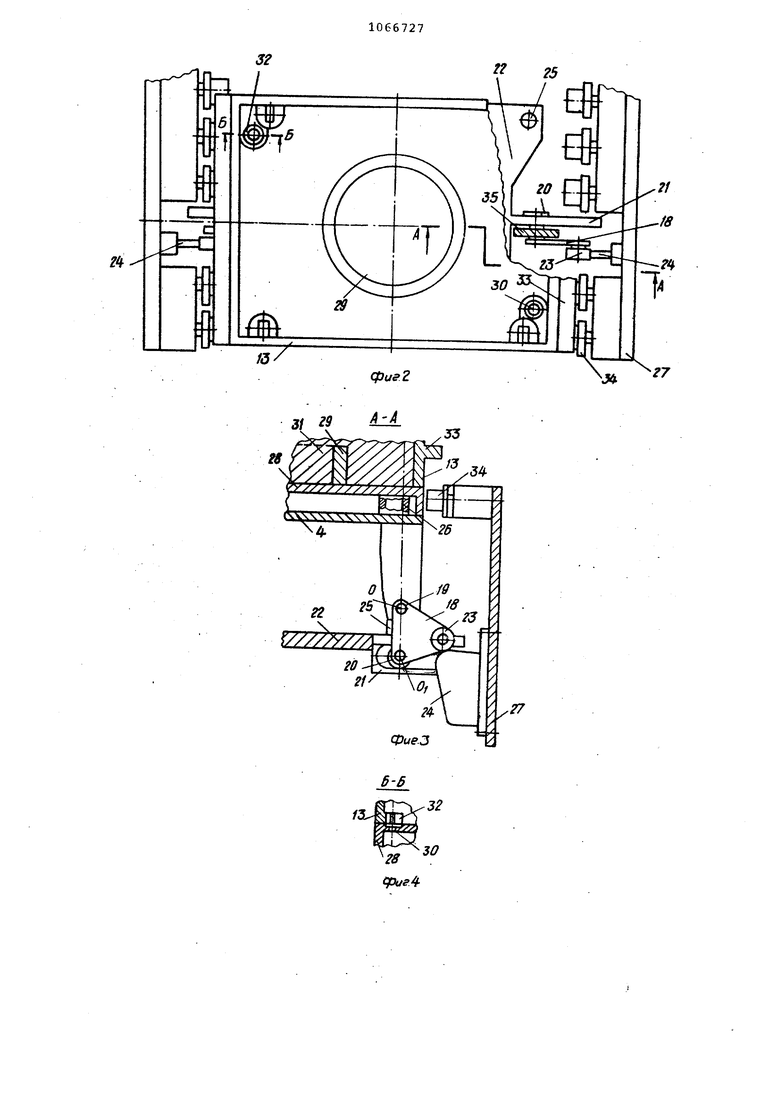

Кроме того, при наличии даже незначительных по высоте элементов моделей с вертикальными поверхнос5тями {с учетом формовочных уклонов) в момент резкого выхода (со скоростью 0,4-1,0 м/с) этих элементов из полуформы (при распаровке) между ними создается воздушное разрежение т.е. давление воздуха в образующемся между ними объеме падает. Так как из-за пористости формовочного состава внутри него давление воздуха равно атмосферному, а быстрое выравнивание давления до атмосферного во все увеличивающемся рассматриваемом объеме между элементами моделей и полуформой в данной конструкции автомата невозможно из-за сопротивлений истечению воздуха в него через формовочную смесь и через зазоры между вертикальными поверхностями элементов моделей и поверхн- стямм их отпечатка в полуформе, в объемах формовочной смеси, прилегающих к воне разрежения, возникают напряжения, приводящие к разрушению полуформы, в частности к отрыву болванов . Влияние на формовочную смесь воз никающих при распаровке инерционных сил и местных разрежений не позволяет изготавливать на таком автомате полуформы по моделям угловой фор мы и дающим в отпечатке болваны, что ограничивает возможность применения данного автомата только рядом низких, округленных форм отливок типа, например, звена гусеничной пенты тракторов ХТЗ и требует увеличения высоты опок (для упрочнения кома формовочной смеси), что приводи к перерасходу формовочной смеси. Целью изобретения является создание формовочного автомата для изго товления полуфорад по моделям любой сложности и уменьшение высоты применяемых опок т.е. расширение техноло гических возможностей автомата. Указанная цель достигается тем, что формовочный автомат для изготовления литейных полуформ, соцержгиций станину, пескометные головки и вертикально замкнутый цепной конвейер с неопрокидывающимися тележками, снабжен рамой с протяжными штифтами и горизонтальными направляющими, тре угольными г чагами с двумя роликами размещенными по их углам, причем рычаги закреплены по свободным углам рларнирно снизу двух противоположных сторон неопрокидывающейся тележки, копирами, установленными на станине нри этом один из роликов каждого треугольного рычага расположен на соответствующем ему копире, а другой - в горизонтальной направляющей рамы. На фиг. 1 изображена кинематическая схема формовочного автомата; на фиг. 2 - план позиции распаровки автомата; на фиг. 3 - разрез А-А на фиг. 2 (исходное перед протяжкой положение); на фиг. 4 - разрез Б-Б на фиг. 2 (узел спаривания опоки с модельным монтажом) на фиг. 5 - положение модельного монтажа при повороте треугольного рычага на 45 от исходного положения, на фиг. 6 - то же, при повороте треугольного рычага на 90° от исходного положения, на фиг. 7 - момент завершения процесса удержания рамки в верхнем положении. Автомат (фиг. 1) содержит устройства для заполнения опок формовочной сМесью и ее уплотнения, каждое из которых включает бункер 1, ленточный питатель 2, шарикоковшовую пескометную головку 3, вертикально замкнутый цепной конвейер с неопрокидывающимися, тележками, в который входят тележки 4, имеющие опорные колеса 5 и удерживающие ролики б, направлякндие 7для опорных колес 5 и направляющие 8для удерживающих роликов б. Тележки 4 в шарнирах 9 соединены тяговыми цепями 10, огибающими звездочки 11, рольганг 12 для накопления и подачи опок 13, рольганг 14 для удаления полуформ 15 и срезчик 16 излишков уплотненной формовочной смеси 17. Вновь введенный механизм (фиг. 2, 3, 5-7) состоит из треугольных рычагов 18, шарнирно закрепленных в тележках 4 с помощью осей 19. Кеикдый рычаг 18 содержит по два консольно расположенных на нем ролика: ролик 20, перемещаюпшйся в направляющей 21 рамки 22, и ролик 23, обкатываемый сю копиру 24. В рамках 22 завинчено по четыре съемных штыря -25, которые ходят в направляющих втулках 26 те/1ежек 4. Копиры 24 закреплены на Iстанине 27 автомата. Каждая тележка 4 постоянно транспортирует на себе по модельному монтажу, состоящему из подмодельной плиты 28, модели 29 (или нескольких моделей) и спариванядих штырей 30. На фиг. 3, 5-7 показана в разрезе полуформа, состоящая из кома уплотненной формовочной смеси 31 и опоки 13 с втулками 32 (фиг. 4) и с выступающими по бокам технологическими элементами 33, которым1г опока 13 контактирует с роликами 34 рольгангов 12 и 14. На фиг.2 ком уплотненной фоЕ ловочной смеси 31 не показан. На фиг. 2, 3, 5-7 в тележках 4 опорные колеса 5, удержиЕ ающие ролики 6 и их направляющие 7 и 8, не показаны. Рычаг 18 шарнирно закреплен на кронштейне 35. Автомат работает следующим образом. Тележка 4 с размещенным на ней модельным монтажом 28, 29 и 30 движется в зоне подъема вертикально

вверх, находясь в горизонтальном положении. При этом опорные колеса 5 движутся по направляющим 7, удерживающие ролики 6 - по направляющим 8, а сама тележка 4 висит на пальцах гиарниров 9.

Рольгангом 12 в зону подъема В подается опока 13 и фиксируется в статичном положении. При подъеме тележки 4 спаривающие штыри 30 модельного монтажа входят во втулки 32 опоки 13. Последняя с модельным монтажом оказываются спаренными, и при дальнейшем подъеме тележки 4 опока 13 снимается с рольганга 12.

При огибании цепями 10 звездочек 11 удерживающие ролики 6 переходят на горизонтальный участок направляквдих 8 и поддерживают тележку 4 до встречи ее опорных колес 5 с горизонтальным участком направляЮ1ЦИХ 7.

При входе в зону действия первой (по ходу движения конвейера) пескометной головки 3 (под зоной действия пескометной головки понимается пространство, в которое направле факел формовочной смеси,, выбрасываемый головкой опоки 13, транспортируемой совместно с модельным монтажом тележкой 4) включается ленточный питатель 2 и формовочная смесь из б;.нкера 1 под .шибером 36, регулирующим ТОЛИИНУ потока 37, подается к пескометной головке. Начинается заполнение опоки 13 смесью 17 и одновременное уплотнение ее .

При выходе опоки 13 из зоны действия пескометной головки 3 ленточный питатель 2 отключается и подача формовочной смеси 31 в головку 3 прекращается.

Во время прохождения тележки 4 последовательно под головками 3 каждая из них наносит в.объем опоки 13 слой уплотненной формовочной смеси 1 После выхода тележки 4 из-под после ней головки 3 излишек уплотненной смеси 17 снимается срезчиком 16. В зоне спуска происходит предварительная протяжка изготовленной полуформы 15. Протяжка осуществляется следующим образом.

Ролики 23 рычагов 18, коснувшись копиров 24, начинают по ним кататься и поворд1чивать рычаги 18 вокруг осей 19. Рабочий контур копиров построен таким образмо, что рычаги 18 поворачиваются с постоянной угловой скоростью. При повороте рычаги 18 своими роликами 20 иачинают воздействовать через направлякадие 21 на рамку 22, поднимая ее вверх по отношению к тележке 4. При этом рамка 22 движется со скоростью по отношению к тележке 4, определяемой по формуле

VP V (1 - CUS U ),

где VP - скорость движения рамки

относительно тележки, м/с, Vf - скорость движения тележки,

м/с;

d - угол поворота сектора в пределах 0-90.

Как видно из данной формулы подъем рамки начинается с малыми скоростями VP . С увеличением угла а(. ско-рость VP растет медленно, поэтому рамка 22 своими съемными ыгырям. 25 воздействуя на опоку 13, очень медленно со .скоростью VP начинает приподнимать по.пуформу над модельным монтажом (28, 29, 30).

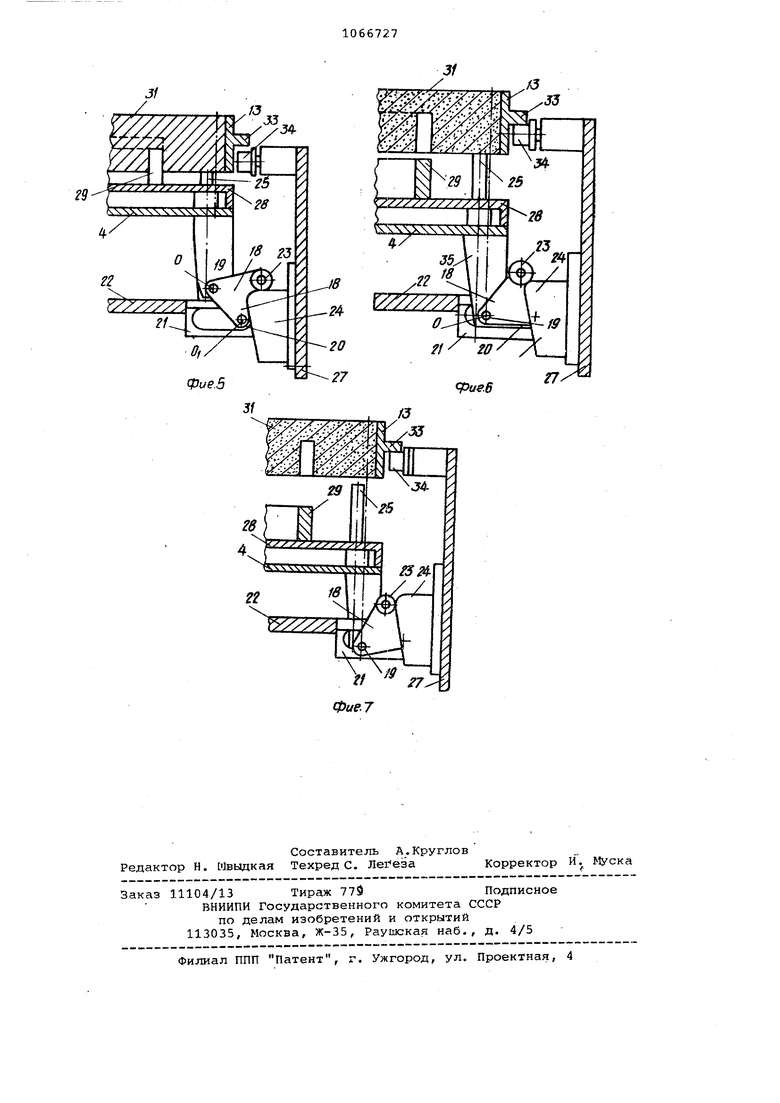

В момент начала работы механизма предварительной протяжки ролик 23 рычага 18 коснулся копира 24. При дальнейшем равномерном опускании тележки 4 (фиг. 5) ролик 23, опираясь о копир 24, начинает катиться по Heriy и поворачивать треугольный рычаг 18 вокруг оси 19. При повороте треугольный рычаг 18 своим роликом 20 воздействует через направляющую 21 на раму 22, поднимая ее вверх по отноиюнию к тележке 4. Рамка 22, воздейс-твуя своими съемными штырями 25 на опоку 13, начинает поднимать над подмодельной плитой 28 полуформу.

Из фиг, 5 видно, что при повернутом на 45 треугольном рычаге 18 ролик 20 поднимается по отношению к тележке 4 на расстояние h (1 - cos 45°) 0,2929-00.. На столько же поднимается нчд модельным монтажом полуформа.

Если учесть, что при предварительной протяжке полуформа должна подняться над модельным монтажом 28 на величину подъема к тележке 4 ролика 20, равную 00 и что рычаг 18 равномерно поворачивается вокруг своей оси 19, то за половину времени процесса предварительной протяжки (половину времени составляет длительность поворота треугольного рычага 18 на 45 в сравнении с окончательным рабочим поворотом на 90) полуформа поднимается над модельным монтажом 28 всего на 0,2929 части необходимого для протяжки пути. Все это доказывает медленное начало протяжки.

Перемещаясь по поверхности копира 24, 23 некоторое время удерживает треугольный рычаг 28 в крайнем повернутом положении. Однак в зависимости от конструкторского положения поверхности копира рычаг 18 может еще слегка продолжать поворот или может начать обратный поворот к исходному положению (фиг.З), В зависимости от положения рычага 1 располагается и рамка 22 по отношению к тележке 4. После схода ролика 23 с поверхности копира рамка 22 своей массой через направляющую 21 воздействует на ролик 20, расположенный в конечном положении, близком к горизонтали, Так как треугоьный-: рычаг 18 оказывается освобожденным от связи с копиром 24, то достаточно его собственной массы, центр тяжести которой расположен в стороне от оси 19, вокруг которой он вращается, чтобы повернуть его в исходное положение. Воздействие массы рамки 22 которую уже не удерживает рычаг 18, ускоряет поворот этого рычага 18. Рамка 22 свободно падает вниз от тележки 4 и задерживается в крайнем нижнем по-ложении роликом 20, т.е. в таком положении, при котором ось 00 треугольного рычага 18 принимает вертикальное положение. Механизм готов для нового цикла предварительной протяжки. Преимущества предлагаемого технического ре1иения в сравнении с базовым объектом заключается в том, что применение в формовочном автомате механизма предварительной протяжки полуформ и безударного опускания их на рольганг позволяет использовать данный автомат для изготовления полуформ по моделям любой сложности и уменьшить высоту применяемых опок, что расширяет сферу его применения и снижает стоимость изготовления полуформ. Использование автоматов в литейных цехах значительно повышает производительность труда и дает хороший экономический эффект. Так, применение его в сталелитейном цехе мощностью 32 тыс.т литья повышает производительность труда при изготовлении полуформ в 3,7 раза и дает экономический эффект, равный 190 тыс.руб. в год;

А4

фиеЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Устройство для распаровки опок и установки их на рабочий стол формовочной машины | 1976 |

|

SU653025A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Формовочный автомат для изготовления разовых песчаных форм | 1984 |

|

SU1228961A1 |

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

| Автоматическая литейная линия | 1982 |

|

SU1058713A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU350569A1 |

ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗ-) ГОТОВЛЕНИЯ ЛИТЕЙНЫХ ПОЛУФОРМ, содержащий станину, пескометные головки и вертикально замкнутый цепной конвейер с неопрокидывающимися тележками, отличаю 11 ийся тем, что, с целью расширения технологических возможностей, он снабжен рамой с протяжньп-1и иггифтами и горизонтальными направляюр1ими, треугольными рычагами с двумя роликами, размещенными по их углам, причем рычаги закреплены по свободным углам шарнирно снизу двух противоположных сторон неопрокидывающейся тележки, копирами, установленными на станине, при этом один из .роликов каждого треугольника рычага расположен (Л на соответствующем ему копире, а другой - в горизонтальной направляющей рамы.

Авторы

Даты

1984-01-15—Публикация

1982-04-06—Подача